|

|

Машины для испытания на растяжение.Машины типа ИР-0 предназначены для статических испытаний образцов металлов, арматурной стали, образцов из листового и круглого проката на растяжение при нормальной температуре. Выпускаются в различных модификациях с пределами нагружения 100, 200, 500 кН.

Рис.3 РМ-50 Машина испытательная разрывная. Машина предназначена для статических испытаний образцов сварных соединений толщиной от 2 до 25 мм на растяжение и изгиб. Наибольшая предельная нагрузка на растяжение - 500 кН, диапазон измерения нагрузок 20-200, 100-500 кН

Рис. 4 МИС-К Машина для испытаний на сжатие. Машина (пресс) типа МИС-К предназначена для статических испытаний стандартных образцов бетонов н других строительных материалов. Оснащена системой компьютерного управления, обеспечивающей автоматическое управление процессов испытаний, обработку испытаний и представление их в виде протокола. Пакет прикладных программ позволяет автоматически определить следующие механические характеристики механических свойств строительных материалов: предел прочности на сжатие, предел прочности на растяжение при раскалывании, предел прочности на растяжение при изгибе. Выпускается в различных вариантах с предельными нагрузками 100, 500, 1000, 2000 кН.

Рис. 5 МИРИ-К Машина для испытания на растяжение, сжатие и на изгиб. Машины типа МИРИ-К предназначены для статических испытаний образцов металлов и сплавов на растяжение при нормальной температуре; технологических испытаний образцов на изгиб; на излом; технологических испытаний металлических труб на бортование, сплющивание, на раздачу; а также для испытания полиэтиленовых труб на растяжение; соединительных деталей из полиэтилена (муфт, сиделок) на стойкость к осевой нагрузке и стойкость сварного шва к отдиру. Типоразмеры выпускаемых машин по максимальной нагрузке 100/200, 200/200, 500/500 кН (в числителе указаны характеристики при испытании на растяжение, в знаменателе при испытании на изгиб). Машины оснащены системой компьютерного управления, обеспечивающей автоматическое управление процессом испытания, обработку результатов испытания. Пакет прикладных программ позволяет автоматически определять следующие характеристики механических свойств материалов: предел пропорциональности; предел упругости; модуль упругости, предел текучести физический; верхний предел текучести; нижний предел текучести; предел текучести условный; временное сопротивление; относительное удлинение после разрыва образца.

Рис. 6 МИУ-К Машины испытательные универсальные. Машины испытательные универсальные типа МИУ-К предназначены для статических, мало- и многоцикловых испытаний образцов металлов и сплавов при знакопостоянных и знакопеременных нагрузках на предельные нагрузки 100, 200, 500, 1000 и 2000 кН. Машины оснащены системой компьютерного управления, обеспечивающей автоматическое управление процессом испытания, обработку результатов испытания. Пакет прикладных программ позволяет автоматически определять следующие характеристики механических свойств материалов: предел пропорциональности; предел упругости; модуль упругости; предел текучести физический; верхний предел текучести; нижний предел текучести; предел текучести условный; временное сопротивление; относительное удлинение после разрыва образца.

Рис. 7 Динамометры переносные образцовые упругие 3-го разряда с предельным нагружеиие от 100 по 10000 кН.

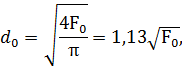

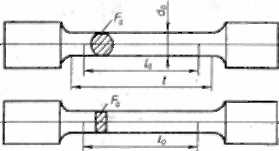

ИСПЫТАНИЕ НА РАСТЯЖЕНИЕ. ИСТИННАЯ И УСЛОВНАЯ ДИАГРАММА НАПРЯЖЕНИЙ. При испытании на растяжение используются цилиндрические или плоские образцы (рис. 8), которые изготовляются по ГОСТу 1497-61. Обычно в цилиндрических образцах выдерживается соотношение между рабочей длиной l0 и диаметром d0: для длинных образцов l0 =I0d0; для коротких образцов l0 =5d0.При разработке ГОСТа 1497-61 использовался принцип Сен-Венана: "Способ приложения силы к торцу стержня сказывается лишь в непосредственной близости к торцу". Эти соотношения можно выразить в несколько иной форме. Учитывая, что

где F0 – площадь поперечного сечения образца, получаем: для длинного образца

Рис. 8 для короткого образца

В качестве основных используют образцы с диаметром d0 = 10 мм, при Соотношения (1), (2) применяются и для плоских образцов, которые после установки в захваты машину медленно нагружаются силон Р, изменяющейся от нуля до значения, при котором материал разрушается. Этот процесс автоматически фиксируется на барабанном или плоском диаграммном аппарате, например, ПДП4-002, в виде диаграммы растяжения. Обычно в этих устройствах перемещение самописца по оси ординат связано с изменением силы Р, а по оси абсцисс – с изменением длины ∆l.

Таким образом, предел пропорциональности Если после разгрузки образца деформация полностью исчезает, то она называется упругой. Точке В на диаграмме растяжения соответствует предел упругости, при достижении которого в образце появляются остаточные деформации. Напряжение, вызываемое силой Руп, соответствует пределу упругости

Пределом упругости Значения напряжений Пределом текучести

При достижении предела текучести повышается температура образца, изменяются его электропроводность, магнитные свойства, на поверхности появляется видимая невооруженным глазом сетка линий (рис. 10), расположенных примерно под углом 45° к продольной оси образца. Эти линии принято называть линиями Чернова или Людерса, впервые наблюдавших и описавших их. Линии Чернова возникают вследствие сдвига кристаллов под действием касательных напряжений. В результате этих сдвигов образец получает остаточные деформации. После стадии

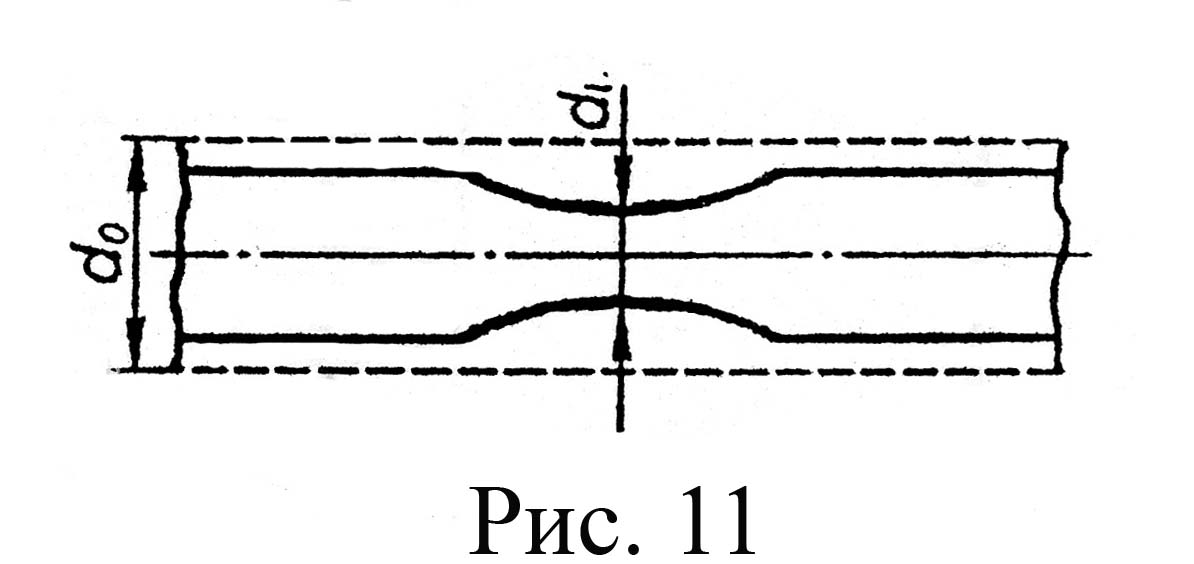

До этого момента удлинение распространялось равномерно по всей длине l0 образца, поперечные сечения расчетной части образца изменялись незначительно и также равномерно по длине. Поэтому для вычисления При появлении шейки сила начинает падать и в точке F происходит разрыв образца. Падение силы происходит не за счет снижения напряжения, а за счет уменьшения сечения образца. Напряжение в шейке растет до момента разрыва образца. Если соединить разорванные части, а затем замерить "рабочую длину" разрушенного образца, то разница между полученной длиной и рабочей длиной до разрушения, отнесенная к первоначальной рабочей длине, даст относительное удлинение

Рис. 11 Эта величина характеризует пластичность материала. Если

Для углеродистой стали Ст.2 При испытании легированных сталей площадка текучести обычно не Если образец нагрузить до точки М и снять нагрузку, то в нем появится остаточная деформация При испытании на растяжение образцов, изготовленных из малоуглеродистой стали, например, из Ст.З, на диаграмме растяжения наблюдается в начале площадки текучести "зубец". В связи с этим различают верхний и нижний пределы текучести Этот "зубец" называется "зубом текучести". Явление "зуба текучести" объясняется следующим образом. Малоуглеродистые стали относятся к категории пластичных материалов. При растяжении образца из такого материала до предела текучести процесс текучести не начинается до тех пор, пока не произойдет первая подвижка межатомных решеток в кристаллах. Аналогией может служить трение скольжения. Известно, что сила трения покоя больше силы трения скольжения.

Диаграмма растяжения Р

т.е. модуль упругости при растяжении равен тангенсу угла наклона прямолинейного участка диаграммы к оси абсцисс. Нисходящий участок ef диаграммы носит условный характер, так как действительная площадь поперечного сечения образца, как уже отмечалось, после образования шейки и первоначальная его площадь значительно отличаются друг от друга. Если разделить силы на действительные площади сечения образца, то можно построить истинную диаграмму напряжении (изображена пунктиром). Диаграмма же о, а, b, с, d, е, f носит название условной диаграммы напряжений, поскольку при ее построении все силы относились к первоначальной площади поперечного сечения.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

(1)

(1)

(2)

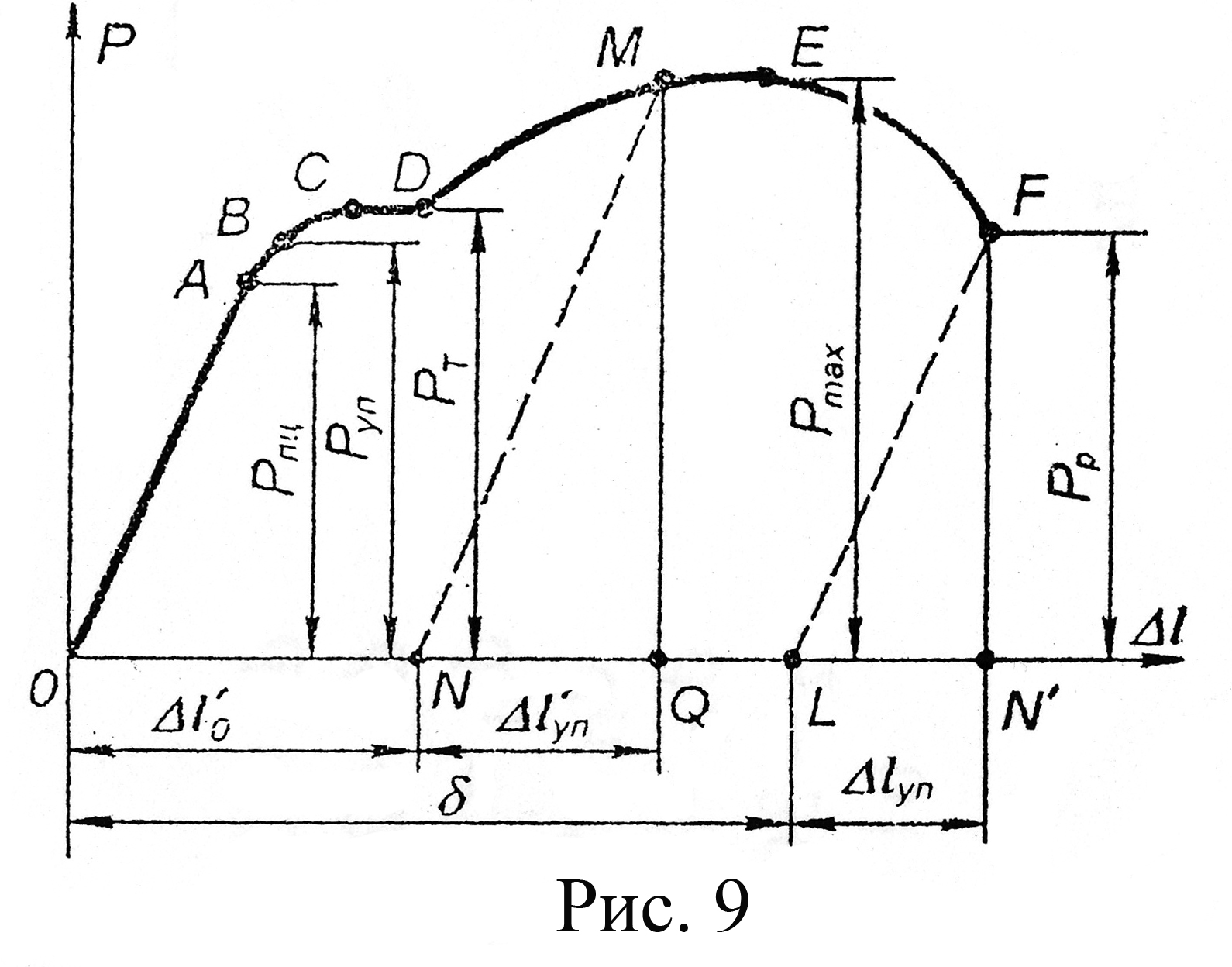

(2) На рис. 9 представлена диаграмма растяжения образца из малоуглеродистой стали, на которой обозначены характерные для нее точки. От начала нагружения до определенного значения растягивающей силы имеет место прямая пропорциональная зависимость между удлинением образца и силой, выражающаяся на диаграмме прямой OA. На этой стадии растяжения справедлив закон Гука. Обозначим силу, при которой закон пропорциональности прекращает свое действие, через Pпц. Этому значению силы на диаграмме соответствует точка А. Напряжение, вызванное силой Рпц, называется пределом пропорциональности и вычисляется по формуле

На рис. 9 представлена диаграмма растяжения образца из малоуглеродистой стали, на которой обозначены характерные для нее точки. От начала нагружения до определенного значения растягивающей силы имеет место прямая пропорциональная зависимость между удлинением образца и силой, выражающаяся на диаграмме прямой OA. На этой стадии растяжения справедлив закон Гука. Обозначим силу, при которой закон пропорциональности прекращает свое действие, через Pпц. Этому значению силы на диаграмме соответствует точка А. Напряжение, вызванное силой Рпц, называется пределом пропорциональности и вычисляется по формуле (3)

(3) есть наибольшее напря-

есть наибольшее напря- ).

). (4)

(4) называется такое напряжение, при котором в материале получается остаточная деформация, равная заданной малой величине – (0,002–0.005)% первоначальной длины образца.

называется такое напряжение, при котором в материале получается остаточная деформация, равная заданной малой величине – (0,002–0.005)% первоначальной длины образца. называется напряжение, при котором деформации растут без увеличения нагрузки (для Ст.З

называется напряжение, при котором деформации растут без увеличения нагрузки (для Ст.З  (5)

(5) Пределом прочности

Пределом прочности  (или временным сопротивлением) называется напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца (для Ст.З

(или временным сопротивлением) называется напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца (для Ст.З  (6)

(6) в расчетные формулы вводилось первоначальное значение площади F0. При достижении Рmax, на образце появляется шейка - местное сужение (рис. 11).

в расчетные формулы вводилось первоначальное значение площади F0. При достижении Рmax, на образце появляется шейка - местное сужение (рис. 11). .

.

(7)

(7) , которое находится как отношение абсолютного уменьшения площади поперечного сечения в шейке к первоначальной площади поперечного сечения образца:

, которое находится как отношение абсолютного уменьшения площади поперечного сечения в шейке к первоначальной площади поперечного сечения образца: (8)

(8) =31%,

=31%,  =60%.

=60%. .

. . При повторном нагружении этого же образца линия нагружения совпадает с линией разгрузки MN. Предел пропорциональности повысится и станет приблизительно равным тому напряжению, до которого первоначально был растянут образец. При дальнейшем увеличении растягивающей силы кривая диаграммы совпадает с MEF. Начало координат новой диаграммы переместится в точку N. Предварительная вытяжка за предел текучести изменяет механические свойства материала - повышает предел пропорциональности и уменьшает

. При повторном нагружении этого же образца линия нагружения совпадает с линией разгрузки MN. Предел пропорциональности повысится и станет приблизительно равным тому напряжению, до которого первоначально был растянут образец. При дальнейшем увеличении растягивающей силы кривая диаграммы совпадает с MEF. Начало координат новой диаграммы переместится в точку N. Предварительная вытяжка за предел текучести изменяет механические свойства материала - повышает предел пропорциональности и уменьшает и

и  (рис. 12, б).

(рис. 12, б).

зависит не только от свойств материла, но и от размеров испытуемого образца. Чтобы получить диаграмму, характеризующую только механические свойства материала, первичную диаграмму растяжения перестраивают в координатах

зависит не только от свойств материла, но и от размеров испытуемого образца. Чтобы получить диаграмму, характеризующую только механические свойства материала, первичную диаграмму растяжения перестраивают в координатах  . Ординаты такой диаграммы получают делением значений растягивающей силы на первоначальную площадь поперечного сечения образца (

. Ординаты такой диаграммы получают делением значений растягивающей силы на первоначальную площадь поперечного сечения образца (  ), а абсциссы - делением абсолютных удлинении расчетной части образца на ее первоначальную длину (

), а абсциссы - делением абсолютных удлинении расчетной части образца на ее первоначальную длину (  ).

). На рис. 13 представлена диаграмма напряжений, соответствующая первичной диаграмме, изображенной на рис. 9. Точкам О, А, В, С, D, Е, F первичной диаграммы соответствуют точки о, а, b, с, d, е, f диаграммы

На рис. 13 представлена диаграмма напряжений, соответствующая первичной диаграмме, изображенной на рис. 9. Точкам О, А, В, С, D, Е, F первичной диаграммы соответствуют точки о, а, b, с, d, е, f диаграммы  . Из диаграммы

. Из диаграммы  , (9)

, (9)