|

|

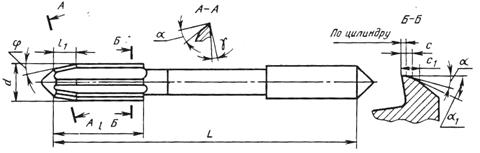

Зенкеры и развёртки: разновидности, конструктивные элементы и их выбор, методы регулирования на размер и восстановление размеров.Зенкер – режущий инструмент для повышения точности формы отверстия и увеличения его диаметра. Обеспечивает обработку по 8-11 квалитету точности и шероховатости до Ra 2.5мкм. Геометрические параметры и форма режущей части и заточки зенкеров. Диаметр зенкеров зависит от оптимальных режимов резания для данной конструкции, главным образом от глубины резания, и от диаметра предварительно просверленного отверстия. Длина зенкера выбирается подобно длине сверла, но в отличие от нее зависит от конструкции зенкера. Зенкеры малых размеров делают цельными с хвостовиком, а больших ─ сборными с насадной частью, которую выполняют цельной или сборной с ножами из быстрорежущей стали и ножами, оснащенными ТСП. Длина цельных твердосплавных (ТС) зенкеров намного короче. Зенкеры, оснащенные твердосплавными пластинами (ТСП) для обработки просверленных отверстий в отливках, поковках и штамповках из конструкционных сталей и чугунов диаметром до 32 мм имеют длину l из общего ряда, а диаметром свыше 32 мм ─ из дополнительных рядов (первого или второго). Диаметр do посадочного отверстия (с конусностью 1:30) выбирается по табл. так же, как и длина l. Диаметр цилиндрического хвостовика номинально равен диаметру рабочей части зенкера с предельными отклонениями по h9. Длина хвостовиков приводится в НТД на конструкции и размеры зенкеров конические хвостовики соответствуют ГОСТ.

Развертки Развёртки – осевой инструмент для повышения точности формы и размеров отверстия и снижения шероховатости поверхности. Диаметр чистовых разверток рассчитывается по методике, исходя из заданного поля допуска отверстия. Чистовые развертки применяют после обработки отверстия зенкером, предельные отклонения которого соответствуют полю допуска h8, а номинальный диаметр назначается с учетом припуска под развертывание. Длина разверток, как и зенкеров, зависит от их конструктивного исполнения (цельные или сборные). Хвостовые и насадные развертки больших размеров состоят из стального корпуса и закрепленных на нем ножей из быстрорежущей стали или оснащенных ТСП. Ножи из быстрорежущей стали (БС) изготовляют по ГОСТ 16602-80; оснащенные ТСП, привертываемые ─ по ГОСТ 16806-71; оснащенные напаиваемыми ТСП ─ по ГОСТ 21527-76. Длина l хвостовых и насадных разверток выбирается по табл. Диаметр цилиндрического хвостовика примерно равен диаметру рабочей части развертки (предельные отклонения по h9), но не менее 3 мм. Он унифицирован для диапазона размеров, регламентируемых стандартами. Длина хвостовика машинных разверток принимается равной 22 мм для d свыше 2,8 до 5,5 мм, равной 25 мм для d свыше 5,5 до 10 мм. У разверток из твердого сплава диаметром l=1─2,8 мм длина хвостовика увеличена (35 мм) с целью повышения жесткости за счет сокращения размера шейки.

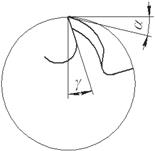

Ручная развёртка имеет на рабочей части заборный конус, цилиндрический участок (калибрующую часть) и часть с обратным конусом для предотвращения заклинивания развёртки. Машинные развёртки имеют только режущую и калибрующую части. Для облегчения лучшего отвода стружки и повышения плавности работы развёртки выполняют с винтовыми зубьями.

Инструмент для нарезания резьбы: метчики, плашки, резьбонарезные головки. Типовые конструкции, геометрические параметры. Метчики Метчик представляет собой винт с нарезанными продольными канавками, обеспечивающими срезание стружки. Существуют следующие типы метчиков: 1) Машинно-ручные (одинарные и комплексные); 2) Гаечные (с прямым и изогнутым хвостовиком; 3) Конические; 4) Сборные, позволяющие регулировать наружный диаметр резьбы; 5) Специальные, для калибрования резьбы после термообработки. Рабочая часть метчика делится на: заборную и калибрующую. Нитки резьбы для образования заднего угла

Плашки Применяются для нарезания наружной резьбы. Различают: 1) Круглые (цельные и прорезные); 2) Раздвижные.

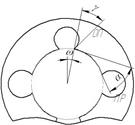

Производственную обработку резьбы осуществляют методом скоростного (вихревого) нарезания с помощью специальной головки, установленной на суппорте станка. При этом могут быть реализованы два способа: 1) Способ внешнего касания; 2) Способ внутреннего касания. При реализации способа внутреннего касания обеспечивается более чистая поверхность резьбы.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

затылуются по спирали Архимеда.

затылуются по спирали Архимеда.