|

|

Классификация металлорежущего инструмента12 МЕТАЛЛОРЕЖУЩИЙ ИНСТРУМЕНТ

Методические указания к лабораторной работе по дисциплинам: «Технология конструкционных материалов» и «Технологические процессы машиностроительного производства» для студентов технических специальностей

Тверь 2006

Изложены основные требования к инструментальным материалам Приводятся наиболее распространенные марки материалов для изготовления лезвийного и абразивного режущего инструмента. Описаны основные типы и геометрические параметры металлорежущего инструмента и области их применения. Предназначена для студентов специальностей: 120100 «Технология машиностроения», 210200 «Автоматизация технологических процессов и производств», 170900 «Подъемно-транспортные строительные дорожные машины и оборудование». Обсуждены и рекомендованы к печати на заседании кафедры (протокол №__ от «__»______ 2006 г.) Составитель: Лаврентьев А.Ю.

Ó Тверской государственный технический университет МЕТАЛЛОРЕЖУЩИЙ ИНСТРУМЕНТ Цель работы:получить представление об основных типах металлорежущего инструмента.

Содержание работы: 1. Познакомится с требованиями, предъявляемыми к инструментальным материалам. 2. Изучить геометрические параметры режущего инструмента на примере токарного резца. 3. Изучить основные типы и геометрические параметры резцов, фрез, инструмента для обработки отверстий. 4. Познакомится с абразивным и зубообрабатывающим инструментом. Инструментальные материалы.

Режущая часть инструмента в процессе резания подвергается комплексному внешнему воздействию. В процессе резания металла рабочая часть инструмента оказывает силовое воздействие на обрабатываемый материал. Усилия в зоне резания превышают прочность материала в результате происходит его разрушение сопровождающееся отделением стружки. При этом к режущей части инструмента также приложены существенные нагрузки. Для возможности противостоять внешним нагрузкам в процессе работы режущая часть инструмента должна обладать высокой твердостью. При деформировании металла и трении рабочей части инструмента о стружку и деталь выделяется тепло. Это приводит к нагреву инструмента (в некоторых случаях до температуры более 1100ºС). Из-за нагрева снижается твердость и прочность инструментального материала. Нагрев инструмента ограничивает скорость резания, что в свою очередь снижает производительность обработки. В связи с этим еще одним важнейшим свойством является теплостойкость – способность сохранять высокую твердость при нагреве. При трении инструмента о стружку и деталь (особенно при нагреве) происходит износ режущей части. В результате изменяются ее геометрические размеры. Снижается точность обработки и повышается шероховатость поверхности. Поэтому износостойкость инструментального материала также важна. Процесс резания часто сопровождается возникновением ударов и вибраций. Поэтому инструментальный материал должен иметь достаточную прочность и ударную вязкость. Важной характеристикой инструментального материала является стоимость. Наименьшая стоимость у углеродистых сталей, наибольшая у природных монокристаллических алмазов. В Приложении 1 приведены основные группы материалов для лезвийного инструмента, а в Приложении 2 для абразивного инструмента с указанием основных свойств.

Геометрические параметры инструмента.

Рабочая часть инструмента для возможности осуществления процесса резания имеет форму клина. Режущий клин инструмента образован несколькими поверхностями: - главная передняя поверхность – поверхность по которой в процессе резания сходит стружка; - главная задняя поверхность – обращена к обрабатываемой поверхности детали; - вспомогательная задняя поверхность – обращена к обработанной поверхности детали. Пересечение главной передней и главной задней поверхностей образуютглавную режущую кромку.Пересечение главной передней и вспомогательной задней поверхностей образуютвспомогательную режущую кромку. Основные элементы токарного резца показаны на рис.1.

Рис.1. Элементы токарного резца I – режущая часть; II – присоединительная часть (державка). 1 –передняя поверхность; 2 – главная задняя поверхность; 3 – главная режущая кромка; 4 – вершина; 5 – вспомогательная задняя поверхность;6 – вспомогательная режущая кромка

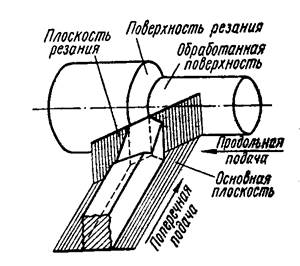

Форму режущей части инструмента описывают статические углы (углы заточки). Для измерения углов существует система трех координатных плоскостей (рис. 2): - основная плоскость – у резца совпадает с опорной плоскостью державки (перпендикулярна скорости главного движения резания); - плоскость резания – проходит касательно режущей кромке в рассматриваемой точке и перпендикулярна основной плоскости; - главная секущая плоскость – проходит через рассматриваемую точку и перпендикулярна к основной плоскости и плоскости резания (в ней рассматривается положение передней и задней поверхности инструмента).

Рис. 2. Координатные плоскости

Геометрия режущей части токарного резца показана на рис.3. Указанные углы обеспечиваются при изготовлении и заточки инструмента. При назначении величины углов учитывают: инструментальный и обрабатываемые материалы, форму детали, способ обработки и др.

Рис.3. Геометрия токарного резца А - А – главная секущая плоскость; Б – Б – вспомогательная секущая плоскость a - главный задний угол; a1 - вспомогательный задний угол; g - передний угол; b - угол заострения; j - главный угол в плане; j1 - вспомогательный угол в плане; l - угол наклоны главной режущей кромки.

Классификация металлорежущего инструмента

1. По типу: - цельный – состоит из единого материала (не эффективно используется дорогостоящий инструментальный материал); - составной – состоит из нескольких частей, изготовленных из различных материалов, части между собой соединены неразъемно (сварка, пайка, склеивание); - сборный – части инструмента имеют механическое крепление (возможна разборка и замена изношенных элементов).

2. По назначению и конструкции: - резцы; - фрезы; - инструмент для обработки отверстий (сверла, зенкеры и др.); - зубообрабатывающий инструмент; - абразивный инструмент.

Типы резцов

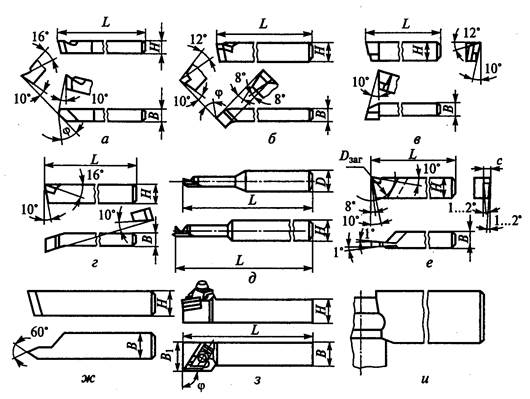

В зависимости от используемого оборудования: токарные, строгальные, долбежные. По форме державки: призматические, круглые. По выполняемой работе: см. рис. 4, 5, 6.

Рис. 4. Основные типы токарных резцов по выполняемой работе

а — прямые; б — отогнутые; в — упорные; г — подрезные для обработки торцовых поверхностей; д — расточные; е — отрезные; ж — резьбонарезные; з — для контурного точения; и — фасонные; L — длина резца; Н— высота резца; В — ширина резца; В1 — ширина головки резца; j — угол в плане; Dзаг — диаметр заготовки; с — ширина режущей части резца; D — диаметр посадочной поверхности резца

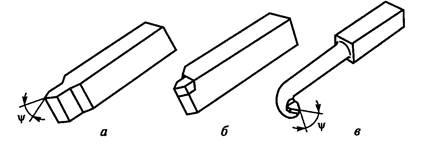

Рис.5. Резьбовые стержневые резцы а — быстрорежущий; б — оснащенный твердым сплавом; в — отогнутый;

Рис.6. Резьбовые фасонные резцы а — призматический однониточный; б — призматический многониточный; в — круглый (дисковый) однониточный; г — круглый многониточный; y— угол профиля резьбы

3.2. Типы фрез

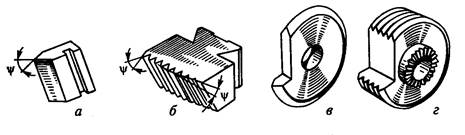

Фрезы классифицируют по их технологическому назначению, положению оси относительно обрабатываемой поверхности заготовки, способу закрепления на станке, расположению зубьев относительно оси вращения фрезы, форме режущего лезвия. Наиболее распространенные типы фрез и схемы обработки поверхностей заготовок на горизонтально- и вертикально-фрезерных станках показаны на рис. 7. Элементы фрезы и геометрия ее режущих лезвий показаны на примере насадной прямозубой цилиндрической фрезы (рис. 8, а). Фрезы изготавливают с остроконечными (рис. 8, б) и затылованными (рис. 8, в) зубьями. У последних спинка зуба — задняя поверхность — описывается по сложной кривой. Это делают для того, чтобы сохранить фасонный профиль режущих лезвий при последующих переточках фрезы. Переточку затылованных фрез проводят по передней поверхности.

Рис.4. Типы фрез а - цилиндрические; б - торцовые для обработки плоскостей; в-д – дисковые, отрезные, прорезные для обработки уступов, пазов, разрезания; е, ж - концевые фрезы для обработки уступов, плоскостей, пазов; з - угловые фрезы для обработки канавок углового профиля; и, к - фасонные фрезы для обработки фасонных поверхностей

Рис.8. Элементы и геометрия режущей части зуба цилиндрических фрез 1 - отверстие со шпоночным пазом для закрепления фрезы на оправке; 2 - зуб фрезы; 3 – стружечная канавка; 4 - передняя поверхность; 5 - задняя поверхность; 6 - режущее лезвие; 7- шпоночный паз.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|