|

|

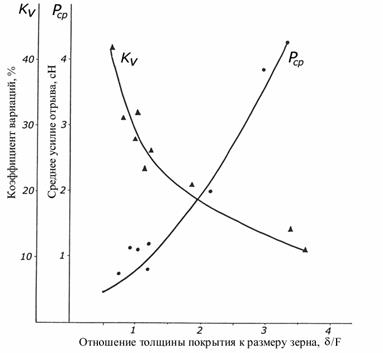

Влияние свойств покрытия на качество соединений с алюминиевой проволокой при термокомпрессионной сваркеРассмотрено влияние структуры и толщины алюминиевого покрытия на свариваемость с алюминиевой микропроволокой при ТКС. Для изготовления образцов были взяты кристаллодержатели из сплава ферроникель 42Н, на которые наносились пленки алюминия из электролита, содержащего бромид алюминия – 500 г/л, парафин – 5 г/л, ксилол – остальное. Электролиз проводился в герметизированном электролизере в атмосфере азота. В качестве анодов использовались пластины алюминия марки А99,99. Режим электролиза: • катодная плотность тока iк = 0,5-5 А/дм2; • продолжительность электролиза t = 15-30 мин. После контроля морфологии поверхности на растровом электронном микроскопе проводилась имитация напайки кристаллов на основания корпусов ППИ: нагрев образцов до 450 °С и выдержка в течение двух минут. Формирование микросварных соединений алюминиевой проволоки с алюминиевым покрытием осуществлялось на установке термокомпрессионной сварки типа НПВ-1А. Проволока марки АК09ПМ30 в исходном состоянии имела предел прочности sв = 200-220 МПа и относительное удлинение γ = 3-4 %. Для ТКС использовали следующие режимы: температура нагрева кристаллодержателя 350±10 °С, давление сварочного инструмента на проволоку 2,0±0,1 Н, время приложения давления при сварке 0,4±0,05 с. Для сварки использовались режими, рекомендуемые для пары алюминий – алюминий. Для каждой группы образцов, полученных при определенном режиме электролиза, было выполнено по 100 сварных соединений. Известно, что важнейшей характеристикой надежности микросоединений ППИ является стабильность прочности (усилие разрушения). Поэтому оценка свариваемости осуществлялась по среднему значению разрушающего усилия (Рср) и коэффициенту вариации (Кv), характеризующему воспроизводимость качества микросоединений. Контроль прочности соединений проводился разрушающим методом – натяжением проволочного вывода под углом 90° к плоскости сварного соединения. Характер разрушения анализировался под микроскопом типа ММУ-3 при увеличении 80´. При этом наблюдались два вида разрушений: обрыв по утоньшению проволоки в зоне сварки и частичное или полное отслаивание проволоки от покрытия. Соединения считались качественными, если при оценке прочности разрушающим методом обрывы проволоки происходили по «шейке» (участке перехода сварного соединения в проволоку). По результатам измерений для каждой партии образцов были определены Рср и Кv. Коэффициент вариации определялся по известной формуле Кv = s / Рср × 100 %, где s – среднее квадратичное отклонение усилий отрыва, сН. Контроль структуры и толщины алюминиевых пленок показал, что величина зерна и толщина пленки определяются режимами электролиза – катодной плотностью тока и продолжительностью процесса. Пленки толщиной до 2 мкм, полученные при значениях iк = 0,5 А/дм2 и t = 15-30 мин, имеют мелкозернистую структуру, но большое количество пор. С увеличением iк свыше 2 А/дм2 размер зерна увеличивается и на поверхности появляются дендриты, количество которых возрастает в местах с повышенной плотностью тока. На кристаллодержателях, имеющих покрытие толщиной до 2 мкм, наблюдается локальное отслоение покрытия после проведения термообработки, имитирующей напайку кристаллов, что связано с окислением ферроникеля кристаллодержателей через поры в алюминиевом покрытии. Полученные данные по качеству сварных соединений были обработаны с помощью методов математической статистики и сведены в 10 групп (табл. 6.7). На рис. 6.17 представлена зависимость качества сварных соединений от свойств покрытий.

Рис. 6.17. Влияние свойств покрытий на качество микросварных соединений

Табл. 6.7. Оценка свариваемости алюминиевых покрытий

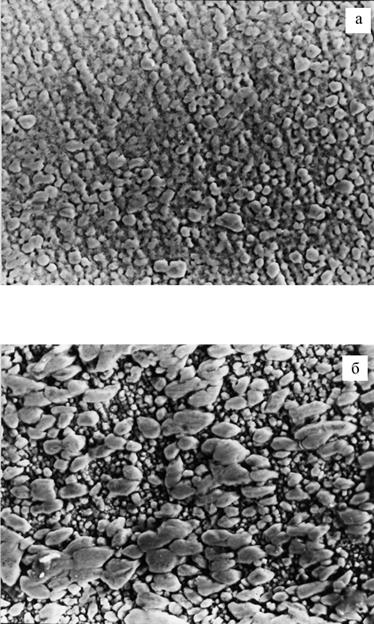

Из рис. 6.17 и табл. 6.7 видно, что свариваемость алюминиевого покрытия, нанесенного на подложку из ферроникеля, зависит от структуры и толщины алюминиевой пленки. Максимальную прочность имеют сварные соединения алюминиевой микропроволоки с мелкозернистыми покрытиями толщиной 5-7 мкм, полученными при режиме электроосаждения: iк = 1-2 А/дм2, t = 30 мин. Низкая прочность и высокий процент (~ 20 %) разрушений в виде отслоения проволоки от покрытий меньших толщин связаны с загрязнениями поверхности покрытия оксидами железа и никеля, выходящими при нагревании через поры в покрытии, что приводит к уменьшению площади взаимодействия проволоки с покрытием при сварке. Сварные соединения с пленками, полученными при значениях iк > 2 А/дм2, имеют более низкую прочность и большой разброс параметров. При контроле качества соединений с покрытиями, полученными при iк > 3 А/дм2, наблюдалось до 10 % разрушений в виде отслоения проволоки от покрытия, а при iк = 5 А/дм2 число отслоений составило ~ 35 %. Это связано с крупнозернистой и дендритной структурой поверхности алюминиевого покрытия (рис. 6.18, б), которая ухудшает условия вытеснения адсорбированных и оксидных пленок из зоны соединения при пластической деформации в процессе сварки, что приводит к уменьшению площади взаимодействия свариваемых металлов. Таким образом, свариваемость алюминиевых покрытий, нанесенных гальваническим осаждением, зависит от их структуры и толщины. Оптимальные результаты для исследуемого электролита получены на покрытиях толщиной 5-7 мкм, величина зерна при этом не превышала 3 мкм и на поверхности отсутствовали дендриты.

Рис. 6.18. Структура алюминиевых покрытий, характеризующихся хорошей (а) и неудовлетворительной (б) свариваемостью. 2000´ 6.3.3. Коррозионная стойкость микросоединений Alп-Alг Коррозионная стойкость металлов и сплавов зависит от химического состава элементов сплава, внутренней структуры, а также чистоты поверхности деталей. Существует большое количество способов определения скорости коррозии токопроводящих материалов. В одном случае исследуемые образцы помещают в агрессивную среду, выдерживают заданное время и по коррозионным поражениям поверхности образца судят о степени коррозии материала. В другом – через образцы, размещенные параллельно друг другу, пропускают ток звуковой или ультразвуковой частоты, измеряют сопротивление образцов и по нему определяют скорость коррозии. Коррозионную стойкость металлов, особенно микронных размеров, оценивают также изменением внутреннего трения образца, измеряемого до и после коррозионных испытаний. Для оценки скорости разрушения контактной пары обычно определяют величины коррозионных токов. Значение этих токов можно получить либо на основе анализа поляризационных измерений, проводимого отдельно на каждом из металлов пары с последующей графической обработкой результатов, либо при измерениях на короткозамкнутых образцах того и другого металла, моделирующих работу контактной пары. Обычно используются оба метода для определения величины коррозионного тока. В сравнении с контактной парой Al-Au контакт алюминиевой проволоки (Alп) с алюминиевым гальванопокрытием (Alг) должен быть предпочтительнее с точки зрения коррозионной устойчивости, поскольку в паре Alп-Alг отсутствует разность потенциалов. Для проведения коррозионных испытаний были изготовлены модельные образцы – кристаллодержатели из сплава ферроникель, которые были покрыты гальваническим алюминием, полученным из электролита состава (г/л): бромид алюминия – 500, парафин – 5,0, ксилол – остальное. Из данных табл. 6.8 следует, что время, в течение которого наблюдается полное разрушение контакта Alп-Alг в среде КПА составляет от 19 до 63 ч. Это свидетельствует о более высокой коррозионной стойкости контакта Alп-Alг, чем контакта Alп-Auг, для которого это время составляет максимально 50 мин (среднее время 20 мин), а при обработке парами ингибиторов возрастает до 90 мин.

Табл. 6.8. Влияние режимов электроосаждения алюминия на прочность (Рср) и коррозионную стойкость (τср.) сварного контакта Alп-Alг в конденсате промышленной атмосферы

Сопоставление данных по свариваемости алюминиевой проволоки с гальваническим алюминиевым покрытием, с данными коррозионных испытаний контактов Alп-Alг показывает, что сварные контакты, имеющие максимальную прочность, имеют и наибольшую коррозионную устойчивость (tср = 57-63 ч). Это, по-видимому, связано со структурой сварного шва, который у сварных контактов с высокой прочностью имеет значительно меньшее количество пор и пустот в сравнении с контактами, имеющими низкую прочность. Известно, что прочность сварных соединений зависит от площади взаимодействия материалов в сварном соединении, которая увеличивается при отсутствии в контакте адсорбированных загрязнений и оксидных пленок, а также при увеличении класса чистоты поверхности пленок. Известно, чтобы повысить коррозионную стойкость микросоединений проволока – пленочная металлизация в ППИ контакты подвергают обработке ингибиторами коррозии. При обработке парами ингибиторов метанитробензоатгексаметиленимином (МНБГМИ) и 3,5-динитро-бензоатгекса-метиленимином (ДНБГМИ) – контактов Alп-Alг существенно изменяется характер потенциодинамических поляризационных кривых. Из рис. 6.19 видно, что как для металлургического алюминия, так и для алюминия, необработанного ингибиторами, кривая имеет все характерные участки для пассивного металла: активную, активно-пассивную и транспассивную области. При введении в коррозионную среду МНБГМИ исчезают области активного и активно-пассивного состояния, а токи полной пассивации становятся меньшими. Область полной пассивации сдвигается в положительную сторону (DЕ = 80 мВ). Еще в большей степени этот сдвиг наблюдается при введении в коррозионную среду ДНБГМИ. Влияние ингибиторов на коррозионную стойкость алюминиевого покрытия обусловлено адсорбцией ингибиторов на поверхности алюминия и ее последующей пассивации, возрастающей при увеличении их содержания. Защитные свойства ингибиторов были проверены на сварных контактах Alп-Alг, которые обрабатывали парами в эксикаторах. Было установлено, что обработка ингибиторами сварных контактов существенно повышает их коррозионную стойкость. Например, при обработке парами МНБГМИ (в течение суток) среднее время, необходимое для их разрушения в КПА возрастает до 80 ч, аналогичная обработка ДНБГМИ увеличивает это время до 85 ч.

Рис. 6.19. Потенциодинамические кривые элекролитического алюминия (на меди), полученного из ксилольного электролита при iк = 1 А/дм2 и tэл = 30 мин. Коррозионная среда – КПА: 1 – без ингибитора; 2 – 0,001М метанитробензоатгексаметиленимина; 3 – 0,001М 3,5-динитробензоатгексаметиле-нимина; 4 – алюминий марки А99,99

Таким образом, проведенные исследования показали, что в технологии производства ППИ в качестве технологических покрытий корпусов возможно использование гальванического алюминирования. Естественно, при оценке надежности данных контактов необходимо проведение дополнительных исследований при повышенных температурах, термоциклировании, под токовой нагрузкой, т. е. в режиме эксплуатации конкретных типов ППИ.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|