|

|

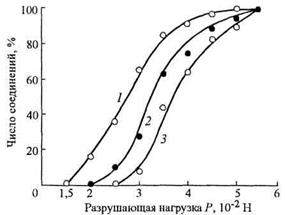

Повышение качества микросоединений, выполненных ТКСПри изготовлении ППИ в металлостеклянных корпусах широко используется метод ТКС алюминиевой проволокой внахлестку. Установлено, что термокомпрессионные соединения алюминиевой микропроволоки с алюминиевыми пленками, нанесенными в вакууме, имеют стабильность прочности ниже, чем соединения типа Al-Au на траверсах корпусов. Анализ характера разрушения микросоединений при натяжении микропроволоки под углом 90° к плоскости соединения показывает, что около 8-10 % микросварных соединений разрушаются по зоне сварки. Исследования показали, что на качество микросоединений оказывают влияние структура и толщина оксидной пленки Аl2O3 на поверхности алюминиевой металлизации контактных площадок. Известно, что естественный слой оксида имеет неравную толщину и сплошность, но хорошую адгезию к пленке алюминия. Данный слой состоит из аморфной смеси с небольшой примесью кристаллической фазы, он склонен к гидратации, т. е. содержит молекулы воды, которые находятся в твердом растворе в виде гидроксильных ионов. При термообработке с целью улучшения адгезии алюминиевой пленки к поверхности ППИ и формирования омических контактов поверхностная часть оксидного слоя переходит из аморфной модификации в кристаллическую γ-фазу Аl2O3. При ТКС под воздействием температуры и давления происходит пластическое течение свариваемых материалов, в результате которого на соединяемых поверхностях должны разрушаться, а затем и выноситься из зоны адсорбированные соединения и оксидные пленки. Однако аморфный слой оксида алюминия обладает высокой пластичностью и легко утоняется при механическом давлении, т. е. его сложно полностью удалить при пластической деформации. Поэтому было сделано предположение, что одним из основных факторов, снижающих стабильность прочности термокомпрессионных соединений алюминиевых проводников с пленками алюминия, осажденными в вакууме, является наличие на поверхности пленки слоя оксида алюминия аморфной модификации. Оксидный слой на поверхности алюминиевого проводника разрушается легче, так как микропроволока при ТКС деформируется гораздо больше, чем пленка. Для исследования влияния структуры оксида на пленке алюминия на качество соединений с алюминиевой микропроволокой были изготовлены три партии полупроводниковых кристаллов. Осаждение алюминия на полупроводниковые кристаллы всех партий осуществляли на установке вакуумного напыления УВН-73 в следующем режиме: остаточное давление в вакуумной камере 2·10–3 Па, напряжение на электронно-лучевом испарителе 8-11 кВ, ток эмиссии 600-700 мА. Различие для кристаллов всех партий заключалось в режимах охлаждения получаемых пленок. В первой партии охлаждение проводили в вакууме до температуры 100 °С, затем осуществляли напуск азота в подколпачный объем и охлаждение до комнатной температуры. Во второй партии охлаждение проводили так же, как в первой партии, но осуществляли напуск кислорода. Охлаждение третьей партии проводили отключением нагрева с одновременным напуском кислорода сразу после осаждения металла при температуре 150±20 °С. После фотолитографической гравировки по металлу все кристаллы подвергались термообработке в среде аргона при температуре 500 °С в течение 20 мин. Для определения прочности микросоединений алюминиевых микропроводников с вакуумно-осажденными пленками алюминия ТКС проводили на установке типа НПВ-1А проволокой марки АК09ПМ35 в режимах, оптимальных для данных металлов. Для каждой партии кристаллов было сформировано по 100 сварных соединений. Контроль качества микросварных соединений проводился разрушающим методом – натяжением проволочного вывода под углом 90° к поверхности подложки (рис. 6.12). Характер разрушения анализировался под микроскопом типа ММУ-3 при увеличении 80´. По результатам измерений для каждой партии кристаллов были определены среднее значение разрушающих усилий Рср и коэффициент вариации

Рис. 6.12. Интегральное распределение прочности микросварных соединений алюминиевых микропроводников с различными вакуумно-осажденными пленками алюминия (номера кривых соответствуют номерам партий кристаллов) Кν = где σ – среднее квадратичное отклонение усилий отрыва, Н. Из табл. 6.4 видно, что средние значения усилий разрушения и их стабильность выше во второй и третьей партиях кристаллов, металлизация которых сформирована окислением в кислороде. Кроме того, в этих партиях отсутствуют разрушения сварных соединений в виде отслоения проволоки от пленки.

Табл. 6.4. Экспериментальные результаты контроля качества микросоединений

Большая прочность микросоединений на кристаллах третьей партии по сравнению со второй, видимо, связана с отсутствием роста естественного оксида на воздухе после окисления в цикле осаждения металла, и поэтому в данном случае происходит более полный перевод оксида в кристаллическую модификацию. Для повышения качества микросоединений при ТКС рекомендуется сразу же после нанесения в вакууме пленок алюминия окислять их в чистом кислороде при температуре подложки 130-170 °С.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

100 %,

100 %,