|

|

Повышение качества микросоединений, выполненных УЗСВ качестве образцов использовались кремниевые пластины с готовыми структурами ИС. Методом магнетронного распыления в вакууме наносилась алюминиевая металлизация с добавлением 1 % (в массовых долях) кремния или никеля. Для получения адгезии алюминиевой пленки к диэлектрическому покрытию кристалла ИС проводилась термообработка в среде азота в течение 25 мин для МОП-структур при температуре 475 °С и в течение 15 мин для биполярных структур при температуре 520 °С. Пассивирующее покрытие из оксида кремния наносилось на металлизацию пиролитическим осаждением, а вскрывалось на контактных площадках методом плазмохимического травления через маскирующий фоторезист. Разварка алюминиевой проволоки марки АК09ПМ35 проводилась на автомате типа УЗС.А-1 как на готовых структурах ИС, так и на тестовых структурах без гравировки металлических дорожек и без использования защитного диэлектрика. В результате сравнительной оценки свариваемости на готовых и тестовых структурах было установлено, что микросоединения на тестовых структурах имели значительно лучшее качество. Это, очевидно, объясняется тем, что тестовые структуры не подвергались операциям фотолитографического формирования алюминиевой разводки на кристалле и нанесения защитного диэлектрического покрытия. Кроме того, свариваемость алюминиевых контактных площадок с добавлением 1 % никеля была значительно лучше, чем с добавлением кремния. Контроль состояния поверхности алюминия контактных площадок для структур, имеющих неудовлетворительную свариваемость, проведенный на растровом электронном микроскопе, показал наличие у некоторой группы контактных площадок отдельных крупных выступающих включений неправильной формы. С помощью рентгеновского микроанализатора был установлен следующий состав этих включений: алюминий – 71 %, кремний – 12 %, кислород – 17 %. На структурах другой группы в углублениях микрорельефа поверхности были обнаружены остатки фоторезиста. По состоянию поверхности третья группа структур не имела внешних отличий от структур с хорошей свариваемостью. На этих структурах методом Оже-спектроскопии был проведен послойный анализ поверхности пленок 48 контактных площадок кристаллов ИС, результаты которого представлены в табл. 6.3. Например, в поверхностном слое глубиной 50 Å пленки Al+1%Si в исследуемых контактных площадках содержание алюминия составляло от 70 до 80 вес.%, углерода от 3,5 до 14 вес.% и т. д.

Табл. 6.3. Результаты контроля состава поверхности алюминиевых пленок, имеющих неудовлетворительную свариваемость

Как видно из таблицы, свариваемость ухудшается при загрязнении поверхностного слоя углеродом (более 40 %) и связанным с ним кислородом (варианты 2 и 4) или при повышенной концентрации кремния (более 3 %) (варианты 1 и 3). В вариантах 2 и 4 практически на поверхности отсутствовал алюминий. Легирование алюминиевой металлизации кремнием (до 1 %) при вакуумном напылении приводит к повышенной его концентрации на поверхности после операции фотогравировки металлизированной разводки на структуре и диэлектрического покрытия диоксидом кремния. Увеличение содержания кремния в поверхностном слое металлизации (рис. 6.12) связано с растворением пассивирующего диэлектрического покрытия даже при пироли-тическом способе его нанесения, хотя температура нагрева подложки в этом случае минимальная и составляет 430-450 °С.

Рис. 6.12. Распределение содержания кремния в поверхностном слое алюминиевой металлизации толщиной 1200 Å: 1-3 – для металлизации Аl+1%Si; 4 – для двухслойной металлизации Аl-Аl+1% Si (1 – неудовлетворительная свариваемость; 2 – удовлетворительная; 3-4 – хорошая)

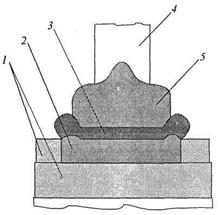

На операции вскрытия диэлектрика под контакты этот слой может удалиться не полностью. По этой причине возможны и локальные «островковые» остатки пассивирующей пленки на поверхности контактных площадок структур, которые практически невозможно определить методами контактной разности потенциала и «мягкого» зонда. Увеличение концентрации кремния и связанного с кислородом углерода способствует повышению микротвердости алюминиевой пленки, что ухудшает ее пластическую деформацию и приводит к нарушению изолирующего диэлектрика под алюминиевой металлизацией при сварке. Для алюминиевой металлизации, легированной никелем (до 1 %), аналогичная термообработка не приводит к увеличению концентрации никеля ни на поверхности, ни по толщине пленки. Кроме того, такие пленки более пластичны, чем легированные кремнием. С целью исключения нарушений диэлектрического покрытия в процессе присоединения выводов авторами было предложено на контактных площадках формировать два слоя алюминия по следующей схеме: нижний слой (более толщины защитного диэлектрического покрытия) легируют 1 % кремния или никеля до микротвердости не менее микротвердости материала вывода, а верхний слой (толщиной не менее 0,4 мкм) не легируют (рис. 6.11). Нанесением верхнего слоя чистого алюминия обеспечивают хорошую свариваемость с алюминиевым микропроводником при «мягких» сварочных режимах за счет высокой пластичности данного слоя. При толщине чистого алюминия более 0,4 мкм зона взаимодействия свариваемых материалов не доходит до нижнего слоя; уменьшение толщины данного слоя приводит к взаимодействию проводника с нижним слоем легированного алюминия, что может привести к деформации последнего и контакту проводника со ступенькой диэлектрика. Формированием нижнего слоя контактной площадки из алюминия, легированного до микротвердости не менее микротвердости материала вывода и толщиной более толщины защитного диэлектрического покрытия, защищают диэлектрическое покрытие от непосредственного контакта с привариваемым проводником. Верхний слой алюминия выполняет функцию своеобразной демпфирующей прослойки, за счет деформации которой при сварке и выдавливания ее на периферию контактной площадки практически устраняют деформацию нижнего слоя легированного алюминия и исключают непосредственный контакт микропроводника с защитным диэлектрическим покрытием. Верхние пределы толщины слоев ограничены только необходимой степенью разрешения фотолитографии при формировании металлизированной разводки. Нанесение слоев алюминиевой металлизации за один технологический процесс обеспечивает гарантированную адгезию между ними. Данная конструкция дает 100 %-ное распознавание контактных площадок с помощью системы технического зрения УЗС.А-2 и повышение стабильности прочности формируемых микросварных соединений на 30-40 %.

Рис. 6.11. Схема монтажа алюминиевой проволоки к контактной площадке на кристалле: 1 – диэлектрическая пленка; 2 – легированный алюминий; 3 – чистый алюминий; 4 – алюминиевая проволока; 5 – сварное соединение

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|