|

|

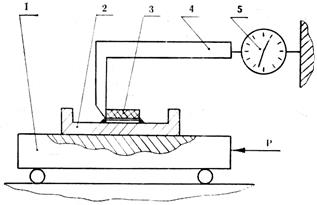

Контроль качества паяных соединенийПроблема неразрушающего объективного метода контроля качества паяных соединений и оценки их механической прочности, электро- и теплопроводности является актуальной в настоящее время в производстве ППИ. Качество паяных соединений контролируют различными методами, например, с помощью холестерических жидких кристаллов – веществ, изменяющих свой цвет под воздействием температуры. Участки изменения цвета соответствуют расположению дефектов монтажа полупроводникового кристалла. После испытаний жидкий кристалл удаляется с поверхности –стирается или прополаскивается в этиловом спирте. Обнаружение дефектов монтажа кристаллов пайкой возможно с помощью инфракрасного излучения. Направляя на исследуемую поверхность радиометр, можно на телевизионном экране наблюдать термограмму. Характер дефектов и место их расположения определяют сравнением термограммы с эталонным образцом. В технологии производства ППИ при оценке качества монтажа кристалла к основанию корпуса иногда используют разрушающий метод, заключающийся в том, что кристалл с помощью специального приспособления механически отделяют от монтажной поверхности кристалла (рис. 4.12). При этом определяют прочность соединения кристалла с поверхностью, также исследуют состояние поверхности коллекторной стороны кристалла и монтажной площадки корпуса на предмет наличия пор, зон объемного взаимодействия контактируемых участков.

Рис. 4.12. Схема контроля прочности присоединения кристалла: 1 – кристалл; 2 – корпус прибора; 3 – подвижная каретка; 4 – зацеп; 5 – динамометр

При отработке новой технологии пайки кристаллов к основаниям корпусов необходимо проводить исследования качества паяных соединений по поперечным шлифам. Под микроскопом при необходимом увеличении можно зафиксировать не только наличие непропаев и различных включений в паяном шве, но и оценить качество адгезии пленочной металлизации с кристаллом и основанием корпуса. Следует отметить, что разрушающий метод имеет следующие недостатки: происходит разрушение прибора, занимает много времени и не дает количественной оценки качества соединения кристалла с монтажной площадкой корпуса. К неразрушающим методам, широко используемым в практике, можно отнести рентгенографическое исследование и проверку теплового сопротивления. Рентгеновские методы осуществляются с помощью рентгеноскопии (наблюдение теневого рентгеновского изображения на экране) и рентгенографии (получение теневого изображения на рентгеновской пленке). Обработанная рентгеновская пленка с изображением контролируемых участков изделий называется рентгенограммой. Высокоточное рентгеновское оборудование дорого и поэтому малодоступно небольшим предприятием в качестве повседневного рабочего инструмента контроля качества. Этот метод целесообразно использовать на этапе разработки технологии сборки новых изделий или на стадии серийного производства с целью управляемости технологическим процессом пайки кристаллов к основаниям корпусов. Определение теплового сопротивления является одним из методов контроля правильности выбора конструкции или технологического процесса изготовления ППИ. Известно, что одной из наиболее существенных причин отказов СПП является повышенное тепловое сопротивление кристалл-корпус, приводящее к выходу приборов из строя вследствие теплового пробоя. Например, простое увеличение на 10 ºС рабочей температуры может привести к увеличению в два раза тока смещения транзистора и к уменьшению в два раза среднего срока службы чувствительного операционного усилителя. При изготовлении СПП качество монтажа кристаллов проверяют, измеряя тепловое сопротивление между кристаллом и корпусом и сравнивают его с тепловым сопротивлением эталонного образца. Разница значений более 20 % свидетельствует о низком качестве пайки (наличие воздушных прослоек, оксидных пленок, непропаи и т. п.). Повышение теплового сопротивления кристалл – корпус обусловлено, в основном, низким качеством присоединения кристалла. Участки локального повышения температуры кристалла могут привести к отказу, так как развитие теплового пробоя способствует ускорению протекания диффузионных процессов на границе раздела металлическая пленка – полупроводник. В последние годы при пайке кристаллов к основаниям корпусов стремятся получить площадь спая не менее 95 % от площади кристалла. Этот вопрос является дискуссионным, т. к. некоторые ППИ могут быть годными по электрическим параметрам, в том числе и по мощности рассеивания, но имеющие площадь спая до 80 % от площади кристалла. Нами установлено, что четкой зависимости температуры нагрева кристалла от площади спая нет. Анализ рентгенограмм показал, что качество паяных соединений кристаллов с основаниями корпусов зависит от способов пайки. Исследования показали, что непропаи в паяных швах, полученных при одних и тех же режимах пайки, могут быть на различных участках: в центре кристалла, по углам, периметру и т. п. Поэтому оценку качества пайки кристалла к основанию корпуса целесообразно осуществлять путем замера теплового сопротивления с одновременным анализом рентгенограмм паяных швов исследуемых приборов. Это необходимо проводить при отработке новой технологии пайки кристаллов и установлении критериев качества для серийного производства ППИ. Зависимость надежности ППИ от качества пайки кристаллов к основаниям требует специальных исследований.

Посадка на клей По механическим свойствам клеевые соединения в ряде случаев не уступают, а иногда и превосходят паяные и сварные соединения. Клеевая прослойка виброустойчива, поглощает напряжения, возникающие при соединении материалов с различными ТКЛР. Основные требования, предъявляемые к клеевым соединениям: механическая прочность, высокая адгезионная способность (не менее 2-3 МПа) и стабильность электроизоляционных свойств в интервале рабочих температур (удельное объемное сопротивление не менее 1014 Ом·см, tg d £ lO–3). Кроме того, газовыделения клеевого шва в герметизированных объемах при температурах эксплуатации не должны содержать агрессивные компоненты, вступающие в реакцию с элементами кристалла. Для крепления элементов ППИ применяются проводящие эпоксидные клеи с серебряным наполнителем, вулканизирующиеся в течение короткого времени при температуре не выше 150 °С. Эти клеи обеспечивают высокую механическую и термоциклическую прочность соединений. Основным недостатком проводящих клеев с серебряным наполнителем является миграция серебра, если между клеевой прослойкой и каким-либо расположенным вблизи проводником имеется разность потенциалов. Ионы серебра в таких условиях мигрируют в направлении катода (проводника), создавая проводящие мостики. Подавить это явление можно заменив серебро золотом или сплавом серебро – палладий. Разработана технология для посадки кристаллов размером более 1,6´1,6 мм с помощью клея ВК-32-200 в условиях автоматизированной сборки. При посадке кристаллов на клей • клей должен выдавливаться из-под кристалла по всему периметру; • непараллельность плоскостей присоединения кристалла и контактной площадки не должна превышать 0,05 мм (между гранями); • максимальный размер отпечатка должен соответствовать образованию буртика клея, высота которого не должна превышать 50 % толщины кристалла; • размер отпечатка клея должен быть больше размера кристалла не менее чем на 0,15 мм на каждой стороне. Посадку кристалла можно осуществлять на установке ЭМ-438М. Перед посадкой на керамическую подложку кристаллодержатель предварительно нагревается в течение 30 с при температуре 100±10 °С. Для всех типоразмеров кристаллов время присоединения составляло 0,6 с, время вибрации – 0,2 с, причем вибрация включается через 0,1 с, после опускания инструмента. Затем осуществляется полимеризация готового клеевого соединения в следующих режимах: Т = 60 °С – 0,5 ч, Т = 80 °С – 0,5 ч, Т = 180±10 °С – 2 ч. Оптимальные режимы дозирования и посадки кристаллов размерами 1,6´1,6; 2,5´3,5 и 5,2´5,8 мм приведены в табл. 4.2.

Табл. 4.2. Оптимальные режимы дозирования клея ВК-32-200 и присоединения кристаллов

При термокомпрессионной разварке выводов на кристалл, посаженный на клей ВК-32-200, прочность клеевого соединения снижается всего на 50 %, т. е. не ниже прочности, требуемой технологическим процессом. Максимальная прочность клеевого соединения будет в том случае, если вся его поверхность будет полностью смочена клеящим веществом. На практике полностью заполнить клеем все неровности поверхности не удается. Этому препятствует воздух, уплотняемый в замкнутом пространстве в неровностях: его давление уравновешивается внешним давлением, что препятствует проникновению клея в глубь неровностей. Глубину заполнения клеем неровностей поверхности, имеющих коническую форму, можно определить по формуле

где Н – средняя глубина норы; Р – внешнее давление; РH – начальное давление воздуха в порах; l – поверхностное натяжение на межфазной границе клей – воздух. Ассортимент применяемых клеев и компаундов (для приклейки) широк, но чаще всего применяют эпоксиды, полиуретаны, силиконы. К достоинствам эпоксидных клеев относятся: • высокая поверхностная активность и хорошее смачивание широкого ассортимента материалов; • способность отверждаться при низком давлении; • высокая когезионная прочность отвержденного клея; • отсутствие летучих компонентов, что предотвращает опасность усадки при отверждении и улучшает санитарно-гигиенические условия работы; • низкие внутренние напряжения в клеевом соединении; • высокая стойкость к ползучести; • возможность модификации различными полимерами, наполнителями и др. В зависимости от способа отверждения, типа клея и соединяемых материалов прочность стандартных клеевых соединений при сдвиге составляет от 10 до 35 МПа и более. Эпоксидные клеи подразделяют в зависимости от процесса отверждения на две группы: 1) клеи холодного отверждения и 2) клеи, отверждающиеся при нагревании. Они способны работать при температурах, не превышающих 150 °С. Однако благодаря введению разработанных в последнее время термостойких смол и отвердителей максимальную рабочую температуру эпоксидных композиций удается повысить до 300 °С и выше. Чаще всего в качестве добавок, модифицирующих термостойкость клея, применяют кремнийорганические полимеры. Существенное влияние на термостойкость эпоксидных клеев оказывает отвердитель. Высокой термовлагостойкостью, механической прочностью обладают композиции с титаносодержащими отвердителями. Характеристики клеящим материалов приведены в табл. 4.3 и 4.4.

Табл. 4.3. Характеристика клеящих материалов

Табл. 4.4. Основные характеристики некоторых эпоксидных клеев отечественного производства

Теплопроводящие электроизоляционные клеи служат для отвода тепла от активных элементов. К числу технологических требований, предъявляемых к таким клеям относятся: стабильная во времени вязкость, достаточная жизнеспособность, возможность нанесения на склеиваемые поверхности способом автоматизированного переноса, высокая адгезия к подложкам и полупроводниковым кристаллам в определенном интервале температур. Этим требованиям удовлетворяют клеи марок КЖТ-2 и КЖТ-8, представляющие собой композиции на основе эпоксидных связующих с отвердителями соответственно ангидридного и аминного типов (табл. 4.5). В качестве наполнителей используются карбиды металлов.

Табл. 4.5. Физико-механические и диэлектрические свойства клеев

Теплофизические характеристики некоторых клеев приведены в табл. 4.6.

Табл. 4.6. Теплофизические характеристики некоторых клеев отечественного производства

х) В зависимости от склеиваемых материалов

Некоторые марки теплопроводных клеев приведены в табл. 4.7.

Табл. 4.7. Теплопроводные клеи

Качество клеевого соединения зависит как от подбора клея применительно к соединяемым материалам, так и от процесса склеивания. Технологический процесс склеивания включает следующие основные стадии: подготовку поверхности соединяемых деталей, приготовление клея, нанесение клея, монтаж соединения и отверждение. Способы подготовки поверхности соединяемых деталей под склеивание (очистка растворителями, ультразвуковая очистка, промывка в дистиллированной воде и т. д.) хорошо известны специалистам по сборке ППИ. Выбор конкретного способа подготовки поверхности зависит от соединяемых материалов. Операции по приготовлению клея и его отверждению определяются рецептурой клея. Важной операцией технологического процесса, от которой во многом зависит качество и свойства клеевого слоя, является его нанесение. Существенную роль играет толщина клеевого слоя, которую стремятся довести до минимально допустимой величины. Увеличение толщины клеевого слоя уменьшает механическую прочность шва, ухудшает съем тепла с поверхности феррита. В СВЧ приборах наличие излишнего клея может увеличивать потери энергии, уменьшать электрическую прочность. Выбор способа нанесения клея определяется размерами склеиваемых поверхностей, масштабами производства и видом клея. В процессе приклейки кристаллов ППИ в них возникают внутренние механические напряжения. Если пренебречь деформацией изгиба, возникающей при склейке, то для расчета напряжений, возникающих в приклеиваемом кристалле, используется выражение

где α1, α2, α3 – ТКЛР материалов кристалла, клея и посадочного места соответственно; Е1, Е2, Е3 – модули упругости тех же материалов; Тс – температура стеклования клея; Т – рабочая температура; W – химическая усадка клея при полимеризации; h1, h2, h3 – толщины кристалла, клея и платы. Для клея ВК-9 (h2 = 100 мкм, Е2 = 5 ГПа, α2 = 50·10–6 К–1), используемого для приклеивания кремниевого кристалла (h1 = 500 мкм) и коварового основания корпуса (h3 = 370 мкм, Е3 = 117,6 ГПа, α3 = 5·10–6 К–1), значение σ лежит в пределах 50-60 МПа. Клеевая прослойка между поверхностями соединенных деталей, обладающая меньшей по сравнению с металлами теплопроводностью, создает сопротивление тепловому потоку, величина которого, зависит от толщины прослойки. Последняя определяется размером частиц наполнителя, дозировкой и давлением при склеивании. Получение тонкого клеевого шва обеспечивается применением мелкодисперсного наполнителя с размером частиц 2-7 мкм. При автоматизированной сборке микросхем толщина клеевого шва составляет 40-60 мкм, что создает тепловое сопротивление 7,2 К/Вт, которое увеличивается в 1,5 раза, если толщина клеевого шва возрастает до 100-120 мкм. Клеевым соединениям присущ ряд общих недостатков. Прежде всего, это недостаточная в ряде случаев механическая прочность, что объясняется возникновением слабого пограничного слоя. Основные причины образования такого слоя: нарушение технологии склеивания и неправильный подбор материалов; неравномерность клеевого слоя по толщине; концентрация напряжений в соединении из-за наличия пустот; скрытые дефекты в склеиваемых материалах (полости, трещины и т. д.). Потеря прочности может произойти также под влиянием факторов внешней среды: проникновение в клеевой шов влаги, агрессивных веществ; механические и температурные воздействия. К другим недостаткам клеевых соединений и процесса склеивания следует отнести: снижение прочности во времени; чувствительность к циклическим изменениям температуры, которая особенно ощутима при склеивании материалов с большой разницей в значениях ТКЛР; длительность процесса склеивания.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|