|

|

Влияние технологических факторов на адгезионную прочность пленок с подложкойИзвестно, что напряженное состояние в пленках может изменить адгезионную прочность. Внутренние механические макронапряжения в тонких пленках делятся на собственные и термические. Собственные напряжения появляются в процессе формирования пленок, а термические возникают из-за различия в температурный коэффициент линейного расширения (ТКЛР пленки и подложки. Напряжения в металлических пленках можно исследовать по формуле Стоуни:

где Е – модуль Юнга кремниевых подложек; d – толщина подложки; γ – коэффициент Пуассона подложки; t – толщина металлического покрытия; R1 и R2 – радиусы кривизны подложки до и после осаждения металлического покрытия. Подложка изгибается, если пленка в напряженном состоянии осаждается на тонкую подложку. Поверхность пленки окажется вогнутой в случае растягивающих напряжений, а сжимающие напряжения придают пленке выпуклый вид. Растягивающие напряжения считают положительными, сжимающие – отрицательными. Если напряжения в пленке не вызывают деформации подложки, то термические напряжения в сплошной металлической пленке определяют по формуле

где E, µ – модуль упругости и коэффициент Пуассона металлической пленки; α1 и α2 – термические коэффициенты линейного расширения соответственно металлической пленки и подложки; Т1 – температура осаждения; Т2 – рабочая температура. Для измерения внутренних напряжений в тонких пленках существуют различные методы. Наиболее широко применяются механические методы, основанные на измерении деформации в пленке и подложке, вызванной внутренними напряжениями, а также методы рентгеновской или электронной дифракции. Определена зависимость внутренних механических макронапряжений в пленках алюминия различной толщины. Величина напряжений σ вычислялась по формуле Стоуни с учетом коэффициента Пуассона

где Es и µs – модуль Юнга и коэффициент Пуассона для подложки; ls и hs – длина и толщина подложки; δ – отклонение свободного конца подложки; hf – толщина пленки. Алюминиевые пленки наносились на пластины размером 60´4´0,15 мм из покровных стекол. Макронапряжения в пленках определялись по изгибу консольно закрепленной пластины. На рис. 3.9 представлены зависимости величины макронапряжений в конденсате от толщины пленки алюминия. Макронапряжения имеют максимум при толщине пленки алюминия 100-130 нм. Для исследований соединений с близкими ТКЛР материалов покрытия и подложки разработан способ определения качества адгезии. При этом соединение подложка – покрытие нагревают и выдерживают при максимальной температуре нагрева. Затем воздействуют на соединение охлаждающей жидкостью в виде капель на один и тот же участок со стороны покрытия. При контактировании капли с пленкой на данном участке возникают дополнительные термические напряжения, которые приводят к нарушению адгезии пленки с подложкой. О качестве сцепления покрытия с подложкой судят по числу капель, приводящих к отслоению или нарушению сплошности покрытия.

Рис. 3.9. Зависимость величины макронапряжений в конденсате от толщины пленки алюминия (скорость напыления 4 нм/с): 1 – ТC = 373 К; 2 – ТC = 298 К

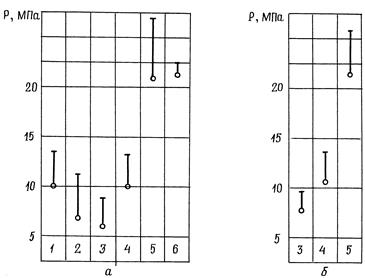

С целью сохранения свойств материала покрытия при испытании натурных деталей разработан следующий способ. В покрытие имплантируют ионы, идентичные по химическому составу материалу покрытия. В результате имплантации ионов через поры покрытия в пленках возникают внутренние напряжения. При соответствующей дозе облучения внутренние напряжения превышают прочность сцепления покрытия с основой, что приводит к отрыву пленки от подложки. О прочности сцепления судят по дозе облучения ионами. Основными технологическими факторами, влияющими на качество адгезии пленок, являются: обработка подложек перед нанесением, температура подложек, скорость нанесения пленки и ее толщина, атмосфера остаточных газов в вакуумной камере в процессе нанесения. На прочность сцепления металлических пленок с подложкой существенное влияние оказывает способ обработки поверхности подложки перед нанесением пленок. Проведено сравнительное экспериментальное исследование влияния различных способов подготовки поверхности боросиликатных стекол на адгезию к ним вакуумных конденсатов индия (рис. 3.10). Пленки индия наносились термическим способом. Их толщина составляла в среднем 0,3 мкм. Адгезия измерялась методом отрыва штифтов, которые приклеивались к пленке эпоксидной смолой. Делается вывод, что адгезия пленок индия к ювенильной поверхности стекол определяется в основном силами Ван-дер-Ваальса. При обработке стекла в газовом пламени и в тлеющем разряде увеличение адгезии связано с модификацией поверхности. Ультразвуковые колебания, вводимые в подложку в процессе вакуумного напыления тонких металлических пленок алюминия, меди, серебра, влияют на адгезию к стеклянным подложкам. Напыление пленок проводили при комнатной температуре подложек без дополнительного нагрева при давлении в вакуумной камере 130·10–5 Па. Мощность ультразвуковых колебаний, вводимых в подложку, составляла 0,14; 0,35; 0,67 Вт/см2. Установлено, что адгезия пленок к подложке возрастает с увеличением мощности ультразвуковых колебаний. Отмечается, что ультразвуковые колебания в неодинаковой степени увеличивают адгезию разных материалов. Например, при мощности колебаний 0,67 Вт/см2 адгезионная прочность пленок серебра увеличилась по сравнению с адгезионной прочностью этих пленок, полученных в обычных условиях, примерно в 2 раза, пленок меди в 5 раз, пленок алюминия в 10 раз. При получении пленок алюминия применение ультразвуковых колебаний может исключить операцию нанесения подслоя хрома, используемого для увеличения прочности сцепления пленок.

Рис. 3.10. Диаграммы результатов измерения адгезии пленок индия к стеклу С49‑2(а) и предметному стеклу (б) в зависимости от способа обработки поверхности: 1 – скол в парах напыляемого металла; 2 – скол на воздухе: 3 – промывка спиртом; 4 – газопламенная обработка; 5 – обработка в тлеющем разряде (для С49‑2 – скол на воздухе); 6 – обработка в тлеющем разряде (скол в вакууме)

На адгезию металлических пленок к диэлектрическим подложкам в значительной степени влияет ионизирующее излучение. Известна зависимость адгезионной прочности пленок серебра и меди толщиной 25-110 нм, нанесенных на стеклянные и монокристаллические рубиновые подложки испарением в вакууме, от дозы облучения. Пленки облучались пучком электронов энергией 16·10–13 Дж или протонов энергией 56·10–16 и 1,6·10–13 Дж. Установлено, что облучение электронами до дозы 2,4·10–12 эл/см2 приводит к уменьшению адгезии почти в два раза, а облучение максимальной дозой 5·1015 эл/см2 не приводит к дальнейшему уменьшению адгезии. С увеличением толщины пленок наблюдается тенденция к уменьшению адгезионной прочности пленок с подложками. Адгезия тонких пленок к подложкам существенным образом зависит от материала и толщины подслоя. В современных ГИС в качестве подложек часто используется ситалл, а контактные проводящие дорожки изготавливаются из меди. В качестве подслоя между подложкой и медной пленкой наибольшее распространение получил ванадий. Исследовалось влияние времени напыления (толщины) подслоя ванадия на адгезию пленки меди к ситаллу. На основании полученных результатов определено оптимальное время напыления подслоя ванадия 35-45 с. При этом толщина подслоя ванадия составляет 5-10 нм с удельным поверхностным сопротивлением ρ = 2 кОм/□. Уменьшение адгезии медной пленки к ситаллу при большом времени напыления ванадия объясняется загрязнением паров ванадия молибденом из молибденовых тиглей. Адгезионная прочность медных пленок к полиимидной ленте зависит от материала подслоя и видов обработки ленты перед напылением пленок. Наибольшая величина адгезии нанесенных пленок меди с подслоем хрома наблюдалась на полиимидной ленте, обработанной горячей хромовой смесью на основе серной кислоты. Адгезионная прочность пленок меди к полиимидной ленте в 4-6 раз выше для структуры с подслоем титана по сравнению с подслоем меди. Рассмотрена адгезия пленок меди с подслоем хрома, нанесенных методом электронно-лучевого испарения и конденсации в вакууме на подложки из керамики 22ХС. Подложку перед загрузкой в вакуумную камеру обрабатывали в концентрированной хромовой смеси и промывали в дистиллированной воде с последующей сушкой в термошкафу. Установлено, что четко выраженной зависимости адгезии от толщины подслоя хрома в интервале 0,08-0,3 мкм не обнаружено (рис. 3.11). В то же время адгезионная прочность медных пленок с подслоем хрома при повышении температуры подложки улучшается. Наибольшего значения адгезия достигает при температуре керамики 22ХС 570-620 К. Повысить адгезию пленок серебра к кварцу, а также к стеклам К8 и ЛК5 возможно за счет нанесения на подложку подслоя пленки двуокиси кремния с последующей термообработкой посеребренных поверхностей. Обработка поверхностей деталей из кварца и стекла ЛК5 перед химическим серебрением 0,2 %-ным раствором хлористого палладия с последующим увеличением температуры прогрева в 3-4 раза повышает адгезию пленок серебра.

Рис. 3.11. Зависимость адгезии подслоя хрома к керамике 22ХС от температуры подложки (1) и толщины подслоя хрома (2)

В некоторых приборах электронной техники широко применяются щелочно-галоидные кристаллы (ЩГК) NaF, LiF, NaCl, KCl, KBr, KJ, а также инфракраснопрозрачные кристаллы на основе таллия Tl, TlJ, TlCl. Металлические пленки наносятся термическим испарением в вакууме со скоростью напыления металла 4 нм/с при температуре подложки, близкой к комнатной. Толщина пленок составляла 0,5 мкм. Адгезионная прочность пленок определялась методом нормального отрыва пленки от подложки. Данные по адгезионной прочности системы металлическая пленка – кристаллическая подложка представлены в табл. 3.1 и 3.2. Адгезионную прочность пленки алюминия к кристаллам NaCl, KCl, KBr, KJ измерить не удалось, так как происходило отслаивание конденсата алюминия от подложки сразу же после извлечения образцов из вакуумной камеры.

Табл. 3.1. Адгезионная прочность системы металл – ЩГК, МПа

Табл. 3.2. Адгезионная прочность системы металл – (TlBr – TlJ), МПа

Для всех металлов, кроме алюминия, и подложек разрушение происходило по границе металлической пленки с оксидной подложкой. Для пленок алюминия разрушение происходило по клею и лишь в некоторых случаях наблюдался частичный адгезионный отрыв пленки от кварца.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

,

, ,

, ,

,