|

|

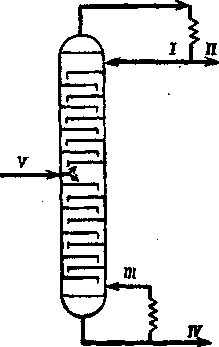

Назначение первичной перегонкиЛекция 4. Первичная перегонка нефти Нефть, как уже было указано, представляет собой чрезвычайно сложную смесь взаимно растворимых органических веществ. Разделить ее нацело на составляющие компоненты практически невозможно, но этого для промышленного применения нефтепродуктов и не требуется. На практике нефть делят на фракции, отличающиеся по пределам выкипания. Это разделение проводится на установках первичной перегонки нефти с применением процессов дистилляции и ректификации. Полученные фракции служат сырьем для дальнейшей переработки или используются как товарные продукты. Первичная перегонка — первый технологический процесс переработки нефти. Установки первичной перегонки имеются на каждом НПЗ. Дистилляция. Дистилляцией или перегонкой называется процесс разделения смеси взаимно растворимых жидкостей на фракции, которые отличаются по температурам кипения как друг от друга, так и от исходной смеси. При перегонке смесь нагревается до кипения и частично испаряется. Получаемые пары отбираются и конденсируются. Перегонкой получают дистиллят и остаток, которые по составу отличаются от исходной смеси. Перегонка может быть осуществлена однократным, многократным или постепенным испарением. При однократном испарении в течение всего времени нагревания смеси продуктов до определенной конечной температуры образующиеся пары не выводятся из системы и остаются в контакте с жидкостью. После того как сообщение тепла заканчивается, вся парожидкостная смесь выводится в сепаратор. Здесь образовавшиеся пары в один прием (однократно) отделяются от жидкости. При многократном осуществлении процесса разделение фаз проводится в несколько приемов. Многократное испарение состоит из повторяющегося несколько раз процесса однократного испарения. Первоначально происходит отделение паров от жидкости, а затем — на второй ступени — жидкая фаза, оставшаяся при отделении паров в первой ступени, вновь испаряется и т. д. При постепенном испарении образующиеся пары по мере их образования непрерывно выводятся из перегонного аппарата. Постепенное испарение применяется при лабораторной перегонке нефти из колбы, а в промышленной практике прежде использовалось при перегонке на кубовых установках. Процесс однократного испарения обладает преимуществами перед постепенным испарением. При однократном испарении низкокипящие фракции, перейдя в пары, остаются в аппарате, снижают парциальное давление испаряющихся высококипшцих фракций, что дает возможность вести перегонку при более низких температурах. При постепенном испарении, наоборот, легкие фракции отгоняют сначала, а тяжелые — в конце. Поэтому легкие фракции, которые превратились в пары и были выведены из аппарата, не влияют на температуру кипения тяжелых фракций. Благодаря влиянию легких фракций, применяя однократное испарение, можно снизить конец кипения перегоняемого сырья на 50—100°С по сравнению с постепенным испарением. На современных установках перегонка нефти проводится с применением однократного испарения. Как известно, в составе нефти имеются углеводороды, кипящие при атмосферном давлении в интервале температур 400— 500 °С и выше в то время как термическая стабильность углеводородов сохраняется только до 380—400 °С. При более высокой температуре начинается процесс разложения — крекинга углеводородов, причем наиболее высококипящие углеводороды нефти обладают наименьшей термической стабильностью. Для того чтобы избежать разложения углеводородов, надо понизить температуру их кипения. Это достигается перегонкой нефти под вакуумом. Нефтяная фракция, выкипающая при атмосферном давлении в интервале температур 450—500°С, может быть перегнана под вакуумом (остаточное давление 3—5 кПа) при 200—250°С. Для понижения температуры кипения в практике нефтепереработки применяют также перегонку с водяным паром, который снижает парциальное давление углеводородов. Ректификация. При однократном испарении взаимно растворимых жидкостей и последующей конденсации паров получают две фракции: легкую, в которой содержится больше низкокипящих фракций, и тяжелую, в которой содержится меньше низкокипящих фракций, чем в исходном сырье. Следовательно, при перегонке происходит обогащение одной фазы низкокипящими, а другой — высококипящими компонентами. Однако достичь требуемого разделения компонентов нефти и получить конечные продукты, кипящие в заданных температурных интервалах, с помощью перегонки нельзя. Поэтому после однократного испарения нефтяные пары подвергаются ректификации. Ректификацией называется диффузионный процесс разделения жидкостей, различающихся по температурам кипения, за счет противоточного многократного контактирования паров и жидкости. Контактирование паров и жидкости осуществляется в вертикальных цилиндрических аппаратах — ректификационных колоннах, снабженных специальными устройствами — ректификационными тарелками или насадкой, — позволяющими создать тесный контакт между паром, поднимающимся вверх по колонне, и жидкостью, стекающей вниз (рис. 1). В среднюю часть в виде пара, жидкости или парожидкостной смеси подается сырье, которое необходимо разделить на две части — высококипящую и низкокипящую. Зона, в которую подается сырье, носит название эвапорационной, так как в ней происходит эвапорация— однократное испарение нагретой в печи или теплообменнике смеси на паровую и жидкую фазы. В некоторых случаях эвапорационная зона отделена от колонны, и эвапорация производится в самостоятельном аппарате. Однако у большинства колонн, в частности на установках первичной перегонки, однократное испарение и ректификация совмещаются. В работающей ректификационной колонне через каждую тарелку проходят четыре потока: 1) жидкость — флегма, стекающая с вышележащей тарелки; 2) пары, поступающие с нижележащей тарелки; 3) жидкость — флегма, уходящая на нижележащую тарелку; 4) пары, поднимающиеся на вышележащую тарелку. Пары и жидкость, поступающие на тарелку, не находятся в состоянии равновесия, однако, вступая в соприкосновение, стремятся к этому состоянию. Жидкий поток с вышележащей тарелки поступает в зону более высокой температуры, и поэтому из него испаряется некоторое количество низкокипящего компонента, в результате чего концентрация последнего в жидкости уменьшается. С другой стороны, паровой поток, поступающий с нижележащей тарелки, попадает в зону более низкой температуры и часть высококипящего продукта из этого потока конденсируется, переходя в жидкость. Концентрация высококипящего компонента в парах, таким образом, понижается, а низкокипящего — повышается. Фракционный состав паров и жидкости по высоте колонны непрерывно изменяется. Часть ректификационной колонны, которая расположена выше ввода сырья, называется концентрационной, а ниже — отгонной. В обеих частях колонны происходит один и тот же процесс ректификации. С верха концентрационной части в паровой фазе выводится целевой продукт необходимой чистоты — ректификат, а с низа — жидкость, еще в заметной степени обогащенная низкокипящим компонентом. В отгонной части из этой жидкости окончательно отпаривается низкокипящий компонент. В виде жидкости с низа этой части колонны выводится второй целевой компонент— остаток. Для нормальной работы ректификационной колонны необходимо, чтобы с верха колонны на нижележащие тарелки непрерывно стекала жидкость (флегма). Поэтому часть готового продукта (ректификата) после конденсации возвращается на верхнюю тарелку колонны в виде так называемого орошения. С другой стороны, для нормальной работы колонны необходимо, чтобы с низа колонны вверх непрерывно подымались пары. Чтобы создать в колонне паровой поток, часть уходящего из колонны остатка подогревается, испаряется и возвращается обратно в колонну. На рис. 1 изображена схема так называемой простой колонны, состоящей из концентрационной и отгонной частей и имеющей два вывода продуктов — с верха и низа. Существуют колонны, в которых имеется только концентрационная часть, когда сырье вводится под нижнюю тарелку колонны, или только отгонная, когда сырье подается на верхнюю тарелку. На современных установках по переработке нефти наряду с простыми колоннами широкое распространение получили сложные колонны, в которых как бы совмещается несколько простых колонн (рис. 2). Сырье в таких колоннах поступает в среднюю часть одной из секций (см. рис. 2 секция 1) и разделяется на жидкую и паровую фазы. Жидкая фаза опускается по тарелкам нижней (отгонной) части секции и при этом из нее отгоняются легкие фракции. Паровая фаза поднимается по тарелкам верхней концентрационной части секции 1, постепенно облегчаясь по составу, и затем поступает в секцию 2. Секция 1 представляет собой полную ректификационную колонну, ректификат которой служит сырьем секции 2. В секции 2 от смеси отделяется фракция, которая частично перетекает в секцию 1, а частично поступает в отдельно расположенную отгонную часть. Здесь фракция дополнительно ректифицируется. Ректификат секции 2 является сырьем секции 3. В секциях 3 и 4 отделяются в виде боковых погонов еще две фракции. Как секция 2, так и секции 3 и 4 представляют концентрационные части простых колонн. Отгонные части этих колонн выделены в самостоятельные колонны, которые обычно именуются отпарными или стриппингами. Готовые продукты отбираются с низа отгонных секций, а отогнанные легкие фракции отводятся в основную колонну, с верха которой уходит самый легкий дистиллят. Сложные колонны применяются в тех случаях, когда не требуется особенно высокой четкости разделения продуктов. Для четкого и сверх четкого фракционирования (при вторичной перегонке бензинов, газоразделении) обычно устанавливается несколько простых ректификационных колонн, в каждой из которых выделяется один или два целевых компонента. Перегонка нефти до мазута и гудрона. Первичная перегонка нефти на трубчатых установках осуществляется при атмосферном давлении и под вакуумом. При перегонке нефти на трубчатых установках, работающих при атмосферном давлении, из нефти выделяют светлые дистилляты — бензиновый, керосиновый, дизельный. Остатком от перегонки при атмосферном давлении является мазут — фракция, перегоняющаяся выше 330—350 °С. Эти установки носят название атмосферная трубчатая установка (АТ). Для того чтобы выделить более высококипящие нефтяные фракции, мазут подвергается перегонке на установках, работающих с применением вакуума. Остатком от перегонки мазута является гудрон. В зависимости от общей схемы НПЗ и свойств поступающей для переработки нефти сооружаются либо установки атмосферной перегонки, либо установки, сочетающие атмосферную и вакуумную перегонку, — атмосферно-вакуумные трубчатые установки (АВТ). В тех случаях, когда на заводе необходимо получить максимальное количество светлых продуктов, перегонку ведут до гудрона. Выделенные из мазута темные дистиллятные фракции и гудрон затем используются для получения более легких нефтепродуктов методами крекинга, коксования и др. Перегонку до гудрона проводят и в том случае, если на заводе организуется производство нефтяных масел, кокса, битума. Если же требуется получить максимальное количество котельного топлива, то ограничиваются перегонкой до мазута. Ассортимент продуктов атмосферных и атмосферно-вакуумных установок.В результате первичной перегонки нефти при атмосферном давлении получаются следующие продукты. 1. Сжиженный углеводородный газ, состоящий в основном из пропана и бутана. Количество продукта зависит от того, насколько глубоко была стабилизирована нефть на промысловых установках. При переработке нефти с большим содержанием газа пропан-бутановая фракция выводится с перегонной установки не только в жидком, но и в газообразном виде. После очистки от сернистых соединений прямогонный сжиженный газ может использоваться как бытовое топливо. Прямогонный газ является также сырьем газофракционирующих установок. 2. Бензиновая фракция. Перегоняется в пределах 30—180 °С, используется в качестве компонента товарного автобензина, как сырье установок каталитического риформинга. 3. Керосиновая фракция. Перегоняется в пределах 120—315°С, используется в качестве топлива реактивных авиационных двигателей, для освещения, как горючее тракторных карбюраторных двигателей. Подвергается дополнительной обработке на установках гидроочистки, щелочной очистки или демеркаптанизации с целью очистки от сернистых соединений и улучшения эксплуатационных качеств, в частности термической стабильности. 4. Дизельная фракция. Перегоняется в пределах 180—350 °С. Ранее дизельную фракцию называли атмосферным газойлем. Фракция используется как топливо для дизельных двигателей, установленных на автомобилях, тракторах, тепловозах, судах морского и речного флота. Дизельная фракция, полученная из сернистых нефтей, нуждается в очистке от серы, которая проводится с применением гидрогенизационного метода. 5. Мазут — остаток, получаемый при атмосферной перегонке нефти. Температура начала кипения 330—350 °С. Используется в качестве котельного топлива, является сырьем установок термического крекинга. Ассортимент продуктов вакуумной перегонки мазута зависит от варианта переработки нефти. Существуют две схемы переработки мазута: масляная и топливная. При масляной схеме получают несколько фракций — вакуумных дистиллятов, при топливной — одну. Число вакуумных дистиллятов при масляной схеме переработки мазута определяется типом перерабатываемой нефти и равно 2—3. Каждый из дистиллятов затем подвергается очистке,очищенные продукты смешиваются вразличных соотношениях для получения тех или иных сортов масел. Вакуумный дистиллят, вырабатываемый при топливной схеме переработки мазута, перегоняется при 350—500 °С и используется как сырье каталитического крекинга или гидрокрекинга. Эту фракцию иногда называют вакуумным газойлем. 6. Гудрон — остаток от перегонки нефти, перегоняется при температуре выше 500 °С. Это — высоковязкий продукт, застывающий при 30—40 °С. Он используется как сырье установок термического крекинга, коксования, производства битума и высоковязких масел.

Приложение

Рис. 1. Схема ректификационной колонны: I-холодное орошение; II-ректификат; III-циркулирующая горячая струя; IV-остаток; V-сырье.

Рис. 2. Схема сложной ректификационной колонны с выносными отгонными секциями: I-сырье; II-ректификат; III, IV,V-боковые погоны; VI-остаток; VII-водяной пар.

Вопросы к лекции 4. 1. Каков ассортимент получаемых продуктов на АВТ и их характеристика по пределам выкипания? 2. Каковы преимущества ректификации как способа разделения нефти на фракции перед перегонкой? 3. В чём отличие сложной колонны от простой и в каких случаях её применение оказывается целесообразным? 4. Каковы недостатки схемы атмосферной перегонки с однократным испарением? 5. В чем заключается назначение первичной перегонки нефти?

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|