|

|

ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ ХОЛОДИЛЬНО - ТРАНСПОРТНОЙ ТРУБЫ

7.1 Исходные данные

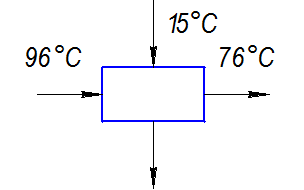

Производительность аппарата, G1, кг/ч 8000 Температура окиси хрома на входе в аппарат, t1н, оС 120 на выходе, t1к, оС 40 Температура охлаждающей воды на входе в аппарат, t2н, оС 15 на выходе, t2к, оС 35 Холодильно-транспортная труба представлена на чертеже 260601 065100 2766 ВО. Схема движения теплоносителей и основные размеры холодильно-транспортной трубы представлены на рисунке 7.1.

Рисунок 7.1 – Схема движения теплоносителей.

Физические параметры теплоносителей Средняя температура среды определяется по формуле [3, с.46]:

где tн – начальная температура среды, tк – конечная температура среды. tср1 = 80°C; tср2 = 25°C. Основными физическими параметрами сред являются плотность, вязкость, удельная теплоемкость, коэффициент теплопроводности. Свойства окиси хрома при tср1 = 80°C [2]: ρ1 = 5220 кг/м3; ρ1насып= 1150 кг/м3; ср1 = 724,6 Дж/(кг К); λ1 = 0,385 Вт/(м К). Свойства охлаждающей воды при tср2 = 25°C [4]: ρ2 = 997 кг/м3; μ2 = 0,901*10-3 Па с; с2 = 4,19*103 Дж/(кг К); λ2 = 0,447 Вт/(м К). Расчет теплового баланса

Тепловая нагрузка определяется по формуле [3, с.45]:

Определение расхода воды [4, с.216]:

Рассчитаем коэффициенты пропорциональности поверхности.

Аналогично находим k2 = 0,19; k3 = 0,24; k4 = 0,47.

Определим расход воды по кожухам.

В первом кожухе во втором кожухе в третьем кожухе в четвертом кожухе

Расчет конечной температуры воды

Расчет конечной температуры воды выполнен из следующих условий. Считаем, что охлаждение материала происходит пропорционально коэффициенту охлаждающей поверхности. На выходе из первого участка охлаждения: ∆t1 * k1 = 80*0,1 = 8°C, где ∆t1 = 120-40 = 80°C Температура на выходе из первого участка охлаждения t1кI = 120 - 8 = 112°C Температура на выходе из второго участка охлаждения t1кII = 112 – 80*0,19 = 96°C Температура на выходе из третьего участка охлаждения t1кIII = 96 – 80*0,24 = 76°C Температура на выходе из четвертого участка охлаждения t1кI = 76 – 80*0,47 = 40°C

I кожух

Схема движения теплоносителей в первом кожухе и их параметры показаны на рисунке 7.2.

Рисунок 7.2 – Схема движения теплоносителей. G2I = 0,154 кг/с; tср1 = 116°C = 389 К; МCr2O3 = 152,02*10-3 кг/моль В интервале температур менее 1800°К теплоемкость окиси хрома находим по формуле [2,с.323]: ср1 = а + bT + dT-2, (7.4) где a, b, d - коэффициенты уравнения, Дж/(моль К). а=119,45 Дж/(моль К); b=9,21*10-3 Дж/(моль К); d= -15,642*105 Дж/(моль К). ср1 = 119,45 + 9,21*10-3*389 - 15,642*105*(389)-2 = 112,7 Дж/(моль К) = = 112,7/(152,02*10-3) Дж/(кг К) = 741,32 Дж/(кг К) Тепловая нагрузка по формуле (7.2):

Конечную температуру воды находим по формуле:

II кожух

Схема движения теплоносителей во втором кожухе и их параметры показаны на рисунке 7.3.

Рисунок 7.3 – Схема движения теплоносителей. G2II = 0,292 кг/с; tср1 = 104°C = 377 К; МCr2O3 = 152,02*10-3 кг/моль Теплоемкость окиси хрома определяем по формуле (7.4): ср1 = 119,45 + 9,21*10-3*377 - 15,642*105*(377)-2 = 111,9 Дж/(моль К) = = 111,9/(152,02*10-3) Дж/(кг К) = 736,2 Дж/(кг К) Тепловая нагрузка по формуле (7.2):

Конечную температуру воды найдем по формуле (7.5):

III кожух

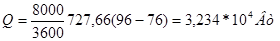

Схема движения теплоносителей в третьем кожухе и их параметры показаны на рисунке 7.4.

Рисунок 7.4 – Схема движения теплоносителей. G2III = 0,369 кг/с; tср1 = 86°C = 359 К; МCr2O3 = 152,02*10-3 кг/моль Теплоемкость окиси хрома определяем по формуле (7.4): ср1 = 119,45 + 9,21*10-3*359 - 15,642*105*(359)-2 = 110,62 Дж/(моль К) = = 110,62/(152,02*10-3) Дж/(кг К) = 727,66 Дж/(кг К) Тепловая нагрузка по формуле (7.2):

Конечную температуру воды найдем по формуле (7.5):

IV кожух

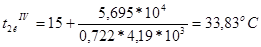

Схема движения теплоносителей в четвертом кожухе и их параметры показаны на рисунке 7.5.

Рисунок 7.5 – Схема движения теплоносителей. G2IV = 0,722 кг/с; tср1 = 58°C = 331 К; МCr2O3 = 152,02*10-3 кг/моль Теплоемкость окиси хрома определяем по формуле (7.4): ср1 = 119,45 + 9,21*10-3*331 - 15,642*105*(331)-2 = 108,22 Дж/(моль К) = = 108,22/(152,02*10-3) Дж/(кг К) = 711,89 Дж/(кг К) Тепловая нагрузка по формуле (7.2):

Конечную температуру воды найдем по формуле (7.5):

Усредненная температура воды на выходе из холодильника:

tср = 35,43*0,1 + 36,40*0,19 + 35,92*0,24 + 33,83*0,47 = 34,98°C ≈ 35°C Таким образом, расчетная температура подтверждает принятую.

7.4 Определение коэффициентов теплоотдачи и теплопередачи

7.4.1 Определение коэффициента теплоотдачи от окиси хрома к стенке I кожух

Коэффициент теплоотдачи от окиси хрома к стенке находим по формуле Забродского [5, с.72]: α1 = 35,7 * ρт0,2 * λс0,6 * dт-0,36, (7.7) где ρт – насыпная плотность материала, кг/м3; λс – коэффициент теплопроводности воздуха, Вт/ (м К); dт – эквивалентный диаметр частиц материала, м. Расчетный эквивалентный диаметр частиц: dт = 0,75 * (0,5+1,0) / 2 = 0,565 мм Тогда коэффициент теплоотдачи: α1 = 35,7 * (1150)0,2 * (0,0337)0,6 * (0,565*10-3)-0,36 = 282 Вт/(м2 К), где λс = 0,0337 Вт/ (м К) – коэффициент теплопроводности воздуха при tср = =116°C

II кожух

Коэффициент теплоотдачи от окиси хрома к стенке находим по формуле (7.7): α1 = 35,7 * (1150)0,2 * (0,0329)0,6 * (0,565*10-3)-0,36 = 278 Вт/(м2 К), где λс = 0,0329 Вт/ (м К) – коэффициент теплопроводности воздуха при tср = =104°C III кожух

Коэффициент теплоотдачи от окиси хрома к стенке находим по формуле (7.7): α1 = 35,7 * (1150)0,2 * (0,0313)0,6 * (0,565*10-3)-0,36 = 270 Вт/(м2 К), где λс = 0,0313 Вт/ (м К) – коэффициент теплопроводности воздуха при tср = =86°C IV кожух

Коэффициент теплоотдачи от окиси хрома к стенке находим по формуле (7.7): α1 = 35,7 * (1150)0,2 * (0,0287)0,6 * (0,565*10-3)-0,36 = 256 Вт/(м2 К), где λс = 0,0287 Вт/ (м К) – коэффициент теплопроводности воздуха при tср = =58°C

7.4.2 Определение коэффициента теплоотдачи от воды к стенке

I кожух Омываемый пленкой периметр находим по формуле: П = L1 + L2 + L3 + L4 , (7.8) где L1, L2, L3 и L4 – длина участков охлаждения, м. П = 0,85 + 1,56 + 2,08 + 4,01 = 8,5 м Плотность орошения [4, с.159]: Г = G2/П, (7.9) где G2 – расход воды, кг/с. Г = 1,537/8,5 = 0,181 кг/(м с) Толщина пленки определяется теоретическим уравнением:

Принимаем противоточное движение сред 120 оС → 112 оС 35,43 оС ← 15 оС

Определяющая температура – средняя температура пограничного слоя, равна [4, с.159]: t = 0,5 (tст + tср.ж), (7.11) t = 0,5 (116 + 25) = 70,5°C

Критерий Рейнольдса для воды [6, с.159]:

Здесь μ = 403,45*10-6 Па с – динамический коэффициент вязкости воды при 70,5°C. Критерий Прандтля [4, с.151]: Pr = c * μ / λ, (7.13) Pr = 4,19*103 * 403,45*10-6 / 66,84*10-2 = 2,53; где λ = 66,84*10-2 Вт/(м К) - коэффициент теплопроводности воды при 70,5°C. Критерий Галилея [4, с.159]:

где Н – высота поверхности, м.

где ρ = 978,3 кг/м3 – плотность воды при 70,5°C. При ламинарном стекании пленки (Re < 2000) критерий Нуссельта [4, с.159]: Nu = 0,67 (Ga2 Pr3 Re)1/9, (7.15) Nu = 0,67 ((5,59*1013)2 * 2,533 * 1795)1/9 = 2382 Коэффициент теплоотдачи от воды к стенке [4, с.159]:

II кожух

Принимаем противоточное движение сред 112 оС → 96 оС 36,40 оС ← 15 оС

Определяющая температура – средняя температура пограничного слоя, равна: t = 0,5 (104 + 25) = 64,5°C Критерий Рейнольдса для воды по формуле (7.12):

Здесь μ = 441,2*10-6 Па с – динамический коэффициент вязкости воды при 64,5°C. Критерий Прандтля по формуле (7.13): Pr = 4,19*103 * 441,2*10-6 / 66,305*10-2 = 2,79; где λ = 66,305*10-2 Вт/(м К) - коэффициент теплопроводности воды при 64,5°C. Критерий Галилея по формуле (7.14):

где ρ = 980,75 кг/м3 – плотность воды при 64,5°C. При ламинарном стекании пленки (Re < 2000) критерий Нуссельта: Nu = 0,67 ((4,7*1013)2 * 2,793 * 1641)1/9 = 2345 Коэффициент теплоотдачи от воды к стенке по формуле (7.16):

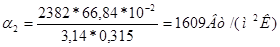

III кожух

Принимаем противоточное движение сред 96 оС → 76 оС 35,92 оС ← 15 оС

Определяющая температура – средняя температура пограничного слоя, равна: t = 0,5 (86 + 25) = 55,5°C Критерий Рейнольдса для воды по формуле (7.12):

Здесь μ = 505,55*10-6 Па с – динамический коэффициент вязкости воды при 55,5°C. Критерий Прандтля по формуле (7.13): Pr = 4,19*103 * 505,55*10-6 / 65,405*10-2 = 3,23; где λ = 65,405*10-2 Вт/(м К) - коэффициент теплопроводности воды при 55,5°C. Критерий Галилея по формуле (7.14):

где ρ = 985,25 кг/м3 – плотность воды при 55,5°C. При ламинарном стекании пленки (Re < 2000) критерий Нуссельта: Nu = 0,67 ((3,61*1013)2 * 3,233 * 1432)1/9 = 2287 Коэффициент теплоотдачи от воды к стенке по формуле (7.16):

IV кожух

Принимаем противоточное движение сред 76 оС → 40 оС 33,83 оС ← 15 оС

Определяющая температура – средняя температура пограничного слоя, равна: t = 0,5 (58 + 25) = 41,5°C Критерий Рейнольдса для воды по формуле (7.12):

Здесь μ = 640,8*10-6 Па с – динамический коэффициент вязкости воды при 41,5°C. Критерий Прандтля по формуле (7.13): Pr = 4,19*103 * 640,8*10-6 / 63,61*10-2 = 4,19; где λ = 63,61*10-2 Вт/(м К) - коэффициент теплопроводности воды при 41,5°C. Критерий Галилея по формуле (7.14):

где ρ = 991,4 кг/м3 – плотность воды при 41,5°C. При ламинарном стекании пленки (Re < 2000) критерий Нуссельта: Nu = 0,67 ((2,28*1013)2 * 4,193 * 1130)1/9 = 2194 Коэффициент теплоотдачи от воды к стенке находим по формуле (7.16):

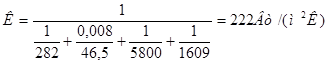

7.4.3 Определение коэффициента теплопередачи I кожух

Коэффициент теплопередачи находим по формуле [4, с.168]:

где δст – толщина стенки, м; λст – коэффициент теплопроводности стенки, Вт/(м К); rзагр – тепловая проводимость слоя загрязнений, м2К/Вт

II кожух

Коэффициент теплопередачи для второго кожуха по формуле (7.17):

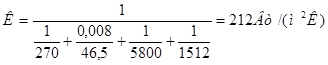

III кожух

Коэффициент теплопередачи для третьего кожуха находим по формуле (7.17):

IV кожух

Коэффициент теплопередачи для четвертого кожуха определяем по формуле (7.17):

Средний коэффициент теплопередачи: Кср = (К1 + К2 + К3 + К4)/4 Кср = (222 + 218 + 212 + 202)/4 = 213,5 Вт/(м2 К) Коэффициент теплопередачи в производственных условиях: К = Q/(F*∆tср) (7.18) К = 1,288*105/(16,61*49) = 158 Вт/(м2 К)

7.5 Определение поверхности теплообмена

Уравнение теплопередачи [4, с.168]: Q = K*F*∆tср, (7.19) где Q – тепловой поток (расход передаваемой теплоты), Вт; К – коэффициент теплопередачи, Вт/(м2 К); F – площадь поверхности теплопередачи, м2; ∆tср – средняя разность температур горячего и холодного теплоносителя,К. 120 оС → 40 оС 35 оС ← 15 оС ∆tб = 85 оС ∆tм = 25 оС Средняя разность температур определяется по формуле [4, с.169]:

где ∆tб и ∆tм – большая и меньшая разности температур на концах теплообменника, К.

Из уравнения теплопередачи (7.19) находим необходимую поверхность теплообмена:

С учетом запаса поверхности в размере 15%, поверхность теплообмена составит: F = 11,87 * 1,15 = 14,16 м2 В производственных условиях используется холодильно-транспортная труба с поверхностью теплообмена F = 16,61 м2. Это означает, что поверхности теплообмена достаточно, чтобы охладить необходимые 8 т/ч окиси хрома.

7.6 Расчет материального баланса

Объем материала, перемещаемый в единицу времени находится по формуле:

где G1 – производительность по охлаждаемому материалу, кг/с; ρ1насып – насыпная плотность окиси хрома, кг/м3

Площадь сечения в корпусе, которую занимает материал: Fсеч = 0,785 * d2 * φ , (7.22) где d – внутренний диаметр трубы, м; φ – коэффициент заполнения трубы. Fсеч = 0,785*(0,614)2 * 0,25 = 0,074 м2 Время пребывания материала в корпусе аппарата:

где L – длина трубы, м; Fсеч - площадь сечения в корпусе, которую занимает материал, м2; q - объем материала, перемещаемый в единицу времени

Время, затраченное на перемещение по одному витку спирали: tв = t/nв, (7.24) где nв – количество витков спирали tв = 385/100 = 3,85 с

Частота вращения барабана: nр = 60/ tв (7.25) nр = 60/3,85 = 15,6 об/мин Скорость вращения трубы [6, с.290]:

ω = 3,14 * 15,6 / 30 = 1,634 рад/с

7.7 Кинематический расчет привода

Масса корпуса холодильно-транспортной трубы и материала, находящегося в ней: Q = (Qкорп + Qм + Qвч), (7.27) где Qкорп – масса корпуса аппарата, кг; Qм – масса материала, находящегося в аппарате, кг; Qвч – масса внешних и внутренних частей трубы, кг. Масса материала, находящегося в аппарате: Qм = V * φ * ρ1насып , (7.28) где V – объем трубы, м3; φ – коэффициент заполнения трубы; ρ1насып – насыпная плотность материала, кг/м3. Qм = 0,785*(0,614)2*10,05 * 0,25 * 1,15*103 = 855,6 кг Q = (1255 + 855,6 + 1156,4) = 3267 кг Вращающий момент: Тр = Q * g * R, (7.29) где R – радиус трубы Тр = 3267*9,81*0,63/2 = 1,001*104 Нм Общий кпд привода [6, с.4]: η = η12 η23 η3 , (7.30) где η1 – кпд зубчатой закрытой передачи; η2 – кпд пар подшипников качения; η3 – кпд зубчатой открытой передачи. η = 0,972*0,993*0,96 = 0,88 Мощность привода определяется по формуле [6, с.291]: Рб = Тр ω, (7.31) где Тр – вращающий момент, Нм; ω – скорость вращения трубы Рб = 1,001*104 * 1,634 = 1,636*104 Вт Требуемая мощность электродвигателя [6, с.290]:

Ртр = 1,636*104/0,88 = 18,6 кВт Выбираем электродвигатель АИР 180S4: N = 22 кВт, n = 1000 об/мин, nном = 980 об/мин. Передаточное число привода определяется по формуле [6, с.8]: i = nном/nр (7.33) i = 980/15,6 = 63 Передаточное число открытой зубчатой передачи: Uзп = z2/z1 , (7.34) где z1 – число зубьев шестерни, z2 – число зубьев колеса. Uзп = 100/25 = 4 Следовательно, передаточное число редуктора: Uр = i / Uзп , (7.35) Uр = 63/4 = 15,75 Выбираем двухступенчатый цилиндрический редуктор Ц2У-250 с передаточными числами быстроходной ступени Uб = 4,5 и тихоходной ступени Uт = 3,5. 8. РАСЧЕТЫ НА ПРОЧНОСТЬ

8.1 Расчет на прочность бандажей

Холодильно-транспортная труба лежит на трех бандажах. Бандажи служат для передачи давления от веса барабана и загруженного в него материала на опорные ролики. Бандажи представляют собой кольца прямоугольного сечения. Труба крепится к бандажу в восьми точках под углом 45о. Бандаж жестко закреплен на корпусе аппарата, но приварен в отдельных точках. Эти точки расположены равномерно по окружности бандажа. Нагрузка, приходящаяся на рассматриваемый бандаж, определяется по формуле: Q = (Qкорп + Qм + Qвч)/3 , (8.1) где Qкорп – масса корпуса аппарата, кг; Qм – масса материала, находящегося в аппарате, кг; Qвч – масса внешних и внутренних частей трубы, кг. Q = (1255 + 855,6 + 1156,4)/3 = 3267/3 = 1089 кг Схема нагружения бандажа представлена на рисунке 8.1.

Рисунок 8.1 – Схема нагружения бандажа. Pi = Q/8 = 136 кг Реакция опор определяется по формуле [7, с.543]:

где Q – нагрузка, приходящаяся на рассматриваемый бандаж, кг; ψ – половина угла между опорами, ψ = 30о.

Ввиду незначительной реакции роликов проверки на смятие не делаем. Построим функции изгибающих моментов: I 0-θ: МφI = М0 + N0R(1-cosφ) – P1/2 * Rsinφ II θ-2θ: МφII = М0 + N0R(1-cosφ) – P1/2 * Rsinφ – P2* R(sinφ – sinθ) III 2θ-3θ: МφIII = М0 + N0R(1-cosφ) – P1/2 * Rsinφ – P2* R(sinφ – sinθ) – -P3* R(sinφ – sin2θ) IV 3θ-α0: МφIV = М0 + N0R(1-cosφ) – P1/2 * Rsinφ – P2* R(sinφ – sinθ) – -P3* R(sinφ – sin2θ) – P4* R(sinφ – sin3θ) V α0-π: МφV = М0 + N0R(1-cosφ) – P1/2 * Rsinφ – P2* R(sinφ – sinθ) – -P3* R(sinφ – sin2θ) – P4* R(sinφ – sin3θ) - P* Rsin(φ – α0) Построим функции продольных сил: I 0-θ: NφI = N0cosφ + P1/2 * sinφ II θ-2θ: NφII = N0cosφ + P1/2 * sinφ + P2 sinφ III 2θ-3θ: NφIII = N0cosφ + P1/2 * sinφ + P2 sinφ + P3 sinφ IV 3θ-α0: NφIV = N0cosφ + P1/2 * sinφ + P2 sinφ + P3 sinφ + P4 sinφ V α0-π: NφV = N0cosφ + P1/2 *sinφ + P2 sinφ + P3 sinφ + P4 sinφ+ Psin(φ- -α0) Принимая, что нагрузка распределяется равномерно между точками крепления, имеем бандаж, нагруженный в восьми точках вертикальными силами по 136,1 кг каждая. Применяя для определения неизвестных М0 и N0 метод Кастильяно, получим следующие два уравнения [7, с.545]:

Расчетные углы будут следующие: Нагрузка 1: α = 0; sinα = 0; cosα = 1; 2: α = 45о; sinα = 0,707; cosα = 0,707; 3: α = 90о; sinα = 1; cosα = 0; 4: α = 135о; sinα = 0,707; cosα = - 0,707; 5: α = 180о; sinα = 0; cosα = - 1; β = 150о = 0,83π, tg β = - 0,57, cos β = - 0,866

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

(7.1)

(7.1) (7.2)

(7.2)

(7.3)

(7.3)

(7.5)

(7.5)

(7.6)

(7.6) (7.10)

(7.10)

(7.12)

(7.12)

(7.14)

(7.14)

(7.16)

(7.16)

(7.17)

(7.17)

(7.20)

(7.20)

(7.21)

(7.21)

(7.23)

(7.23)

(7.26)

(7.26) (7.32)

(7.32)

(8.2)

(8.2)

(8.3)

(8.3) (8.4)

(8.4)