|

|

ЭСКИЗНАЯ КОМПОНОВКА И ПРОРИСОВКА РЕДУКТОРА

Вычерчиваем зубчатые колеса соответственно рассчитанным ранее размерам и межосевому расстоянию. aw=250 мм; m=4.0 мм;

ширина колеса b2=50 мм; ширина шестерни b1=53 мм; Зазор между торцом шестерни и внутренней стенкой корпуса принимаем равным 13 мм. Зазор между окружностью вершин зубьев колеса и внутренней стенкой корпуса принимаем равным 15 мм. Толщина стенок корпуса и крышки d=d1=8 мм.

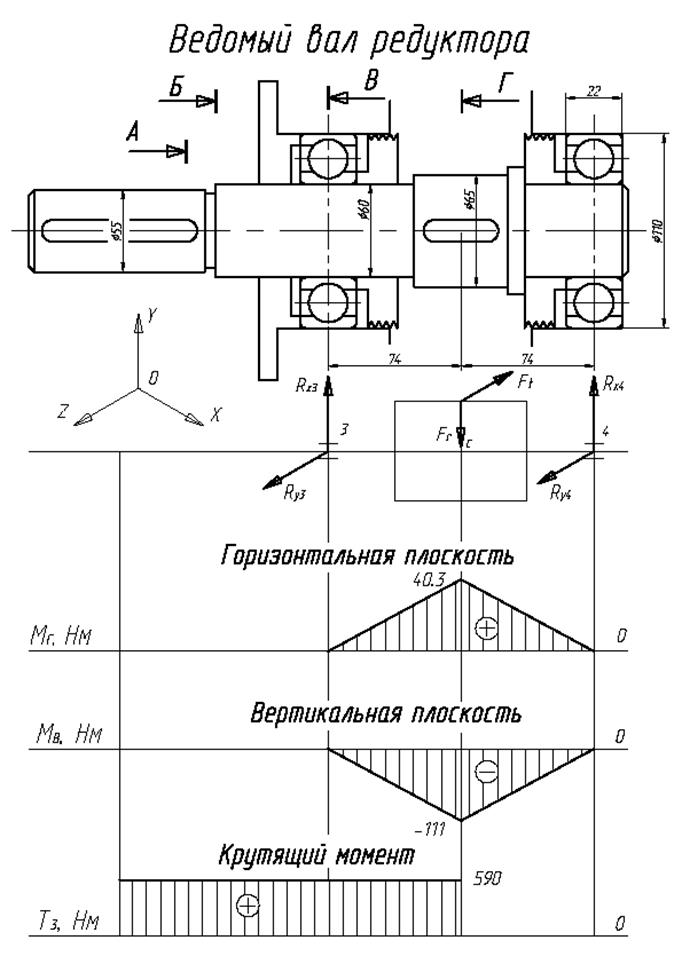

Прорисовываем валы согласно рассчитанным диаметрам: - для ведущего вала: dв1=35 мм – диаметр вала под посадку шкива ременной передачи; dп1=40 мм – диаметр вала под подшипниками. - для ведомого вала: dв2=55 мм – диаметр вала под посадку полумуфты; dп2=60 мм – диаметр вала под подшипниками; dк2=65 мм – диаметр вала под колесом.

Прорисовыаем подшипники, принятые для валов: - для ведущего вала: однорядные шариковые подшипники легкой серии 208 ГОСТ 8338-75 [1, c.393]: d=40 мм; D=80 мм; В=18 мм; С=32.0 кН и С0=17.8 кН.

- для ведомого вала: радиальные шариковые подшипники легкой серии 212 ГОСТ 8338-75 [1, c.395]: d=60 мм; D=110 мм; В=22 мм; С=52.0 кН и С0=31.0 кН.

Ширину корпуса редуктора принимаем как 2.0 × В » 2.0 ×22=44 мм - глубина подшипниковых гнезд. Приняли В=41 мм

Измерением определяем расстояния от осей подшипников до оси редуктора, необходимые для расчетов реакций опор подшипников.

L1=72 мм; L2=92 мм; L3=74 мм.

6. Конструктивные размеры шестерни и колеса редуктора

Шестерню выполняем за одно целое с валом; ее размеры определены выше: d1=100.00 мм; da1=108.00 мм; b1=53 мм. Колесо кованое d2=400.00 мм; da2=408.00 мм; b2=50 мм. Диаметр ступицы dст=1.6dк2=1.6×65=104 мм; длина ступицы lст=(1.2¸1.5)dк2=(1.2¸1.5)×65=78¸97.5 мм, принимаем lст=90 мм. Толщина обода dо=(2.5¸4)m=(2.5¸4)×4.0=10.0¸16.0 мм, принимаем dо=14.0 мм. Толщина диска C=0.3×b2=0.3×50=15 мм, принимаем С=15 мм.

7. Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки: d=0.025aw+1=0.025×250+1=6.25 мм, принимаем d=8 мм. d1=0.02aw+1=0.02×250+1=6 мм, принимаем d1=8 мм (по технологии литья). Толщина фланцев (поясов) корпуса и крышки: верхнего пояса корпуса и пояса крышки b=1.5d=1.5×8=12 мм; b1=1.5d1=1.5×8=12 мм; нижнего пояса корпуса p=2.35d=2.35×8=18.8 мм; принимаем p=20 мм. Диаметр болтов: фундаментных d1=(0.03¸0.036)aw+12=(0.03¸0.036)×250+12=19.5¸21 мм; принимаем фундаментные болты с резьбой М20; крепящих крышку к корпусу у подшипников d2=(0.7¸0.075)d1=(0.7¸0.75)20=14¸15 мм; принимаем болты с резьбой М12; соединяющих крышку с корпусом d3=(0.5¸0.6)d1=(0.5¸0.6)×20=10¸12 принимаем болты с резьбой М10.

8. Проверочный расчет подшипников Ведущий вал Из предыдущих расчетов имеем Ft=3000 H; Fr=1090 H; FB=1092 H; из компоновки l1=72 мм; l2=92 мм

Определение реакций в опорах подшипников а) горизонтальная плоскость (X0Z)

Проверка: б) вертикальная плоскость (Y0Z)

Строим эпюры по характерным точкам. Горизонтальная плоскость. MС=−RX1×l1=−1243×0.072≈−89.5 Н×м; M2=−

Вертикальная плоскость. M=−RY1×l1=−150×0.072=−108 Н×м.

Определяем суммарные радиальные реакции

Намечаем радиальные однорядные шариковые подшипники легкой серии 208 ГОСТ 8338-75 [1, c.393]: d=40 мм; D=80 мм; В=18 мм; С=32.0 кН и С0=17.8 кН. Эквивалентная нагрузка PЭ=Pr=1948 Н. Расчетная долговечность, млн. об.

Расчетная долговечность, ч

где n2=240 об/мин – частота вращения ведущего вала редуктора. Рассчитанная долговечность подшипника значительно превосходит требуемую. Ставить на вал подшипники особо легкой или узкой серии не целесообразно вследствие их малой распространенности. Дополнительная долговечность подшипников нужна, так как в процессе работы на валу редуктора могут появиться консольные нагрузки, которые значительно снижают срок службы подшипника. Принимаем для ведущего вала однорядные шариковые подшипники легкой серии 208 ГОСТ 8338-75 [1, c.393].

Из предыдущих расчетов имеем Ft=3000 H; Fr=1090 H; из компоновки l2=74 мм.

Определение реакций в опорах подшипников а) горизонтальная плоскость (X0Z)

б) вертикальная плоскость (Y0Z) Строим эпюры по характерным точкам. Горизонтальная плоскость. MС=RX3×l2=545×0.074≈40.3 Н×м; Вертикальная плоскость. M=-RY3×l2=-1500×0.074=-111 Н×м. Определяем суммарные радиальные реакции

Намечаем радиальные однорядные шариковые подшипники легкой серии 212 ГОСТ 8338-75 [1, c.393]: d=60 мм; D=110 мм; В=22 мм; С=52.0 кН и С0=31.0 кН. Эквивалентная нагрузка PЭ=Pr3=1340 Н. Расчетная долговечность, млн. об.

Расчетная долговечность, ч

где n3=200 об/мин – частота вращения ведущего вала редуктора. Расчетная долговечность принятых подшипников больше установленной по ГОСТ 16162-85, равной 10000 часов [1, c.307] и требуемой по заданию и равной 25300 часов.

9. Проверка прочности шпоночных соединений

Материал шпонок - сталь 45 нормализованная.

Допускаемые напряжения смятия при стальной ступице [sсм]=100¸120 МПа. Ведущий вал: d=35 мм; b×h=10

Ведомый вал Под посадкой полумуфты: d=55 мм; b×h=16

Под колесом: d=65 мм; b×h=18

Условие sсм <[sсм]=100…120 МПа выполнено для всех шпоночных соединений.

10. Уточненный расчет валов Ведущий вал Материал вала тот же, что и для шестерни – сталь 45, улучшение. По табл. 3.3 [1, c.34] при диаметре заготовки 90-120 мм (da1=108.00 мм) среднее значение sв=730 МПа. Предел выносливости при симметричном цикле изгиба s–1»0.43sв=0.43×730»314 МПа. Предел выносливости при симметричном цикле касательных напряжений t –1»0.58s–1=0.58×314»182 МПа.

Сечение А–А Диаметр вала в этом сечении 35 мм. Концентрация напряжений обусловлена наличием шпоночной канавки [1, c.165]: ks= 1.78 и kt=1.7; масштабные факторы es=0.86 и et=0.75 [1, c.166]; коэффициенты ys»0.2 и yt»0.1 [1, с.163, c.166]. Крутящий момент Т2=150×103 Н×мм. Изгибающий момент в горизонтальной плоскости

Момент сопротивления кручению (d=35 мм; b=10 мм; t1=5 мм)

Момент сопротивления изгибу

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Коэффициент запаса прочности по касательным напряжениям

Коэффициент запаса прочности по нормальным напряжениям

Результирующий коэффициент запаса прочности для сечения А–А

Сечение Б–Б Концентрация напряжений обусловлена переходом от Æ35 мм к Æ40 мм: при Изгибающий момент в горизонтальной плоскости

Осевой момент сопротивления

Полярный момент сопротивления

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Коэффициент запаса прочности по касательным напряжениям

Коэффициент запаса прочности по нормальным напряжениям

Результирующий коэффициент запаса прочности для сечения Б–Б

Сечение В–В Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом [1, c.166] dп=40 мм; Изгибающий момент Осевой момент сопротивления

Полярный момент сопротивления

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Коэффициент запаса прочности по касательным напряжениям

Коэффициент запаса прочности по нормальным напряжениям

Результирующий коэффициент запаса прочности для сечения В–В

Сводим результаты проверки в таблицу:

Полученные значения запасов прочности для сечений ведущего вала выше допускаемых [s]=2.5 [1, с.162].

Ведомый вал Материал вала – сталь 45, нормализованная sв=780 МПа [1, c.35]. Предел выносливости s –1 =0.43×570=246 МПа и t –1=0.58×246=142 МПа.

Сечение А–А Диаметр вала в этом сечении 55 мм. Концентрация напряжений обусловлена наличием шпоночной канавки [1, c.165]: ks=1.78 kt=1.7; масштабные факторы es=0.81 и et=0.69 [1, c.166]; коэффициенты ys»0.2 и yt»0.1 [1, с.163, c.166]. Крутящий момент Т3=590×103 Н×мм. Момент сопротивления кручению (d=55 мм; b=16 мм; t1=6 мм)

Амплитуда и среднее напряжение цикла касательных напряжений

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения А–А

Сечение Б–Б Концентрация напряжений обусловлена переходом от Æ55 мм к Æ60 мм: при Осевой момент сопротивления

Полярный момент сопротивления

Амплитуда и среднее напряжение цикла касательных напряжений

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения Б-Б

Сечение В–В Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом [1, c.166] dп=60 мм; Осевой момент сопротивления

Полярный момент сопротивления

Амплитуда и среднее напряжение цикла касательных напряжений

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения В–В

Сечение Г–Г Концентрация напряжений обусловлена наличием шпоночной канавки [1, c.165]: ks=1.79 и kt=1.7; масштабные факторы es=0.78 и et=0.66; d=65 мм; b=18 мм; t1=7 мм; коэффициенты ys»0.2 и yt»0.1 [1, с.163, c.166]. Изгибающий момент в горизонтальной плоскости

изгибающий момент в вертикальной плоскости

суммарный изгибающий момент в сечении Г-Г

Момент сопротивления кручению (d=65 мм; b=18 мм; t1=7 мм)

Момент сопротивления изгибу

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения Г-Г

Сводим результаты проверки в таблицу:

Полученные значения запасов прочности для сечений ведомого вала выше допускаемых [s]=2.5 [1, с.162].

11. Выбор сорта масла Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны V определяем из расчета 0.25 дм3 масла на 1 кВт передаваемой мощности: V=0.25×3.8»1.0 дм3. По табл. 10.8 [1, c.253] устанавливаем вязкость масла. При контактных напряжениях sH=419 МПа и скорости v=1.3 м/с рекомендуемая вязкость масла должна быть примерно равна 34×10–6 м2/с. По табл. 10.10 [1, c.253] принимаем масло индустриальное И– 30А (по ГОСТ 20799–75*). Камеры подшипников заполняем пластичным смазочным материалом УТ–1 [1, c.203], периодически пополняем его закладкой во время текущих и плановых ремонтов.

12. Сборка редуктора

1. Собираем узел ведущего вала. а) надеваем на ведущий вал разбрызгиватели и мазеудерживающие кольца; б) напрессовываем на ведущий вал подшипники, предварительно нагретые в масле до 700 С. 2. Собираем узел ведомого вала. а) вкладываем шпонку в паз ведомого вала; б) напрессовываем на ведомый вал предварительно нагретое в масле до 700 С зубчатое колесо; в) надеваем на ведомый вал мазеудерживающие кольца; г) напрессовываем на ведомый вал подшипники, предварительно нагретые в масле до 700 С. 3. Вкладываем собранные узлы ведущего и ведомого валов в корпус редуктора, закрываем крышку, забиваем штифты и обтягиваем разъем корпуса. 6. Закрываем крышки подшипниковых узлов, предварительно установив наборы регулировочных прокладок и вложив мазь в камеры подшипниковых узлов. 7. Обтягиваем крышки подшипниковых узлов. 8. Устанавливаем шпонки, смотровой лючок, маслоуказатель, пробку сливного отверстия. 9. Заливаем масло в редуктор. 10. После приработки редуктор готов к эксплуатации.

13.Заключение

14.Литература:

1. Курсовое проектирование деталей машин: Учеб. пособие для учащихся машиностроительных специальностей техникумов / С.А. Чернавский и др. – 2-е изд., перераб. и доп. –М.: Машиностроение, 1988. –416 с.: ил. 2. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие для техникумов. – М.: Высш. шк., 1991. – 432 с.: ил. 3. Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. - 8-е изд., перераб. и доп. Под ред. И.Н. Жестковой. - М.: Машиностроение, 2001. -920 с.: ил.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

мм;

мм;  мм; da1=108 мм; da2=408 мм;

мм; da1=108 мм; da2=408 мм; Н.

Н.

– относительно опоры 2;

– относительно опоры 2; Н.

Н. – относительно опоры 1;

– относительно опоры 1;

.

. Н.

Н. Н×м.

Н×м. Н;

Н; Н.

Н. млн. об.

млн. об. ч,

ч,

Н.

Н. Н.

Н. Н;

Н; млн. об.

млн. об. ч,

ч,

Напряжение смятия определим по формуле

Напряжение смятия определим по формуле .

. 8 мм; t1=5 мм; длина шпонки l=70 мм; момент на ведущем валу T2=150×103 Н×мм;

8 мм; t1=5 мм; длина шпонки l=70 мм; момент на ведущем валу T2=150×103 Н×мм; MПа <[sсм].

MПа <[sсм]. МПа <[sсм].

МПа <[sсм]. МПа <[sсм].

МПа <[sсм]. Н×мм..

Н×мм.. мм3.

мм3. мм3.

мм3. МПа.

МПа. МПа; среднее напряжение

МПа; среднее напряжение  .

. .

. .

. .

. и

и  коэффициенты концентрации напряжений ks=2.3 и kt=1.36 [1, c.163]; масштабные факторы es=0.86 и et=0.75 [1, c.166].

коэффициенты концентрации напряжений ks=2.3 и kt=1.36 [1, c.163]; масштабные факторы es=0.86 и et=0.75 [1, c.166]. Н×мм.

Н×мм. мм3.

мм3. мм3.

мм3. МПа.

МПа. МПа; среднее напряжение

МПа; среднее напряжение  .

. .

. .

. .

. и

и  ; принимаем ys=0.2 и yt=0.1.

; принимаем ys=0.2 и yt=0.1. Н×мм

Н×мм мм3.

мм3. мм3.

мм3. МПа.

МПа. МПа; среднее напряжение

МПа; среднее напряжение  .

. .

. .

. мм3.

мм3. МПа.

МПа. .

. .

. и

и  коэффициенты концентрации напряжений ks=2 и kt=1.3 [1, c.163]; масштабные факторы es=0.81 и et=0.69 [1, c.166].

коэффициенты концентрации напряжений ks=2 и kt=1.3 [1, c.163]; масштабные факторы es=0.81 и et=0.69 [1, c.166]. мм3.

мм3. мм3.

мм3. МПа.

МПа. .

. .

. и

и  ; принимаем ys=0.2 и yt=0.1.

; принимаем ys=0.2 и yt=0.1. мм3.

мм3. мм3.

мм3. МПа.

МПа. .

. .

. Н×мм;

Н×мм; Н×мм;

Н×мм; Н×мм.

Н×мм. мм3.

мм3. мм3.

мм3. МПа.

МПа. МПа; среднее напряжение

МПа; среднее напряжение  .

. .

. .

.