|

|

Результаты вычислений занесем в таблицу.Изобразим схему редуктора. Исходя из передаточного числа, подберем числа зубьев для каждого колеса. Число зубьев центрального колеса планетарной передачи берём из диапазона Z1>18..22 Z3≥80, Z2>25. Z1=20 Число зубьев неподвижного колеса определяется по формуле Виллиса: Z3=(Uст-1)*Z1=(6.7-1)*20=114; Число зубьев сателлитов определяем из условия соосности: Z1+Z2=Z3-Z2 ; Z2=(Z3-Z1)/2=(114-20)/2=47; Определим максимально возможное кол-во сателлитов. 1. Условие соседства, из которого определяем максимально возможное количество сателлитов (Kmax):

2.Из условия сборки определяем точное число сателлитов: С-должно быть целым числом. p – количество полных оборотов водила, начинаем с нуля. Возьмём p = 0, тогда:

3. Определение вращающих моментов на промежуточных валах редуктора и частот вращения промежуточных валов. Воспользуемся формулой: TN=200 H*м – вращающий момент выходном валу редуктора; ηст=0.96, КПД ступени берут из диапазона (0.96..0.98);

Определим частоту вращения валов.

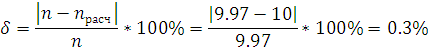

Определим погрешность:

Такая погрешность допустима. Результаты вычислений занесем в таблицу.

4.Вычисляем межосевое расстояния aw из расчёта на контактную прочность закрытой зубчатой передачи и определим размеры колес.

KH - коэффициент нагрузки, равный КHβ*КHC, где Кнβ учитывает неравномерность распределения нагрузки по ширине венца зубчатого колеса (1,1 ..1,4); KHC - учитывает неравномерность распределения нагрузки между сателлитами (1,1.. 1,4); Принимаем Кнβ = 1,1 ; KHC = 1,1 => KH = 1,1*1,1 = 1,2.

Рассмотрим 1 ступень:

Рассчитаем модуль:

Уточним межосевое расстояние:

Рассчитаем диаметры делительных окружностей, окружностей впадин и вершин: Диаметр делительной окружности : di = m·zi; Диаметр окружности вершин: dai = m·(zi+2·hа*), где hа* = 1 – коэффициент высоты головки зуба эвальвентного зубчатого колеса для колёс с наружными зубьями. dai = m·(zi – 2· hа* + Диаметр окружности впадин: dfi = m·zi + 2·m·(hа*+c*) – для колес с внутренними зубьями dfi = m·zi - 2·m·(hа*+c*) – для колес с наружными зубьями где с* - коэффициент радиального зазора, зависит от модуля: c* = Ширина венца зубчатого колеса: b2 = Ψba· awi ; b1 = b3 = b2+(2;3мм) di=m*Zi; d1=0.8*20=16мм; d2=0.8*47=37.6мм; d3=0.8*114=91.2мм ; dai=m*(Zi+2*ha’); da1=0.8*(20+2*1)=17.6мм; da2=0.8*(47+2*1)=39.2мм; da3=( Z3-2*ha’+15.2/z3)*m=(114-2*1+15.2/114)*0.8=89.7мм; dfi=m*Zi -2*m*(ha’+c’); df1=16-1.6*1.35=13.84мм; df2=37.6-1.6*1.35=35.44мм; df3=m*Z3+2*m(ha’+c’)=93.36мм; Далее рассчитаем ширину колес: b2= b1 =b3= b2+3мм=7мм; Рассмотрим 2 ступень:

Рассчитаем модуль:

Уточним межосевое расстояние:

Рассчитаем диаметры делительных окружностей, окружностей впадин и вершин: di=m*Zi; d1=1.5*20=30 мм; d2=1.5*47=70.5мм; d3=1.5*114=171мм ; dai=m*(Zi+2*ha’); da1=1.5*(20+2*1)=33мм; da2=1.5*(47+2*1)=73.5мм; da3=( Z3-2*ha’+15.2/z3)*m=(114-2*1+15.2/114)*1.5=168.2мм; dfi=m*Zi -2*m*(ha’+c’); df1=30-3*1.25=26.25мм; df2=70.5-3*1.25=66.75мм; df3=m*Z3+2*m(ha’+c’)=174.75мм; Далее рассчитаем ширину колес: b2= b1 =b3= b2+3мм=11мм; Рассмотрим 3 ступень:

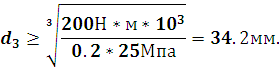

Рассчитаем модуль:

Уточним межосевое расстояние:

Рассчитаем диаметры делительных окружностей, окружностей впадин и вершин: di=m*Zi; d1=2.25*20=45 мм; d2=2.25*47=105.75мм; d3=2.25*114=256.5мм ; dai=m*(Zi+2*ha’); da1=2.25*(20+2*1)=49.5мм; da2=2.25*(47+2*1)=110.25мм; da3=( Z3-2*ha’+15.2/z3)*m=(114-2*1+15.2/114)*2.25=252.3мм; dfi=m*Zi -2*m*(ha’+c’); df1=45-2*2.25*1.25=39.375мм; df2=105.75-2*2.25*1.25=100.125мм; df3=m*Z3+2*m(ha’+c’)=262.125мм; Далее рассчитаем ширину колес: b2= b1 =b3= b2+3мм=22мм; Определим диаметры валиков на всех ступенях, воспользуемся формулой:

Т – Вращающий момент на валу, [Н·мм]

для стали 45. Принимаем

С учетом того что d1=d2=20мм; d3=35мм. 5. Силовой анализ. I ступень:

r wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">

Используя план сил найдем

II ступень:

r wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">

Используя план сил найдем

III ступень:

r wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">

Используя план сил найдем

8.Расчет зубьев зубчатых колес на прочность. Для I и II ступени используем Сталь 45,для III ступени Сталь 40Х.

-предел текучести;

Рабочее контактное напряжение: Для Стали 45 контактное напряжение: 1-ая ступень: 2-ая ступень: Для Стали 40Х контактное напряжение: 3-тья ступень: Для колес 3-ей ступени проверим на прочность по напряжения изгиба: 9.Расчет валов. 9.1.Расчет валов промежуточных ступеней на кручение: Рабочее касательное напряжение: где Допускаемое касательное напряжение уменьшаем на 20%,т.к. в этом расчете пренебрегаем изгибом вала. Материал -Сталь 45 1-ая ступень: 2-ая ступень:

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

- угол между сателлитами.

- угол между сателлитами. = 1 - коэффициент высоты головки зуба зубчатого колеса с эвольвентным профилем зубьев.

= 1 - коэффициент высоты головки зуба зубчатого колеса с эвольвентным профилем зубьев. следовательно, максимально возможное число сателлитов равно трем, проверим это кол-во по условию сборки:

следовательно, максимально возможное число сателлитов равно трем, проверим это кол-во по условию сборки: , где

, где ; С – целое число.

; С – целое число.

- передаточное число от первого колеса ко второму, при неподвижном водиле;

- передаточное число от первого колеса ко второму, при неподвижном водиле;

- момент на входе ступени [H*мм];

- момент на входе ступени [H*мм]; =

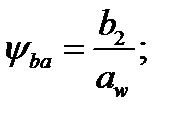

=  – коэффициент относительной ширины передачи, берем в диапазоне (0,05…0,25);

– коэффициент относительной ширины передачи, берем в диапазоне (0,05…0,25); -ширина колеса.

-ширина колеса. - допускаемое контактное напряжение, зависит от материала, в нашем случае для стали равно 600 МПа = 600 Н/мм2

- допускаемое контактное напряжение, зависит от материала, в нашем случае для стали равно 600 МПа = 600 Н/мм2

теперь подберем в соответствии с Гостом стандартный модуль, взяв его значение в большую сторону от расчетного значения: m=0.8

теперь подберем в соответствии с Гостом стандартный модуль, взяв его значение в большую сторону от расчетного значения: m=0.8

) – с внутренними зубьями

) – с внутренними зубьями

b2=4мм;

b2=4мм;

теперь подберем в соответствии с Гостом стандартный модуль, взяв его значение в большую сторону от расчетного значения: m=1.5

теперь подберем в соответствии с Гостом стандартный модуль, взяв его значение в большую сторону от расчетного значения: m=1.5

b2=8мм;

b2=8мм;

теперь подберем в соответствии с Гостом стандартный модуль, взяв его значение в большую сторону от расчетного значения: m=2.25,

теперь подберем в соответствии с Гостом стандартный модуль, взяв его значение в большую сторону от расчетного значения: m=2.25,

b2=19мм;

b2=19мм;

– допустимое напряжение кручения, берется из диапазона (20…25) МПа,

– допустимое напряжение кручения, берется из диапазона (20…25) МПа,  = 25 МПа = 25 Н/мм2

= 25 МПа = 25 Н/мм2

=16мм из характеристики двигателя(на схеме dI), имеем dдв=16мм; В целях упрощения конструкции выполняем колеса 1-ой и 2-ой ступеней одинаковых размеров, взятых из 2-ой ступени.

=16мм из характеристики двигателя(на схеме dI), имеем dдв=16мм; В целях упрощения конструкции выполняем колеса 1-ой и 2-ой ступеней одинаковых размеров, взятых из 2-ой ступени.

– сила, которая действует на второе колесо, со стороны первого.

– сила, которая действует на второе колесо, со стороны первого. = 750 Н*мм;

= 750 Н*мм;  = 16 мм;

= 16 мм;  =

=  = 0,9397; К = 2.

= 0,9397; К = 2.

опоры.

опоры.

где

где  – масса сателлита

– масса сателлита – межосевое расстояние

– межосевое расстояние – диаметр окружности вершин

– диаметр окружности вершин - угловая скорость

- угловая скорость

;

;

сила в кинематической паре сателлит-водило.

сила в кинематической паре сателлит-водило. :

:

- момент вращения на третьем колесе.

- момент вращения на третьем колесе.

– сила, которая действует на второе колесо, со стороны первого.

– сила, которая действует на второе колесо, со стороны первого. = 4830 Н*мм;

= 4830 Н*мм;

– сила, которая действует на второе колесо, со стороны первого.

– сила, которая действует на второе колесо, со стороны первого. = 31090 Н*мм;

= 31090 Н*мм;

:

:

- момент вращения третьего колеса.

- момент вращения третьего колеса.

Сталь 45 ГОСТ 1050-60 Сталь 40Х ГОСТ 4543-77

Сталь 45 ГОСТ 1050-60 Сталь 40Х ГОСТ 4543-77 НВ-твердость;

НВ-твердость; -предел прочности;

-предел прочности; -предел выносливости для симметричного цикла напряжений

-предел выносливости для симметричного цикла напряжений [3]

[3] передаточное число от первого ко второму колесу при неподвижном водиле;

передаточное число от первого ко второму колесу при неподвижном водиле;

коэффициент нагрузки. Определяется по формуле:

коэффициент нагрузки. Определяется по формуле:

коэффициент неравномерности распределения нагрузки по длине контакта. Берется из справочника в зависимости от параметра

коэффициент неравномерности распределения нагрузки по длине контакта. Берется из справочника в зависимости от параметра

коэффициент неравномерности распределения нагрузки между сателлитами. Берется из справочника в зависимости от степени точности.

коэффициент неравномерности распределения нагрузки между сателлитами. Берется из справочника в зависимости от степени точности.

[3]

[3]

[3]

[3] -момент на входном колесе;

-момент на входном колесе; -ширина зуба III-ей ступени, мм;

-ширина зуба III-ей ступени, мм; -модуль зуба, мм;

-модуль зуба, мм; -число зубьев 1ого колеса;

-число зубьев 1ого колеса; -число сателлитов;

-число сателлитов; -коэффициент формы зуба;

-коэффициент формы зуба; -коэффициент, учитывающий распределение нагрузки по длине зуба;

-коэффициент, учитывающий распределение нагрузки по длине зуба; -коэффициент динамической нагрузки, зависящий от степени точности зуб. Колеса и его окружной скорости;

-коэффициент динамической нагрузки, зависящий от степени точности зуб. Колеса и его окружной скорости; -коэффициент неравномерности распределения нагрузки между сателлитами;

-коэффициент неравномерности распределения нагрузки между сателлитами;

[3]

[3] -крутящий момент на валу;

-крутящий момент на валу; -полярный момент сопротивления площади сечения;

-полярный момент сопротивления площади сечения; где d-диаметр вала;

где d-диаметр вала; где n=2...3

где n=2...3