|

|

V. Подведение итогов занятияI. Организационная часть (2 мин.) 1. Проверка присутствия учащихся и их подготовленности к уроку. 2. Ознакомление учащихся с планом работы на уроке. II. Опрос по предыдущему материалу (3 мин.). 1.Что такое приспособление? 2.Какие виды приспособлений бывают? 3.Из каких основных элементов состоит приспособление? III. Объяснение нового материала (30 мин.). 1. Сообщение темы и цели урока. 2. Запись темы на доске. 3. Изложение нового материала Механизированные приводы. Основные виды механизированных приводов. Ручным зажимам свойственна универсальность, надёжность, рабочий приспосабливается к усилию зажима. Вместе с этим, у них малая производительность, рабочий утомляется, поэтому, если время закрепления составляет 7…10% от времени всей операции, применяют механизированный зажим (применяются в мелкосерийном и единичном производстве). Одной рукой без рывка рабочий создаёт усилие Q = 12 кгс; при плече приложения силы L = 300 мм усилие составляет Q = 40…50 кгс. Чем больше рабочий производит закреплений, тем слабее нужно закладывать усилие зажима (на 1000 закреплений/раскреплений нужно применять силу зажима порядка 6…8 кгс). Механизированные приводыприспособлении - устройства, служащие для приведения в действие рабочих органов (силовых) приспособлений, без приложения физической силы оператора. Роль оператора сводится к общему управлению приспособлением. Механизированный привод позволяет автоматизировать процесс обработки. Механизированные приводы бывают: 1. Пневматические. 2. Гидравлические (в т.ч. механо-гидравлические и пневмо-гидравлические). 3. Вакуумные. 4. Электромагнитные. 5. Центробежно-инерционные. 6. Электрические. 7. Приводы от сил резания и т.д. Пневматические приводы. Применяются в массовом, крупносерийном и серийном производствах. Реже используются в мелкосерийном. Для работы в пневмоприводах используют сжатый воздух Р = 4 – 6 кГ/см2 (0,4 – 0,6 МПа). Он должен быть очищен от влаги, механических примесей и кислот. Преимущества пневмоприводов: · Простота конструкции и эксплуатации. · Быстрота действия – 0,6 – 1,5 с. · Непрерывность действия зажимнного усилия. · Возможность регулирования силы зажима. К недостаткам можно отнести: · Неплавное действие; · Большие габариты при больших усилиях (для устранения недостатка можно применять двойной пневмоцилиндр – 2 поршня на одном штоке); · Малое давление воздуха в магистрали; · При давлении р > 0,6 МПа наблюдается конденсация и замерзание влаги в магистралях (для устранения применять величину давления не больше 0,4 МПа); Состоят пневмоприводы из пневмодвигателя, пневматической аппаратуры и пневмосети, представляющей собой трубы, рукава, каналы и соединения. Поршневые двигатели. Приводы одностороннего действия.

Рисунок 1.1 – Общая схема привода одностороннего действия

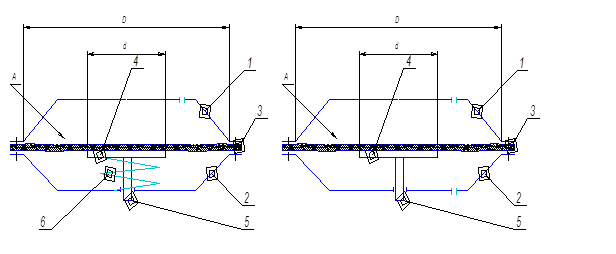

В пневмоцилиндре шток 5 вместе с поршнем 3 под действием воздуха, поступающего в полость А цилиндра 2 перемещается (рабочий ход), создавая силу Р, которая через промежуточные рычаги, кулачки, клинья и т.п. (рисунок 1.1). передается на зажимное устройство, закрепляющее обрабатываемую деталь. Для снятия зажимной силы с обрабатываемой поверхности поворачивают кран 1 в положение, при котором полость А сообщается с атмосферой. При этом воздух выталкивается из цилиндра под действием возвратной пружины 4, перемещающей поршень со штоком в обратном направлении, освобождая обработанную деталь. Двигатели одностороннего действия рекомендуется применять, когда усилия при холостом ходе невелики. Эти двигатели не требуют уплотнения штока, вдвое уменьшается расход воздуха на цикл зажима. Недостаток их состоит в том, что при рабочем ходе часть усилия зажима затрачивается на сжатие пружины. Приводы двухстороннего действия. В цилиндре двухстороннего действия и рабочий и холостой ход осуществляются под действием сжатого воздуха. Воздух поочередно поступает в полость «А» пневмоцилиндр для закрепления обрабатываемой детали и в полость Б для ее освобождения (рисунок 1.2). Эти двигатели применяются при большой длине хода, когда в приспособлении есть самотормозящие звенья, требующие значительных усилий при возвращении в исходное положение зажимных элементов.

Рисунок 1.2 – Общая схема привода двустороннего действия Уплотнения. Для нормальной работы пневмоцилиндров требуется герметичность и изоляция друг от друга его полостей. Для этого применяются уплотнения, которые соединяют между собой поршень и цилиндр, шток и крышку и неподвижные соединения (крышка и цилиндр). Основные требования к уплотнениям: · Герметичность при всех рабочих режимах; · Высокая износостойкость и минимальные потери на трение (в пределах 150 000 ходов поршня). · Надежность работы при высоких и низких температурах и способность не разрушаться в результате химического взаимодействия с уплотняемой средой. · Удобство монтажа, демонтажа и отсутствие необходимости подтяжки и регулировки при эксплуатации. · Экономичность. В современных конструкциях пневмодвигателей применяются 2 типа уплотнений (рисунок 1.3): 1. Манжеты V-образного сечения из маслостойкой резины для уплотнения поршней и штоков. 2. Кольца круглого сечения из маслостойкой резины по ГОСТ 9833-73 для уплотнения поршней, штоков и неподвижных соединений.

Рисунок 1.3 – Типы уплотнений

При сборке манжеты устанавливаются с натягом, т.е. D1 - наружный диаметр манжеты больше Dц – наружного диаметра цилиндра. При поступлении в цилиндр рабочей среды (сжатого воздуха или масла) она как клин распирает лепестки манжеты и автоматически уплотняет сопряжение движущихся частей. Кольца круглого сечения также уплотняются автоматически. Они закладываются в прямоугольные канавки, высота которых меньше диаметра d сечения кольца, а ширина b – больше, что необходимо для нормальной работы кольца. Кольца устанавливаются в канавку с натягом, обеспечивающим предварительное уплотнение. С поступлением в цилиндр рабочей среды кольцо перемещается к стенке канавки (в направлении потока воздуха или масла) и деформируясь принимает D-образную форму. Степень уплотнения возрастает с увеличением давления рабочей среды. В двигателях двухстороннего действия на поршне требуется две V-образные манжеты, а кольцо круглого сечения – одно, т.к. последнее обеспечивает уплотнение в обе стороны. При уплотнении Vобразными манжетами требуются: посадка в сопряжении поршня с цилиндром: При уплотнении кольцами требуется посадка Диафрагменные приводы. Могут быть одностороннего действия и двухсторннего, с тарельчатой или плоской диафрагмой. По методу компоновки с приспособлением делятся на прикрепляемые (стационарные и вращающиеся) и встроенные (рисунок 1.4).

Рисунок 1.4 – Общая схема диафрагменного привода Пневмокамера состоит из двух штампованных или литых чашек 1 и 2, между которыми зажата резинотканевая диафрагма 3. Диафрагму изготавливают из маслостойкой ткани пропитанной и покрытой с двух сторон

Рисунок 1.5 – Типы диафрагменных приводов

маслостойкой резиной (рисунок 1.5). Толщина диафрагмы – 4 – 10 мм. При подаче сжатого воздуха в полость А диафрагма оказывает давление на шайбу 4 штока 5 и перемещает его вниз. Обратный ход штока происходит под действием пружины 6. Угол выпуклости диафрагмы обычно = 45° для увеличения хода штока L = 2h (где h – стрела выпуклости). Корпус и крышку (изготавливают) льют из чугуна или алюминиевого сплава АЛ9В, АЛ10В или из пластмассы – волокнита. Преимущества диафрагменных приводов: · Отсутствует утечка воздуха из рабочей части камеры. · Простота изготовления. · Меньшие размеры и вес. · Высокая долговечность простота ремонта. Ресурс от 6000 до 1 млн. включений. · Нечувствительна к качеству воздуха. · Не требует смазки. Недостатки: · Относительно малый ход штока (до 30 мм). · Непостоянство усилия на штоке.

Требования к механизированным приводам. Привод – совокупность механизмов, передающих движение от источника энергии до элемента, выполняющего заданное движение в станке. Назначение привода: приводы предназначены для осуществления рабочих, вспомогательных и установочных перемещений. Их делят на приводы главного движения (обеспечивают скорость резания) и приводы подач (для координатных и вспомогательных перемещений). Требования к приводу: Общие: соответствие основных характеристик привода (v перемещения, мощности, крутящего момента, характеристика диапазона регулирования скорости и т.д.) Технологические требования: · обеспечение обработки деталей заданной номенклатуры с заданной производительностью, точностью и параметрами шероховатости; · обеспечение заданных конструктивно-технологических требований по характеристикам точности перемещения рабочего органа, уровню автоматизации управления приводом, удобство компоновки; · надежность привода в эксплуатации, особенно ограничение перегрузок при переходных процессах; · высокий КПД привода, чтобы был минимум энергетических потерь; · ограничение уровня шума (ниже нормы); · применение унифицированных типовых стандартизованных покупных узлов-агрегатов, других элементов приводов; · рациональные габариты, материалоемкость и стоимость привода. Виды приводов: В общем случае в привод входит источник движения (двигатель), механизм изменения передаточного отношения, механизмы вкл/выкл реверсирования, исполнительный орган. В станках применяют приводы: · вращательного движения; · прямолинейного; · периодического (храповые механизмы, мальтийские кресты) Для главного движения самый распространенный привод – электромеханический (электродвигатель пост. или переменного тока + механическая часть: зубчатые, фрикционные передачи + передаточные механизмы, коробки скоростей, кулисные передачи, кулачковые механизмы, исполнительный орган (как правило шпиндель)). В станках с прямолинейным (возвратно-поступательным) движением (строгальные, долбежные, протяжные станки) кроме электромеханического используют гидроприводы (гидродвигатель (силовой гидроцилиндр или гидромотор с источником энергии – насосом) + управляющее устройство (дроссели, распределители) + передача к раб. органу) Особенность станков с ЧПУ: каждый привод имеет свой источник движения (электро- или гидродвигатель).

IV. Закрепление нового материала (10 мин.) Закрепление нового материала производится с помощью тестовых заданий. Примеры тестовых заданий представлены в Приложении А.

V. Подведение итогов занятия Выставление отметок и их обоснование.

ПРИЛОЖЕНИЕ А

Тесты по теме Использование механических приводов в вспомогательных приспособлениях

Вариант I

Вариант II

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

или

или  , шероховатость обработки зеркала цилиндра Ra = 0.32 – 0.63 мкм, смазка умеренная.

, шероховатость обработки зеркала цилиндра Ra = 0.32 – 0.63 мкм, смазка умеренная. или

или  , зеркало цилиндра следует обрабатывать по Ra = 0.16 – 0.08 мкм, смазка обильная.

, зеркало цилиндра следует обрабатывать по Ra = 0.16 – 0.08 мкм, смазка обильная.