|

|

Извлечение минеральных частиц движущихся в вязкой среде при их разделении в магнитных и гравитационных полях

Сейчас рассмотрим движение минеральной частицы в вязкой среде, какой являются водные суспензии. В этом случае, кроме разделяющих сил и сил тяжести на частицу действуют напряжения сдвига и сила сопротивления движению (для мелких зерен — сила Аллена, для тонких — Стокса.) Тонкие частицы и бедные сростки можно извлекать только большими магнитными силами, в десятки раз превышающими силу тяжести. Для их извлечения необходимо увеличить длину зоны сепарации L и уменьшить высоту h. На рис. 5.2схематично изображена траектория движения извлекаемой частицы в зоне сепарации. Можно записать:

Примем, что движение частицы равномерно ускоренное, тогда h = 0,5at2 и v = at. На основании этого а = 2h/t2; v =2h/t, но t = L/ v и тогда v = = 2hv0/t. Сила сопротивления среды, по Стоксу, составляет:

где μ, ρ — соответственно вязкость и плотность среды. Сила, необходимая для придания частице скорости v, равна ускорению, поскольку мы оперируем удельными силами:

Удельная сила тяжести в жидкости должна быть равна:

или

При заданной, например, предельнодостижимой магнитной силе можно найти и другие важные параметры процесса сепарации (размеры частиц и рабочую зону). Решая уравнение (5.4) относительно d, не учитывая при этом силу, описываемую уравнением (5.5), получим:

где d — минимальный размер извлекаемой частицы. Необходимую длину зоны разделения найдем аналогичным путем:

Значительная часть магнитной силы затрачивается на преодоление трения частиц об окружающую среду. Для уменьшения диссипативных сил следует снизить скорость, а, следовательно, и объем пульпы, проходящей через рабочее пространство. По режиму массопередачи способы мокрой магнитной сепарации подразделяются на прямоточный, противоточный и полупротивоточный. Как видно из рис. 1.5, веер разделения продуктов сепарации в угловых единицах при прямоточном режиме — 90° > α >0°, противоточном — 180° > α > 90°, а при полупротивоточном — α ~ 180°. Каждый из этих режимов обладает специфическими технологическими особенностями и имеет свою область применения. В сепараторах эти режимы реализуются, как правило, за счет изменения конструкции ванны, а сам барабан и магнитная система изменяются редко. Исключение составляет, например, регенерационный сепаратор ЭБМ-80/170, который в противоточном режиме магнитную фракцию перебрасывает через барабан, как того требует необходимость обезвоживания магнитного продукта. Самым «старым» и отработанным из всех режимов является прямоточный, при котором почти вся длина рабочей зоны служит для перечистки концентрата. Однако прямоточный режим не может создать условий для высокого извлечения магнитной фракции, поскольку менее магнитные частицы, поднимаясь медленнее, чем более магнитные, встречают на своем пути к магниту слой ранее притянувшихся частиц, поэтому они могут оторваться и попасть в немагнитную фракцию (рис. 5.3). При противоточном режиме магнитная фракция движется в направлении, противоположном питанию. Здесь магнитная фракция сразу покидает рабочую зону, а извлечение магнитной фракции выше, чем при прямоточном режиме вследствие того, что условия притяжения слабомагнитных частиц более благоприятны: поверхность магнита свободна от других зерен.

Рис. 5.3. Режимы разделительного массопереноса и соответствующие им принципы устройства сепараторов типа ПБМ с прямоточной (а), с противоточной (б) и с полупротивоточной (в) ваннами

При полупротивоточном режиме исходный продукт направляется на магнитный ротор и удерживается им, а продукты сепарации отклоняются под прямыми углами в разные стороны (α = 180°) благодаря равнонаправленному движению магнита и потока. Такой режим наиболее выгоден для разделения тонких частиц, поскольку направление потока совпадает с направлением магнитной силы, что облегчает притяжение даже самых мелких магнитных частиц. При сепарации тонкоизмельченных частиц применяют их избирательное объединение путем постепенного повышения силы поля (флокуляция) и затем осаждение или отклонение из потока. Для извлечения тонких частиц весьма слабомагнитных минералов, для которых даже в сильных полях Fмнемного больше Fмех, необходимо стремиться использовать режим удерживания при разделении и прямоточный режим массопередачи, что позволит максимально увеличить извлечение. ЛЕКЦИЯ №6. ДИНАМИКА ЧАСТИЦ ПРИ СЕПАРАЦИИ В ЭЛЕКТРИЧЕСКОМ ПОЛЕ

а) Режим удерживания. Рассмотрим схему, изображенную на рис.6.1.

Рис.6.1. Силы, действующие на частицу, находящуюся на поверхности заземленного барабана.

Из этой схемы видно, что при криволинейном движении частиц, находящихся на поверхности заземленного ротора, последние притягиваются активной силой зеркального отображения F3и отрываются пассивными силами тяжести G и центробежными Fц. .Подставляя значения сил в уравнение F3 = G + Fц, найдем условие отрыва частиц от барабана под заданным углом α = ωt:

где т — масса частицы, кг ( Из выражений Действительно:

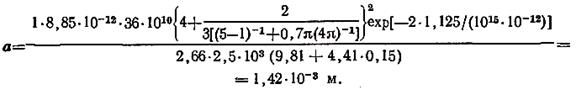

Пример. Рассчитаем максимальный размер зерен кварца (ε=5; δ=2,5·103 кг/м3; Rz=1015 Ом; Сz=10-12 Ф; H ≈1), имеющих форму эллипсоида вращения с/а=2в сепарируемых на заземленном барабане с R =0,15м; Eк=6·105 В/м и ω=2,1 рад/с; ε0=8,85·10-12 Ф/м; N=0,7π. Для данного эллипсоида вращения уравнение (6.2) примет вид

Будем считать, что разрядка частицы кварца происходит при ее угловом положении на барабане, равном 45°. Тогда

Подставив значение времени в формулу (5.10), получим максимальный радиус диэлектрических частиц (кварца), удерживаемых заданное время на барабане:

При коронно-электростатической сепарации и достаточно быстром вращении ротора активной силой будет кулоновская, действующая в направлении поля нормально к поверхности барабана и прижимающая частицы к этой поверхности. Кроме того, будут действовать также сила зеркального отображения, имеющая то же направление, что и кулоновская, и пондеромоторная сила, направленная к коронирующему и отклоняющему электродам, т. е. в направлении, обратном действию кулоновской и зеркальной сил. Пондеромоторная сила у поверхности ротора незначительна и в расчетах ею можно пренебречь. Для упрощения примем, что частицы сферичны и действующие силы будем выражать в системе СГСМ (опускаем множитель 4πεо). При соприкосновении с поверхностью барабана заряженная частица разряжается через переходное сопротивление Rz, определяемое суммой собственного и контактного сопротивлений между частицей и барабаном. При этом на частице через некоторое время устанавливается остаточный заряд

где μ(Rz) —функция сопротивления частицы, равная нулю при Rz очень малом и единице при Rz →0. Остаточный заряд QRz имеет тот же знак, что и первоначальный заряд частицы, и всегда меньше последнего или равен ему. Таким образом, сила воздействия электрического поля на заряженную частицу

Практически эта сила действует только в зоне коронного разряда. В остальных точках барабана ввиду слабого электрического поля сила F очень мала, но частицы притягиваются к ротору силой зеркального отображения:

Размеры частицы по сравнению с радиусом барабана очень малы, поэтому центробежную силу можно выразить уравнением

где п - частота вращения барабана, мин-1; δ —плотность частицы. Подставляя эти значения, получим

Нормальная составляющая силы тяжести (тg)п изменяется в пределах от (тg)п = Р (верхняя точка барабана) до (тg)п = -Р (нижняя точка барабана):

Если пренебречь весьма малой в зоне действия коронного разряда силой тg, то результирующая сила, прижимающая частицу к поверхности барабана,

или

Преобразуя формулу (6.4), получим

При Fрез > 0 частица будет удерживаться на поверхности барабана. Решая уравнение (6.5) относительно а при Fрез = 0, получим уравнение максимального размера частиц, удерживаемых на барабане в зоне короны:

Учитывая, что сила зеркального отображения

Здесь Q — заряд частицы по истечении времени t после соприкосновения ее с осадительным электродом; (Q0 — первоначальный заряд частицы; Rz — контактное сопротивление между частицей и электродом; Сz — емкость между частицей и электродом. Результирующая сила, удерживающая частицу на барабане в зоне действия силы зеркального отображения,

Подставляя значения действующих сил и решая полученное уравнение относительно а при Fрез = 0, получим максимальный размер частицы, удерживаемой в зоне действия силы зеркального отображения

Из полученных формул видно, что размер частиц, удерживаемых на поверхности барабана коронного электростатического сепаратора, при прочих равных условиях зависит от частоты вращения барабана и его диаметра, т. е. б) Режим извлечения. В этом случае на частицу, падающую в электрическом поле коронного разряда, также действуют электростатическая сила, сила электрического заряда и сила тяжести. Необходимо найти условия, при которых частицы, получившие наибольший заряд, будут извлечены на разделительную перегородку — сетку коронирующих проводов. При выводе уравнения траектории падающей частицы за ось z принято направление коронирующего провода, а за ось х — направление, перпендикулярное к коронирующему проводу. Начало координат помещено в верхнем конце камеры. Для начальных условий при t = 0, z = 0 и dz/dt = 0. Уравнение движения частицы вдоль оси z будет

Движение частицы по оси х под действием электростатической силы определяется по формуле

где При t = 0, х = b и

Для шарообразной частицы

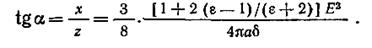

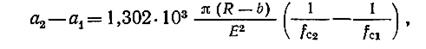

где δ — плотность частицы. Крутизна движения частицы определяется как угловой коэффициент

Пример. Определить координату z встречи частицы с сетчатым электродом. Поперечник частицы а=0,0001м, δ=2600кг/м3, E=1,5·105В/м; ε=∞; х = 0,09 м. Подставляя значения величин в формулу (6.7) получим

Тогда

Траектории движения частиц в трубчатом коронном камерном сепараторе диаметром D = 2R и высотой l приведены на рис. 2. Выражение, связывающее физические свойства частиц, получило название фактора сепарации (разделения)

Разделение в камерном сепараторе двух частиц идет лучше, если веер их расхождения больше, т. е. чем больше отношение Пользуясь уравнениями для z и х, можно определить расстояние аi от оси х до точки касания частицей осадительного электрода

Для разделения частиц характерной величиной является разность а2-а1, показывающая расстояние между точками касания частиц осадительного электрода

где а1, а2 — расстояния от точки ввода частиц в сепаратор до точек контакта соответственно первой и второй частицы с осадительным электродом.

Рис. 2. Траектории движения частиц в коронных камерных сепараторах: а — в трубчатом сепараторе; б — влияние радиуса r частиц (1—3 соответственно при r, равном 0,1; 0,05 и 0,01 мм) на траекторию при ε = 8; δ=4,5 т/м3; в — влияние диэлектрической проницаемости (1—4 — соответственно при ε, равном 2; 4; 8; ∞) на траекторию при r=0,1 мм; δ =2,6 т/м3; г — влияние плотности (1—3 — соответственно при δ, равном 2,6; 4,5 и 6 т/м3) на траекторию при r=0,1 мм и ε= ∞)

ЛЕКЦИЯ №7. КОЭФФИЦИЕНТ СЕПАРАЦИИ И ЕГО ОПРЕДЕЛЕНИЕ НА ОСНОВЕ ЗАКОНА ДЕЙСТВУЮЩИХ МАСС

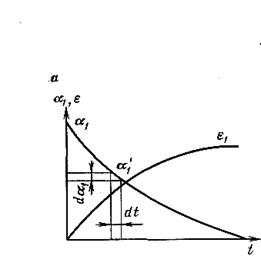

Напомним важную для усвоения спецкурса элементарную схему расчета технологических показателей сепарации, если известны свойства руды, размеры рабочего пространства и избирательность действия сепараторов, а также число приемов перечистки продуктов в схеме обогащения. По закону действующих масс, масса извлекаемых к заданному моменту частиц α1(рис. 5.5), расположенных под магнитным или электрическим полюсом, прямо пропорциональна содержанию их в этот текущий (момент в потоке

Рис. 5.5. Влияние времени t (а) и избирательности И разделения (б) на показатели обогащения минералов с различной контрастностью К магнитных свойств

Разделим переменные

и, проинтегрировав, получим

Следовательно

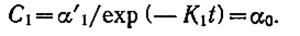

Значение постоянной интегрирования С1находим при начальных условиях: при t = 0 и текущей концентрации, равной начальной α0, поэтому

Отсюда

Общее извлечение электромагнитных частиц за время от начала сепарации (t = 0) до момента t

где t — время, затраченное на сепарацию (время разделения); оно должно быть меньше времени пребывания частиц в рабочем пространстве сепаратора, ибо в противном случае материал не успеет полностью разделиться. Это условие можно записать так:

где tp— время разделения; tт— время транспорта, т. е. пребывания частиц в рабочем пространстве сепаратора, с; h — высота зоны разделения, м; L — длина зоны разделения в рабочем пространстве сепаратора; vр и vт— скорости соответственно разделения частиц и прохождения их через рабочее пространство, м/с. Если частицы разделяемых минералов срощены между собой, то к полюсу будут притягиваться не только чистые электромагнитные минералы, но и «равнопритягиваемые» их сростки с неэлектромагнитными. Аналогично находим выражение для извлечения к полюсам частиц других минералов и сростков α2, также обладающих некоторыми электромагнитными свойствами. В этом случае

где α2 и α'2— содержание в протекающем потоке руды сростков или слабоэлектромагнитных минералов соответственно в начальный и заданный моменты времени, доли ед.; К2— скорость извлечения указанных частиц, м/с (K2 пропорциональна F"м/ F"к). Для одинакового момента времени, разделив ε1 (7.4) на ε2 (7.6), получим

где

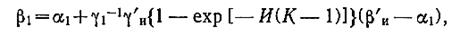

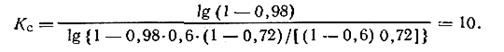

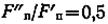

Отношение скоростей разделения электромагнитных частиц, и слабоэлектромагнитных сростков и минералов Кс называют коэффициентом сепарации. Он позволяет прогнозировать показатели обогащения, если известны свойства исходного материала и избирательность дробления его перед сепарацией. По опытам В. И. Кармазина (1955 г.) эффективность электромагнитной сепарации, т. е. разница между ε1 и ε2 экспоненциально связана с Кс. Подставляя значения ε1 и ε2 и выразив выход концентратов через содержания извлекаемых минералов в питании и в отходах сепарации, получим уравнение для расчета качества концентрата:

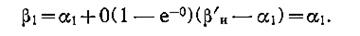

где γ'и и γ1 — выход концентрата соответственно в идеальном и реальном процессах (т. е. при полностью или не полностью раскрытых сростках); β'и и β1 — качество концентратов, т. е. содержание мономинеральных частиц в магнитной фракции соответственно при идеальном и реальном разделении; К и И — соответственно контрастность свойств (F'эм/F"эм) и избирательность сепаратора (F"к/F'к). Из приведенного ясно, что если перед сепарацией сростки не раскрыть (γ'и/γ1 = 0), то даже при контрастности свойств, наилучшей из возможных, и при идеальной селективности (И = 1) обогащение невозможно и его эффективность равна 0, так как качество концентрата не будет отличаться от качества исходной руды. Действительно, подставляя значения этих величин, получим

Значения показателей сепарации, близкие к идеальным, можно получить лишь при полностью подготовленной руде, когда все сростки раскрыты (F"К/F'К=1), селективность разделения максимальна (F"к/F'к=1) и контрастность свойств велика. В этом случае из формулы (7.8) следует, что β = βи. Селективность разделения остается высокой лишь при оптимальной производительности сепараторов, когда не допускается перегрузка аппаратов и погрешность разделения минимальна:

где а — поправка, учитывающая уменьшение погрешности разделения (погрешность разделения J определяется по формуле J =EР/HР; Eр = 0,64σ = =0,5 (H75— H25). Здесь Hр, H75, H25 — напряженности разделяющего поля, при которых извлекаются соответственно 50, 75 и 25% фракций; σ — средняя квадратическая погрешность, %. Эта поправка уменьшается при уменьшении относительной перегрузки сепаратора (Q — Q0)/Q, т. е. от соотношения реализуемой Q и оптимальной Q0 производительности. Контрастность и селективность можно определять, произведя магнитный или электрический фракционный анализ руды, измельченной до разной крупности. На рис. 5.6 приведены характеристики обогатимости хорошо и плохо подготовленной к сепарации руды.

Рис. 5.6. Кривые обогатимости: а — хорошо подготовленной руды; б — плохо подготовленной руды с нераскрытыми сростками

В первом случае показатели магнитной сепарации могут быть близкими к идеальным благодаря резкой контрастности магнитных свойств частицы F'м/F"м = χ'/χ" = 3,8·10-6/(1,26·10-7) =300. Благоприятные свойства видны из хода кривой χ = f(γ), которая имеет крутой изгиб при γ = 50%. Руду с нераскрытыми сростками, неподготовленную к магнитной сепарации, разделить не удается, потому что в магнитную фракцию приграничном значении разделительной магнитной восприимчивости переходят сростки, лишь в небольшой степени отличающиеся от сростков, попадающих в немагнитную фракцию, а кривая χ = f(γ) монотонно возрастает по мере обогащения кварцевых сростков магнетитом и не имеет изгиба на границе разделения. Площадь поля с основанием 100 и высотой α составляет долю полезного электромагнитного минерала, поступившего в сепаратор. Поле с основанием 100 - γ1 и высотой θ1 характеризует своей площадью долю извлеченного в концентрат этого минерала, а поле с основанием 100 - γ1 и высотой θ1 — долю полезного минерала, потерянного в отходах. Уравнение баланса электромагнитного минерала

Ясно, что степень извлечения полезного минерала в концентрат представляет собой отношение площадей Решив уравнение (7.9) относительно выхода концентрата γ1 и подставив его значение в отношение площадей, характеризующее степень извлечения полезного минерала в концентрат получим,

Если площадь

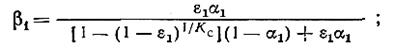

где α'мин —выход концентрата при идеальном обогащении, который равен содержанию минерала α'мин в питании сепаратора, потому что при этом полезный минерал будет полностью переходить в концентрат без загрязнения и без потерь. Для определения числа приемов сепарации, при котором обеспечивается заданное качество концентрата, Дигре (Норвегия, 1960 г.) получил после несложных преобразований уравнения (7.10), связь между Кс и показателями обогащения смеси, состоящей из двух минералов:

Приняв, что при перечистке магнитной фракции (концентрата) выделяется промпродукт, в котором содержится столько же полезного металла, что и в исходном продукте, после дальнейших преобразований балансовых уравнений получим зависимость качества концентрата от числа перечисток т:

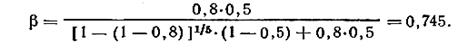

Пример. 1. Содержание магнитного минерала в сырье α1=0,5; извлечение его в концентрат ε1=0,8; коэффициент избирательности разделения F"п/F'п=1; отношение магнитных сил, зависящих от свойств разделяемых частиц F'м/F"м =5. Определить содержание магнитного минерала в концентрате. Находим коэффициент сепарации Kс=0,5. Содержание магнитного минерала в концентрате

Пример. 2. Даны результаты опробования работы магнитных сепараторов на горно-обогатительном комбинате: Прием............................................................................. I II III Содержание магнетита, %: в исходном материале...................................... 60 72 62 в магнитной фракции........................................... 72 82 66 в немагнитной фракции................................... 6,5 6,8 29,2 Извлечение магнетита в магнитную фракцию, % 98 98 98 Отношение магнитных восприимчивостей χ'/χ" …… 25 10 29 Определим избирательную способность сепараторов по приемам. Найдем Кс для каждого приема. Для I приема

Разделив Кс на отношение магнитных восприимчивостей, получим избирательную способность сепаратора в I приеме:

Аналогично для II приема получим Кс=5 и Приведенная простая схема расчета показателей и числа перечисток предусматривает, что погрешность разделения и степень раскрытия исходной руды остаются неизменными и поэтому Кс не меняется. При реальных расчетах необходимо учитывать и изменение его значений в различных операциях схемы.

ЛЕКЦИЯ №8. ПРОГНОЗ ПОКАЗАТЕЛЕЙ СЕПАРАЦИИ ПО ИНТЕГРАЛУ ВЕРОЯТНОСТИ И ИХ ОПТИМИЗАЦИЯ

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

и

и

(5.4)

(5.4) (5.5)

(5.5) (5.6)

(5.6) (5.7)

(5.7)

(6.1)

(6.1) ); ω — угловая скорость барабана, рад/с; R — радиус барабана; t — время разрядки частицы; Rz — контактное сопротивление между частицей и электродом; Сz — емкость между частицей и электродом; δ — плотность частицы, кг/м3.

); ω — угловая скорость барабана, рад/с; R — радиус барабана; t — время разрядки частицы; Rz — контактное сопротивление между частицей и электродом; Сz — емкость между частицей и электродом; δ — плотность частицы, кг/м3. и (6.1) можно определить размеры (а, с) и свойства частиц (R1, С1, ε2, N), разделяемых в данных условиях (t, ω, α).

и (6.1) можно определить размеры (а, с) и свойства частиц (R1, С1, ε2, N), разделяемых в данных условиях (t, ω, α). (6.2)

(6.2)

. (6.3)

. (6.3)

(6.4)

(6.4) (6.5)

(6.5)

и

и  , получим

, получим

, где К — коэффициент.

, где К — коэффициент.

,

, (k -подвижность ионов; п — концентрация ионов вблизи частицы; е — элементарный заряд).

(k -подвижность ионов; п — концентрация ионов вблизи частицы; е — элементарный заряд). , т. е. принимается, что в начальный момент частица находится на расстоянии b от оси z и ее скорость равна нулю:

, т. е. принимается, что в начальный момент частица находится на расстоянии b от оси z и ее скорость равна нулю: (6.6)

(6.6) . Подставляя значение массы в уравнение (5.13), получим

. Подставляя значение массы в уравнение (5.13), получим

(6.7)

(6.7)

.

. .

.

и скорости извлечения К1, зависящей от отношения равнодействующих разделяющих СИЛ F'эм/F'к.

и скорости извлечения К1, зависящей от отношения равнодействующих разделяющих СИЛ F'эм/F'к.

(7.1)

(7.1)

(7.2)

(7.2)

(7.3)

(7.3) (7.4)

(7.4) (7.5)

(7.5) (7.6)

(7.6)

(7.7)

(7.7) (7.8)

(7.8)

; (7.9)

; (7.9) .

. (7.10)

(7.10) при разделении плохо подготовленной руды (см. рис. 5.6,б) разделить на такую же площадь при разделении идеально подготовленной (см. рис. 5.6, а), то это отношение, по Луйкену—Ханкоку, называется эффективностью обогащения:

при разделении плохо подготовленной руды (см. рис. 5.6,б) разделить на такую же площадь при разделении идеально подготовленной (см. рис. 5.6, а), то это отношение, по Луйкену—Ханкоку, называется эффективностью обогащения:

и для III приема — соответственно 2,5 и 0,8.

и для III приема — соответственно 2,5 и 0,8.