|

|

Расчет зубчатых колес редуктора

Расчет зубчатых колес на контактную прочность

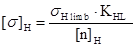

Условие контактной прочности имеет вид:

здесь

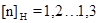

Допускаемое контактное напряжение

где

Предел контактной выносливости при базовом числе циклов нагружения Определяется с помощью Таблицы 2.1 [2]. Принимаю углеродистую сталь 45, термообработку – объёмную закалку, твердость 40HRC. В этом случае:

Материал и термообработка колеса и шестерни одинаковая.

Тогда по формуле (2.3) получается:

Межосевое расстояние:

где

Округляем до целого числа

После определения межосевого расстояния выбираем стандартный нормальный модуль в интервале:

Выбираем модуль

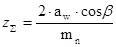

Определяем суммарное число зубьев, предварительно задавшись углом наклона зубьев в интервале

Определяем числа зубьев шестерни и колеса:

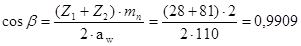

Уточняем угол наклона зубьев:

Основные размеры шестерни и колеса: - диаметры делительные:

Проверка:

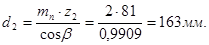

-Диаметры вершин зубьев:

- ширина колеса - ширина шестерни

Определяем коэффициент ширины шестерни по диаметру:

Определяем окружную скорость и степень точности передачи:

здесь Если Уточняем комплексный коэффициент нагрузки

В нашем случае:

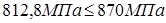

Проверка контактных напряжений по формуле (2.1):

Условие контактной прочности выполнено.

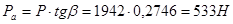

Силы, действующие в зацеплении - Окружная Где

- Радиальная

- Осевая

Проверка зубьев по напряжениям изгиба Условие прочности имеет вид:

где

Допускаемое напряжение:

где Значения

Значения

В нашем случае:

Условие прочности выполнено.

Расчет валов редуктора

Предположим, что для валов применили Сталь 45, имеющую в состоянии поставки Коэффициент запаса прочности возьмем n = 5. Тогда

Диаметры валов (ведущего и ведомого) определяются по формуле:

Ведущий вал:

Где

Ведомый вал:

Где

Диаметры выходных концов валов нельзя оставлять в таком виде. Их нужно округлить до ближайших больших стандартных размеров, чтобы можно было устанавливать стандартные муфты [2].

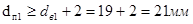

Ближайший больший

Подшипников с таким диаметром нет. Ближайший больший подшипник имеет диаметр

Диаметр бурта:

Принимаем диаметр

Ближайший больший

Подшипников с таким диаметром нет. Ближайший больший подшипник имеет диаметр

Конструктивные схемы валов приведены в приложении 1.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

(2.1) [2]

(2.1) [2] – межосевое расстояние;

– межосевое расстояние; – крутящий момент на валу зубчатого колеса;

– крутящий момент на валу зубчатого колеса; – ширина колеса;

– ширина колеса; – передаточное отношение пары зацепления;

– передаточное отношение пары зацепления; – комплексный коэффициент.

– комплексный коэффициент. – учитывает неравномерность распределения нагрузки между зубьями;

– учитывает неравномерность распределения нагрузки между зубьями; – учитывает неравномерность распределения нагрузки по ширине венца;

– учитывает неравномерность распределения нагрузки по ширине венца; – зависит от скорости и степени точности передачи. Значения коэффициентов приведены ниже. Предварительно принимаем

– зависит от скорости и степени точности передачи. Значения коэффициентов приведены ниже. Предварительно принимаем  .

. :

: (2.3) [2]

(2.3) [2] – предел контактной выносливости при базовом числе циклов нагружения;

– предел контактной выносливости при базовом числе циклов нагружения; – коэффициент, учитывающий число циклов (в большинстве случаев принимают

– коэффициент, учитывающий число циклов (в большинстве случаев принимают  – коэффициент безопасности; для колес из нормализованной и улучшенной стали, а также при объемной закалке принимают

– коэффициент безопасности; для колес из нормализованной и улучшенной стали, а также при объемной закалке принимают  ; при поверхностном упрочнении зубьев

; при поверхностном упрочнении зубьев  .

. :

: (2.3) [2]

(2.3) [2]

(2.4) [2]

(2.4) [2] ;

; – коэффициент ширины зубчатого венца, для косозубых передач

– коэффициент ширины зубчатого венца, для косозубых передач  . Принимаем

. Принимаем  ;

; .

.

.

.

.

. . Принимаем

. Принимаем  .

. (2.5) [2]

(2.5) [2]

(2.6) [2]

(2.6) [2]

;

; .

.

– угловая скорость шестерни,

– угловая скорость шестерни,  (Таблица 1.2)

(Таблица 1.2) – следует принимать 8-ю степень точности;

– следует принимать 8-ю степень точности; ). У нас симметричное расположение колес.

). У нас симметричное расположение колес. при 8-й ст.точн. и

при 8-й ст.точн. и  ;

; при

при

и твердости > НВ 350;

и твердости > НВ 350; при

при

– вращающий момент на ведомом валу,

– вращающий момент на ведомом валу,

– стандартный угол эвольвентного зацепления.

– стандартный угол эвольвентного зацепления.

(2.7) [2]

(2.7) [2]

– учитывает угол наклона зубьев,

– учитывает угол наклона зубьев,  ;

; – учитывает неравномерность распределения нагрузки между зубьями, в курсовом проектировании принимают

– учитывает неравномерность распределения нагрузки между зубьями, в курсовом проектировании принимают  ;

; – учитывает неравномерность распределения нагрузки по длине зуба,

– учитывает неравномерность распределения нагрузки по длине зуба, при

при  – коэффициент динамичности, зависит от скорости и степени точности передачи,

– коэффициент динамичности, зависит от скорости и степени точности передачи,  при

при  .

.

(2.8) [2]

(2.8) [2] – коэффициент запаса прочности.

– коэффициент запаса прочности.

приведены в таблице 2.2 [2]

приведены в таблице 2.2 [2] – учитывает способ получения заготовки колеса: для поковок и штамповок

– учитывает способ получения заготовки колеса: для поковок и штамповок  ; для проката

; для проката  ; для литых заготовок

; для литых заготовок  .

. (28 зубьев);

(28 зубьев); 1;

1; ;

; ;

; ;

; (объемная закалка 40 НRС).

(объемная закалка 40 НRС).

;

;  .

. ;

; .

. (3.1) [2]

(3.1) [2]

– Вращающий момент ведущего вала,

– Вращающий момент ведущего вала,  .

.

.

. . Между

. Между  и

и  (размер под подшипник) необходима ступенька не менее 2-х мм на диаметр, то есть

(размер под подшипник) необходима ступенька не менее 2-х мм на диаметр, то есть .

. [2. приложение 4]. Подшипник должен упираться в бурт.

[2. приложение 4]. Подшипник должен упираться в бурт. .

. .

.

.

. .

. [1. приложение 4.]

[1. приложение 4.] . Оставляем этот диаметр.

. Оставляем этот диаметр. . Принимаем диаметр

. Принимаем диаметр  .

.