|

|

Многоцелевой сверлильно-фрезерно-расточной станок ИР320ПМФ4Горизонтальный обрабатывающий центр с непрерывным поворотным столом, автоматической сменой инструмента (36 инстр.) и заготовок (4 или 12 палет) предназначен для обработки сложных корпусных деталей массой до 150 кг.

Рисунок 1.11 - Многоцелевой сверлильно-фрезерно-расточной станок ИР320ПМФ4

Технические характеристики Размеры рабочей поверхности стола-спутника, мм…………….……..320 х 320 Количество сменных столов-спутников………………………..………..4 (12) Наибольшая масса обрабатываемой детали, кг …………………………..150 Наибольшие программируемые перемещения, мм: продольное по оси Х………………………………………………….…….400 вертикальное по оси Y………………………………………………….…..360 поперечное по оси Z…………………………………………………….…..400 Конус для крепления инструмента в шпинделе ………………………..…..40 Частота вращения шпинделя, об/мин…………………………………...13...5000 Мощность главного привода, кВт ……………………………………...7,5...11 Пределы рабочих подач по осям X, Y, Z, мм/мин ……………….1…3200 Скорость быстрых перемещений по осям X, Y, Z, мм/мин ……………10000 Индексируемый поворот рабочего стола 360000 х …………………….0,001° Скорость вращения стола (ось А), об/мин…………………………...0,05...200 Количество инструментов в магазине……………………………………..36 Наибольшие размеры используемого инструмента, мм…………….150 х 200 Наибольшая масса используемого инструмента, кг………………….…...10 Время смены инструмента, с …………………………………………….…..14 Габариты станка с 4-местным накопителем палет, мм…….3840 х 2300 х 2507 Масса станка с 4-местным накопителем палет, кг………………………..8000 Патентно-информационный поиск шпиндельных бабок и шпиндельных узлов Информационный поиск

Шпиндельная бабка фрезерно-сверлильного многооперационного станка

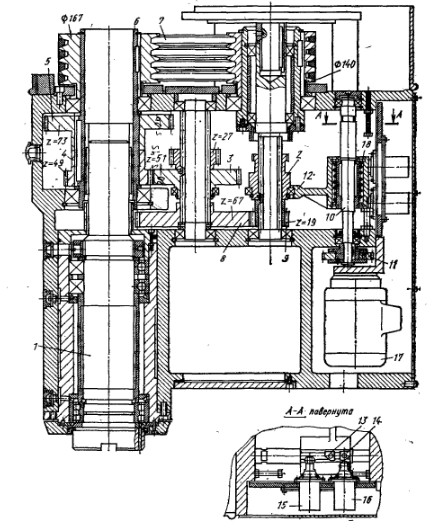

Развертка валов шпиндельной бабки многооперационного фрезерно-сверлильного станка показана на рис. 2.1. Вращение шпинделя 1 осуществляется или непосредственно через ременную передачу 7, минуя коробку скоростей, что происходит при включенной полумуфте 2 и среднем положении блока шестерен 3, или через коробку скоростей при выключенной полумуфте 2 и включенном в зацепление блоке 3 с одной из шестерен 4 или 5, закрепленных на втулке 6, связанной со шпинделем шлицевым соединением. Таким образом, привод вращения шпинделя имеет сложную структуру.

На развертке показан механизм перемещения вилки 12, включающей полумуфту 2 и передачу 8, 9. От электродвигателя 17 через зубчатую передачу 11 вращается винт 10, который перемещает вилку 12. Между гайкой и вилкой установлена пружина 18, которая сжимается в случае совпадения зубьев переключаемых элементов, а затем при их относительно медленном повороте досылает полумуфту 2 или блок 3 в требуемое положение. Конечные положения вилки определяют кулачками 13 и 14, воздействующими на микропереключатели 15 и 16. Аналогично устроен и механизм перемещения блока 3.

Рисунок 2.1 – Шпиндельная бабка фрезерно-сверлильного многооперационного станка

Шпиндельный узел многооперационного фрезерно-сверлильно-расточного станка

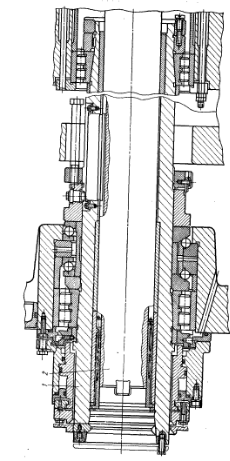

Если многооперационный станок (рис. 2.2) скомпонован на базе горизонтально-расточного станка, то внутри основного полого шпинделя 1 располагают выдвижной расточной шпиндель 2, причем оба шпинделя имеют автономные устройства для закрепления инструмента.

Рисунок 2.2 – Шпиндельный узел многооперационного фрезерно-сверлильно-расточного станка

Шпиндельный узел фрезерного станка модели 6Н83

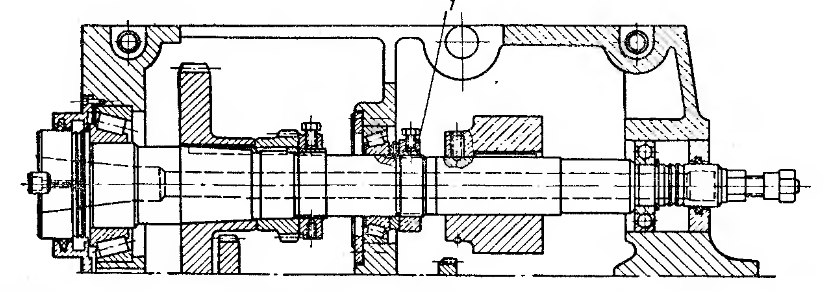

Шпиндель фрезерного станка 6Н83 (рис. 2.3) смонтирован на трех подшипниках. В передней и средней опорах расположены роликовые конические подшипники, в передней – класса А, в средней – В, а в задней – шариковый класса В. Третья опора повышает виброустойчивость шпиндельного узла. Зазоры в опорах устраняются с помощью гайки 1 при стягивании внутренних колец подшипников. При наличии осевых нагрузок, направленных от задней опоры к передней, передний подшипник разгружается, что снижает его жесткость. При температурном удлинении шпинделя уменьшается натяг в обоих конических подшипниках. Для повышения плавности хода при фрезеровании на шпинделе имеется маховик.

Рисунок 2.3 - Шпиндельный узел фрезерного станка модели 6Н83

Шпиндельный узел фрезерного станка модели 6Н81 с разделенным приводом

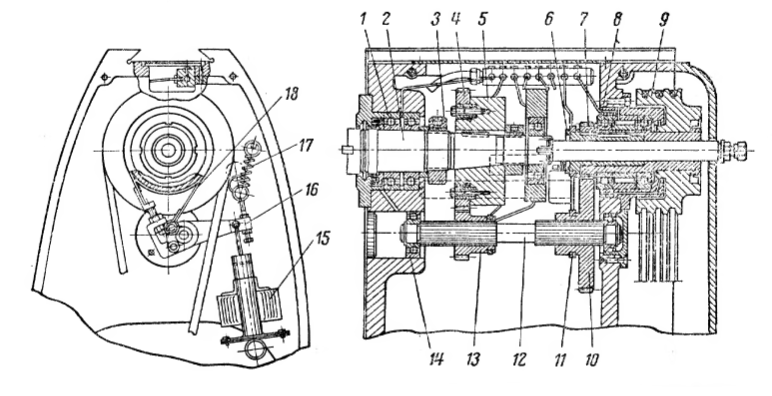

На рис. 2.4 представлен шпиндельный узел фрезерного станка 6Н81, имеющего разделенный привод и разгруженный шпиндель. Передняя опора шпинделя 2 состоит из двух шариковых подшипников 1, собранных с предварительным натягом, а задняя – из одного шарикового подшипника. Натяг осуществляется гайкой 3. При высоких скоростях шпиндель получает вращение непосредственно от приводного шкива 9, смонтированного на подшипниках 8. Шкив 9 сцепляется со шпинделем с помощью подвижной втулки 6, которая при этом перемещается влево и входит в зацепление со шлицевыми выступами шпинделя. Одновременно при перемещении втулки перемещаются шестерни 10 и 13 переборного валика 12, которые при этом выходят из зацепления с шестернями 7 и 4. Последняя жестко связана с маховиком 5, закрепленным на шпинделе на шпонке. Втулка 6 и шестерня 10 связаны поводком 11. При включении группы низких скоростей вращение передается через шестерни перебора. Валик перебора смонтирован на шариковых подшипниках 14. Ленточный тормоз 18, барабан которого выполнен заодно со шкивом 9, приводится в действие пружиной 17. При включении вращения шпинделя электромагнит 15, связанный с рычагом 16, выключает тормоз.

Рисунок 2.4 - Шпиндельный узел фрезерного станка модели 6Н81 с разделенным приводом

Шпиндельный узел широкоуниверсального консольного горизонтально-фрезерного станка модели 6Р82Ш

Шпиндель является одной из наиболее ответственных деталей станка. От него во многом зависит точность обработки. Полому к шпинделю предъявляется ряд повышенных требований. Конструкцию шпинделя определяют: а) требуемая жесткость, расстояние между опорами, наличие отверстия (для пропуска материалов и для других целей); б) конструкция приводных деталей (зубчатые колеса, шкивы) и их расположение на шпинделе; в) тип подшипников и посадочные места под них; г) метод крепления патрона для детали или инструмента (определяет конструкцию переднего конца шпинделя). Шпиндели современных станков имеют довольно сложную форму. К ним предъявляются высокие требования но точности изготовления, часто до половины всех проверок на точность, проводимых при изготовления станка, приходится на шпиндельный узел. Технические условия на изготовление шпинделей устанавливаются ГОСТ для станков данного класса. Так, для шпинделей прецизионных станков средних размеров биение поверхностей под подшипники относительно оси шпиндели не должно превышать 1 мкм, овальность и конусность шейки ~2 мкм. Это говорит о высоких требованиях к шпинделю станка и ко всему шпиндельному узлу. Коробка скоростей горизонтального шпинделя расположена в станине и соединена с валом электродвигателя упругой муфтой. Шпиндель 11 станка (рис. 2.5) установлен на подшипники 4, 2, 12. Осевой зазор в шпинделе регулируют подшлифовкой колец 9, 10. Повышенный зазор в подшипнике 4 устраняют подшлифовкой полуколец 5 и гайкой / следующим образом. Снимают крышку 3 (или боковую крышку), фланец 6, пружинное кольцо 7, кольца 8 и вынимают полукольца 5. Гайкой / выбирают зазор так, чтобы при работе нагрев подшипников не превышал 60° С. Замеряют величину зазора между подшипником и буртом шпинделя и в соответствии с этим подшлифовывают полукольца 5. Затем устанавливают полукольца, монтируют детали 6, 8, 7, 3.

Рисунок 2.5 -Шпиндельный узел широкоуниверсального консольного горизонтально-фрезерного станка модели 6Р82Ш

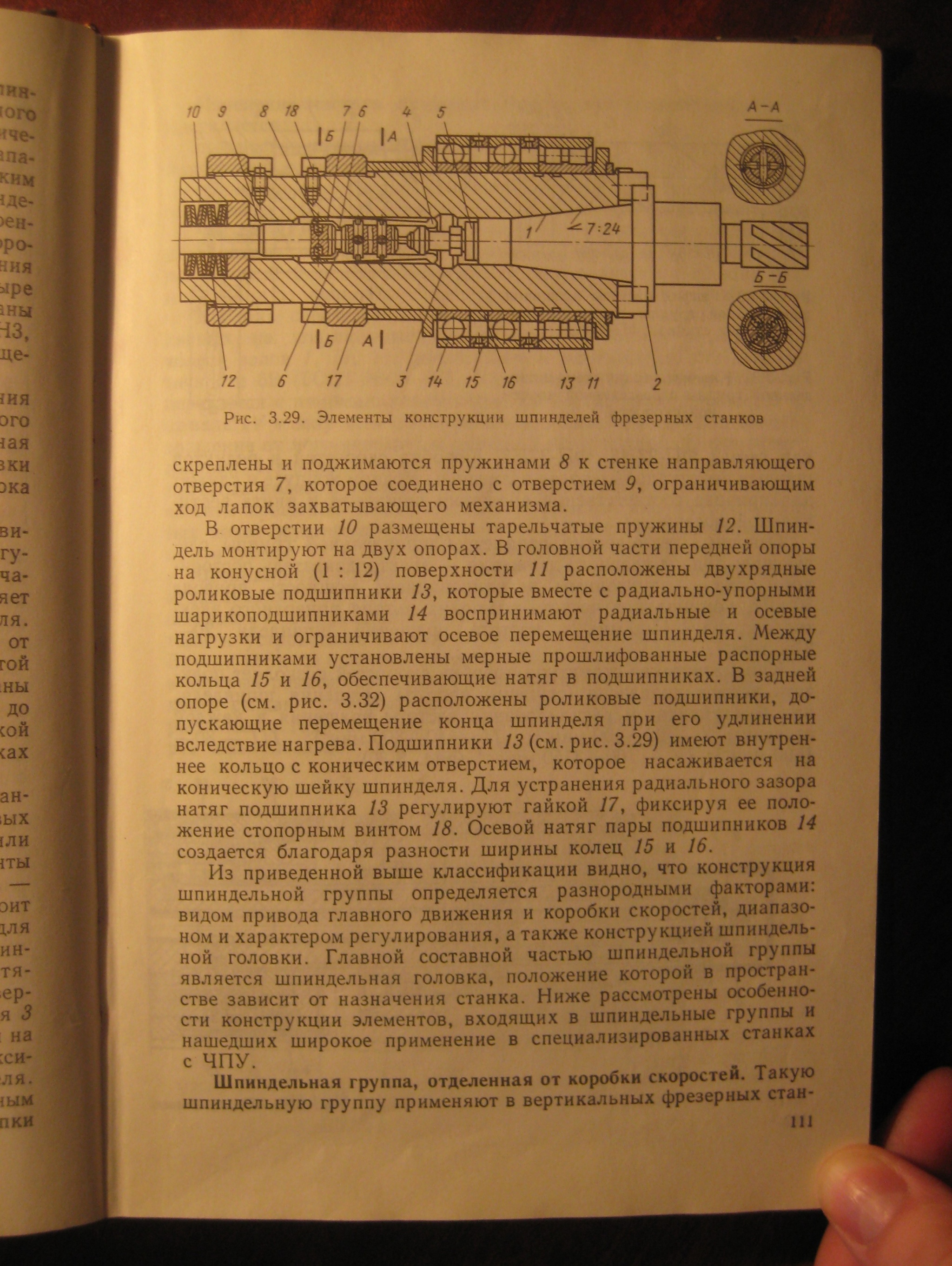

Конструкция шпинделя станка с ЧПУ Конструкции шпинделей специализированных фрезерных станков с ЧПУ и обычных станков различаются тем, что в первых внутри шпинделя размещено устройство для автоматического или полуавтоматического зажима режущего инструмента. Элементы конструкции шпинделя показаны на рис. 2.6. Головная часть - передний конец шпинделя выполнен по ГОСТ 15945—82 и состоит из конусного отверстия / конусностью 7.24, предназначенного для крепления фрез или оправок с фрезами. На торцовой части шпинделя расположены две торцовые шпонки 2 для передачи крутящего момента оправкам с укрепленными на них фрезами и фрезерными головками. В цилиндрической части фасонного отверстия 3 размещены захваты 4 для втягивания оправки 5 с укрепленной на ней фрезой. Захваты 4 выполнены в виде четырех лапок, зафиксированных специальной проточкой 6 в штанге выталкивателя Профильные лапки механизма захвата получены продольным разрезом на четыре части втулки специального профиля. Лапки скреплены и поджимаются пружинами 8 к стенке направляющего отверстия 7, которое соединено с отверстием 9, ограничивающим ход лапок захватывающего механизма. В отверстии 10 размещены тарельчатые пружины 12. Шпиндель монтируют на двух опорах. В головной части передней опоры на конусной (1 : 12) поверхности // расположены двухрядные роликовые подшипники 13, которые вместе с радиально-упорными шарикоподшипниками 14 воспринимают радиальные и осевые нагрузки и ограничивают осевое перемещение шпинделя. Между подшипниками установлены мерные прошлифованные распорные кольца 15 и 16, обеспечивающие натяг в подшипниках. В задней опоре (см рис. 2.6) расположены роликовые подшипники, допускающие перемещение конца шпинделя при его удлинении вследствие нагрева. Подшипники 13 (см. рис.2.6) имеют внутреннее кольцо с коническим отверстием, которое насаживается на коническую шейку шпинделя. Для устранения радиального зазора натяг подшипника 13 регулируют гайкой 17, фиксируя ее положение стопорным винтом 18. Осевой натяг пары подшипников 14 создается благодаря разности ширины колец 15 и 16.

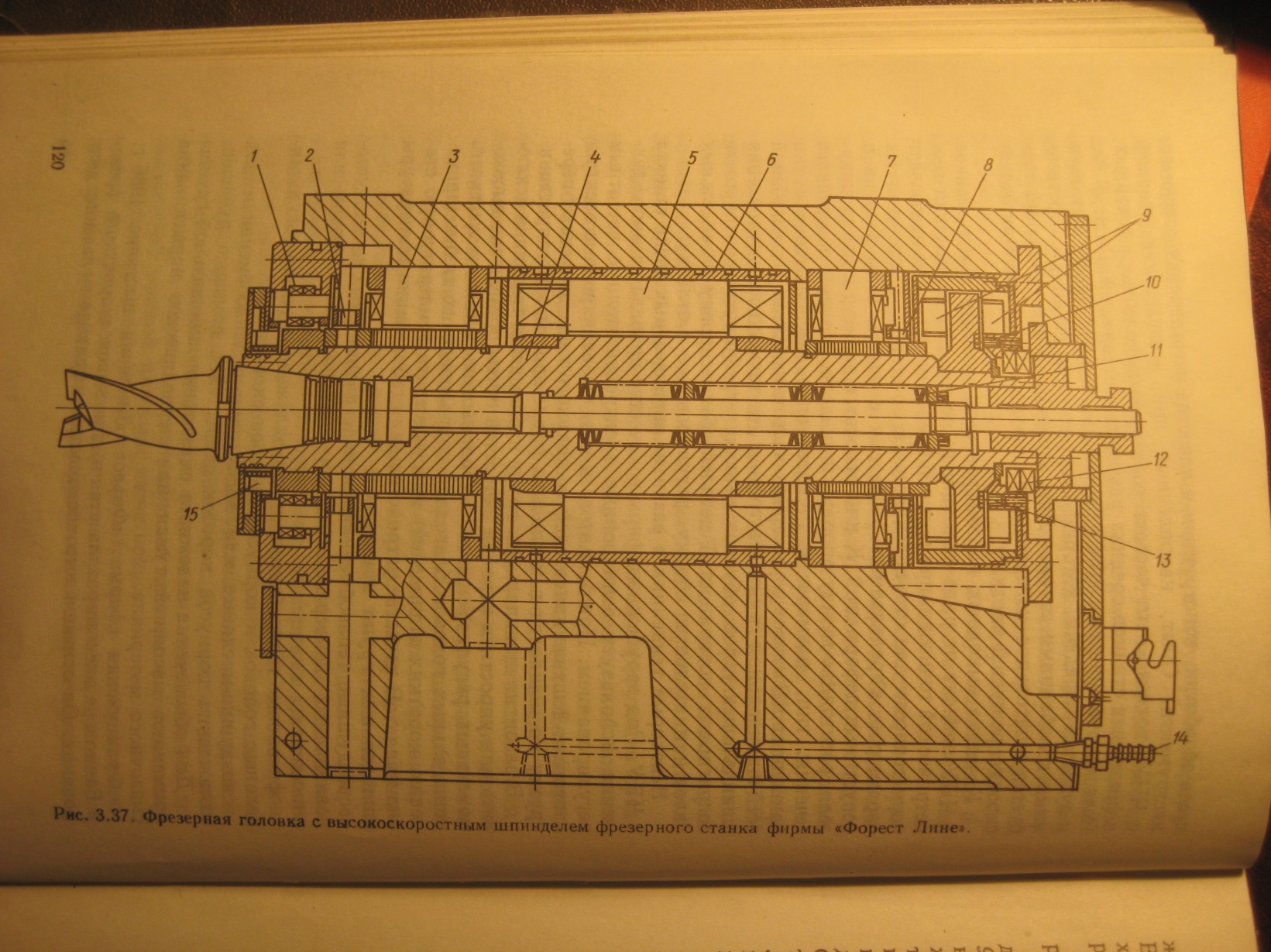

Рисунок 2.8 - Элементы конструкции шпинделей фрезерных станков Фрезерная головка с высокоскоростным шпинделем станка фирмы “Forest Line” Конструкция фрезерной головки с использованием высокоскоростного шпинделя показана на рис. 2.9 Шпиндель состоит из статора 5, ротора 4, вращающегося на двух радиальных электромагнитных опорах 3 и 7, и осевой опоры 9. С целью обеспечения безопасности работы при радиальных нагрузках, превышающих допустимые, или при отсутствии напряжения на электромагнитных опорах предусмотрены опоры-ловители / и 12, на которые ложится ротор. Для сохранения постоянным положения оси ротора при различных радиальных и осевых нагрузках отклонения ротора контролируются (измеряются) радиальными датчиками 2 и 8 и осевыми датчиками 10, 13 и 15. Сигналы рассогласования преобразуются управляющей вычислительной машиной в ток электровозбуждения в обмотках, чем регулируется сила магнитного поля, которая позволяет при отклонениях ротора возвратить его в течение нескольких миллисекунд в исходное положение. Внутри фрезерной головки расположен стакан 6 с кольцевыми каналами для циркуляции охлаждающей жидкости, подаваемой через холодильное устройство по трубопроводу 14. Шпиндель включает механизм // быстрого зажима фрезы, в котором применены тарельчатые пружины.

Рисунок 2.9 - Фрезерная головка с высокоскоростным шпинделем станка фирмы “Forest Line” Шпиндель многооперационного станка модели 6906ВМФ2

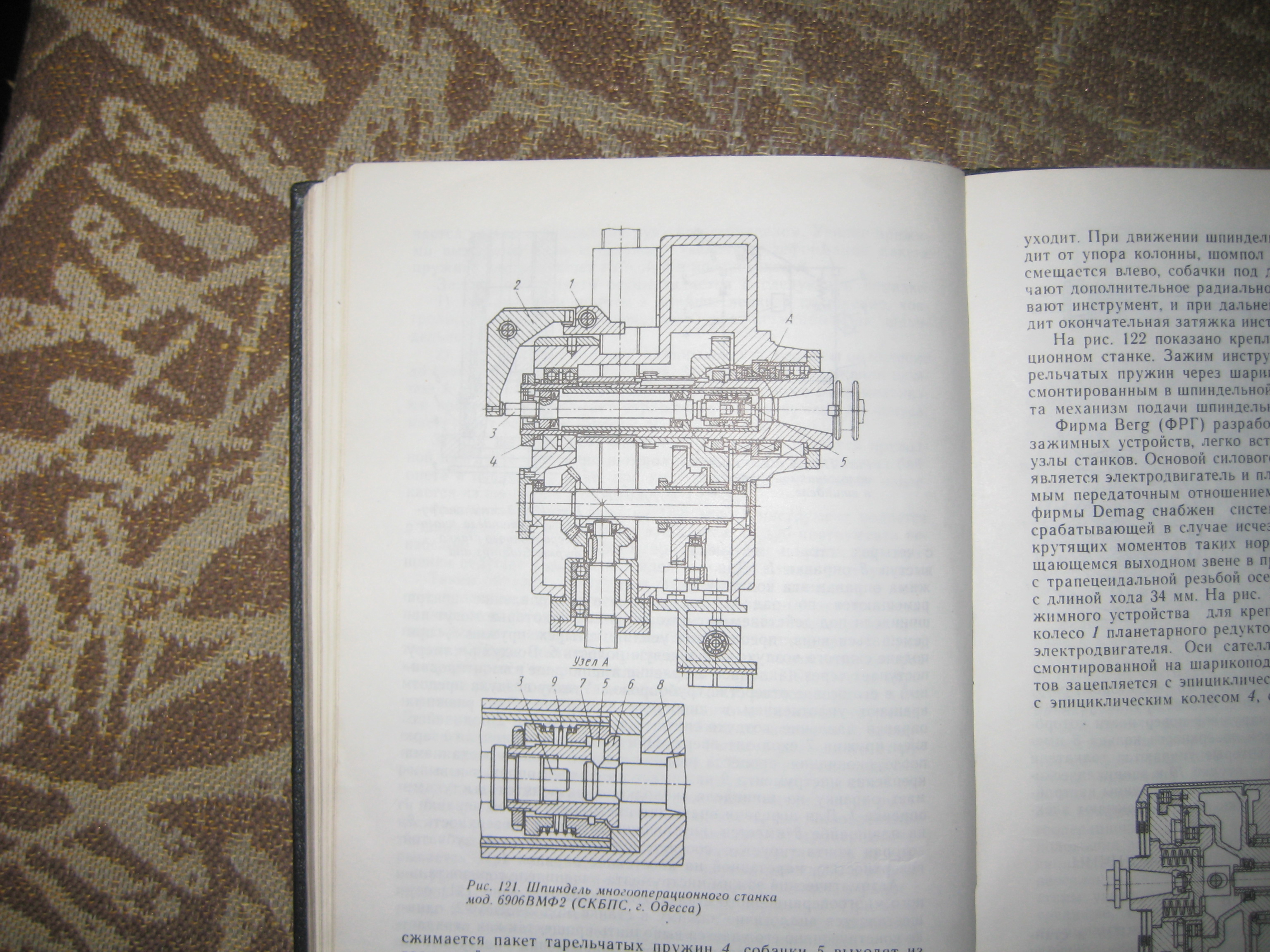

Автоматический зажим инструмента в шпинделе горизонтального многооперацпонного станка мод. 6906ВМФ2 (рис. 2.10) осуществляется аналогично зажиму в станке мод. 243ВМФ2, однако конструктивно его удается выполнить проще, так как отпадает необходимость в предварительном закреплении инструмента. Здесь требуется лишь вставить инструмент в шпиндель, а затем, вращая шпиндель, добиться совпадения ведущих шпонок с пазами инструмента, после чего рука может продолжать цикл смены. При движении шпиндельной головки вверх рычаг /, упираясь в упор колонны, поворачивается и через рычаг 2 производит перемещение шомпола 3 и гильзы 6 вправо на 10 мм. При этом сжимается пакет тарельчатых пружин 4, собачки 5 выходят из взаимодействия с нажимной втулкой 7 и инструмент правым торцом шомпола выжимается из конуса шпинделя; подходит рука и извлекает его из шпинделя. Собачки 5 при этом приподнимаются, так как на них давит грибок инструмента 8. При установке последующего инструмента его грибок захватывается собачками 5 под действием втулки 7 и пружины 9 и рука уходит. При движении шпиндельной головки вниз рычаг / отходит от упора колонны, шомпол под действием пакета пружин 4 смещается влево, собачки под действием скосов втулки 7 получают дополнительное радиальное смещение, полностью захватывают инструмент, и при дальнейшем осевом смещении происходит окончательная затяжка инструмента в шпинделе.

Рисунок 2.11 - Шпиндель многооперационного станка модели 6906ВМФ2

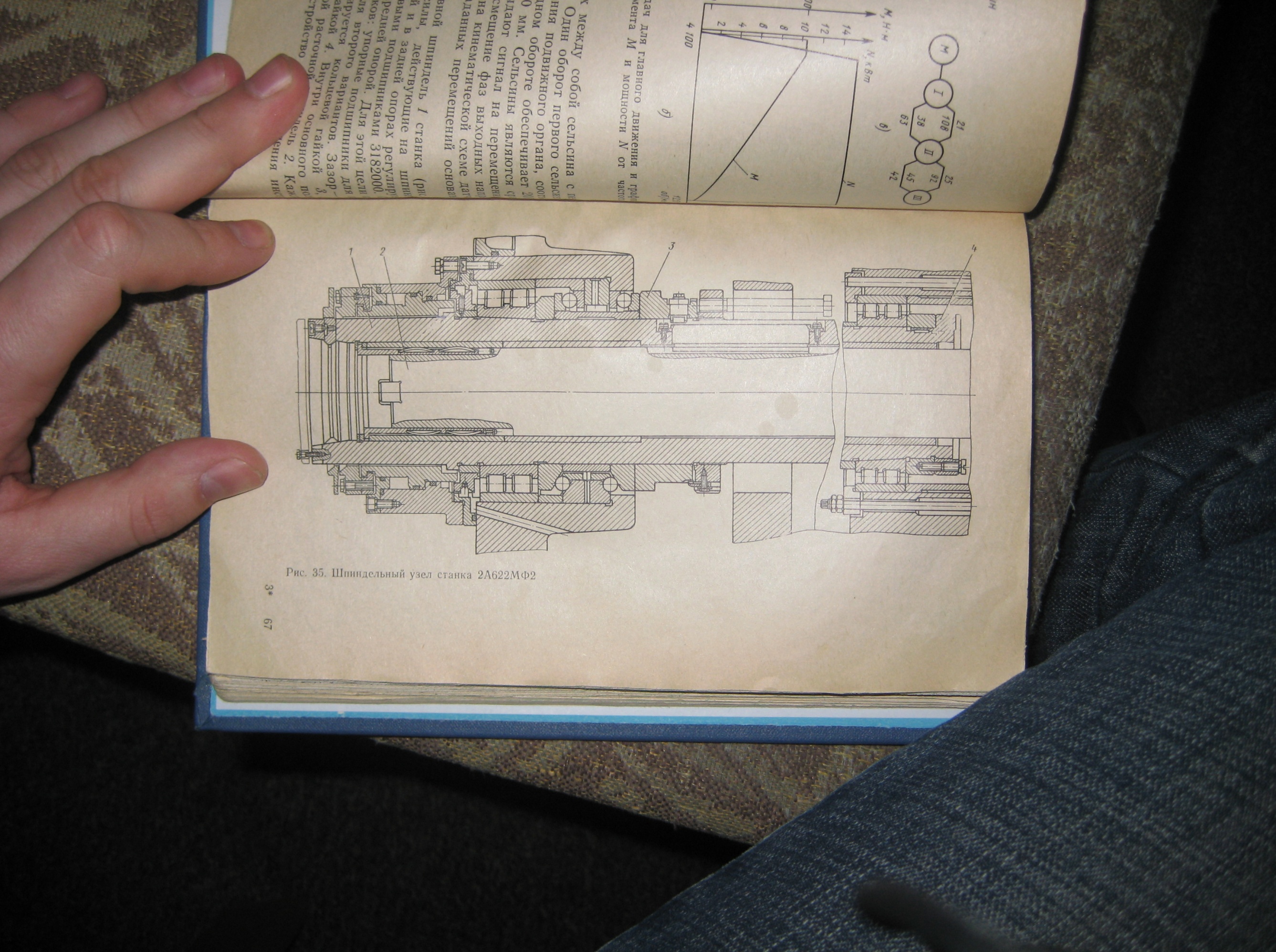

Шпиндельный узел станка 2А622МФ2 Основной шпиндель 1 станка (рис. 2.12) сделан полым. Радиальные силы, действующие на шпиндель, воспринимаются и в передней и в задней опорах регулируемыми цилиндрическими роликовыми подшипниками 3182000. Осевые силы воспринимаются передней опорой. Для этой цели имеется два варианта подшипников: упорные подшипники для первого и упорно-радиальные для второго вариантов. Зазор— натяг в передней опоре регулируется кольцевой гайкой 3, а в задней опоре — кольцевой гайкой 4. Внутри основного полого шпинделя имеется подвижной расточной шпиндель 2. Каждый из шпинделей имеет свое устройство для закрепления ментальных оправок.

Рисунок 2.12 - Шпиндельный узел станка 2А622МФ2

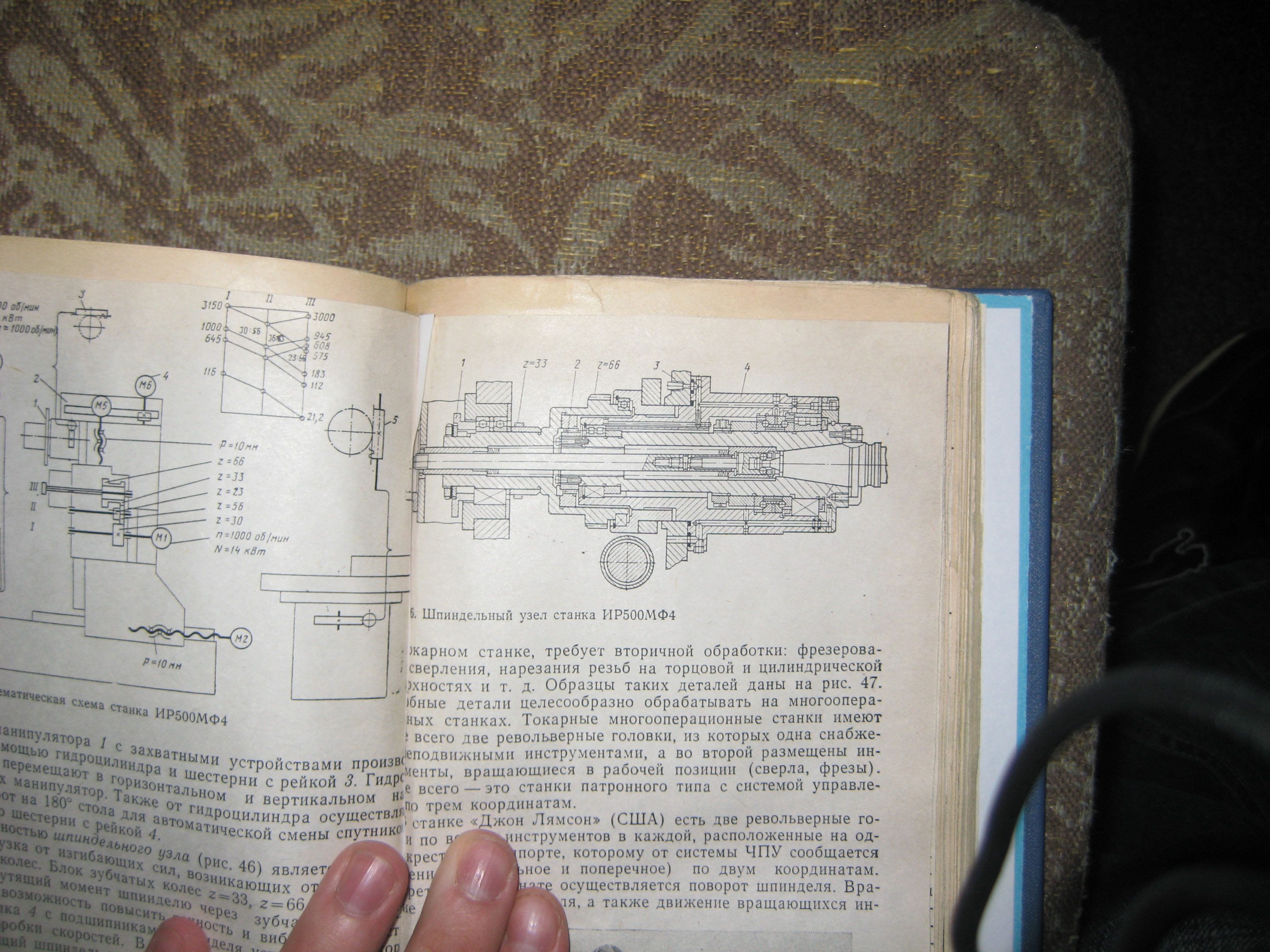

Шпиндельный узел станка ИР500МФ4 Особенностью шпиндельного узла (рис. 2.13) является его полная разгрузка от изгибающих сил, возникающих от приводных зубчатых колес. Блок зубчатых колес может передавать крутящий момент шпинделю через зубчатую муфту 2. Это дает возможность повысить точность и виброустойчивость узла. Втулка 4 с подшипниками шпинделя установлена в корпусе 3 коробки скоростей. В вырез в диске 1 входит ролик, фиксирующий шпиндель в ориентированном положении при смене инструмента. Зажим инструмента осуществляется с помощью тарельчатых пружин, а отжим гидроцилиндром.

Рисунок 2.14 - Шпиндельный узел станка ИР500МФ4

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|