|

|

Современные концепции развития организации производства

В XX веке доминировала методология управления производством получившая название «фордизм», по имени своего основоположника Генри Форда. Фордизм - модель массового производства стандартизированных товаров на сборочных конвейерах с использованием низкоквалифицированных работников, занятых простыми операциями и объединенных на крупных фабриках. Такое производство обладает «эффектом масштаба» и отличается низкой себестоимостью единицы продукции, доступной массовому потребителю. Один из основных постулатов фордизма: «Производить большие партии изделий выгоднее, чем мелкие» [4]. Сейчас выпускать большие партии изделий могут только гиганты, а основная масса мелких и средних заводов должна быть гибкой, производя небольшие партии изделий под запросы своих клиентов. Современные подходы к организации производства являются разными по своей сути и целям, но их объединяет одно общее название – постфордистские.Важнейшие различия между фордизмом и постфордизмом заключаются в том, что фордизм основан на продукте и больших объёмах производства, новые методологии ориентированы на клиента и возможность выпуска небольших партий за счет гибкой переналадки оборудования. В постфордизме рабочая сила выступает носителем компетенции и источником развития, работает командой, в отличие от фордизма, где люди нанимаются на отдельные места. В фордизме допускается определенный уровень брака, тогда как новые концепции предполагают абсолютное качество. И ради его достижения инновации могут вносить не только специалисты, но и все рабочие производства. В конце 1950-х на предприятиях японской корпорации Toyota начались эксперименты цехового уровня по адаптации американских концепций массового производства к реалиям послевоенной японской промышленности. Первый шаг, сделанный в прессовом цехе и заключавшийся в переделке системы крепления прессового инструмента для ускорения его замены, послужил основанием поставить под сомнение один из базовых принципов, сформулированных Фордом, что производство крупных партий изделий всегда выгоднее производства мелких. Затем последовали другие эксперименты и открытия, послужившие основанием для формирования новой постфордистской модели организации производства, получившей название «Lean manufacturing» (дословно: стройного, тощего), известной в России как бережливое производство. Через два десятилетия, в конце 1980-х – первой половине 1990-х гг. практически одновременно родились ещё две новые концепции организации производства – «Quick response manufacturing» (QRM) или быстрореагирующее производство и «Agile manufacturing» (дословно: смышлёный, проворный) или активное производство [13]. Каждая из этих трёх постфордистских концепций была рождена эволюционными изменениями в бизнес среде, новыми запросами потребителей. В то же время у каждой из них есть свои ярко выраженные особенности и специфика. Одновременно все три концепции имеют неоспоримое сходство в ценностях и принципах, что дает основание свести их в единую группу новых, отличных от фордовской, концепций организации и управления промышленным производством (табл. 3):

Таблица 3 Сопоставление фордистской и постфордистских концепций организации производства

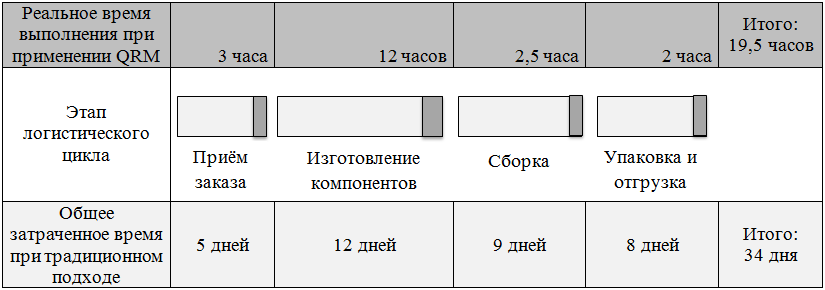

Бережливое производство – концепция, базирующаяся на идеях и принципах, рождённых на автомобильных заводах японской корпорации Toyota в 50–60 гг. прошлого столетия. Её цель – производить всё с меньшим и меньшим количеством человеческих усилий, с меньшим использованием оборудования, за меньшее время и на меньшем пространстве и одновременно всё больше и больше приближаться к тому, что хочет получить клиент. Нет ничего удивительного в том, что именно бережливость была поставлена корпорацией во главу угла. После Второй мировой войны японская промышленность испытывала тотальный дефицит в оборудовании, топливе, материалах, квалифицированной рабочей силе и при этом не могла рассчитывать на помощь от своего правительства. Более того, возрождающаяся автомобильная промышленность Японии была вынуждена принять вызов американской автомобильной индустрии с производительностью труда, превышающей японскую того времени в 10 раз. Требовалась мобилизация и рациональное использование всех наличных ресурсов. Упор был сделан на постоянный поиск, выявление и ликвидацию любых потерь, больших и малых. Неиспользуемый инструмент, произведённые и оказавшиеся невостребованными изделия или лишние, непроизводительные движения оператора-сборщика, брак были отнесены к значимым потерям. Все операторы, работающие на сборочной линии, получили право остановки конвейера, если был обнаружен какой-либо брак или отклонение от заданных технологических параметров. В отличие от общепринятых в то время норм, согласно которым брак не должен был превышать установленного уровня, в Toyota такие нормы отсутствовали – брака вообще не должно было быть. Появление брака являлось предметом немедленного всестороннего изучения для недопущения его в будущем [5]. Ещё одним революционным достижением этого же периода стало радикальное сокращение сроков переналадки оборудования (с часов до минут) и повышение гибкости производства, что давало возможность производителю малых партий изделий конкурировать с крупносерийным производителем аналогичной продукции. Однако наиболее существенным результатом концепции бережливого производства следует считать то, что улучшения и усовершенствования осуществлялись не от случая к случаю, а постоянно всеми сотрудниками, вне зависимости от занимаемой должности. Более того, в стимулировании мозговой активности в целях достижения этих улучшений и усовершенствований рынок в лице японской корпорации перешел с уровня руководства компании на уровень менеджеров среднего и низшего звена, а также рабочих. Японцы, по существу, реализовали концепцию «экономического человека» Ф.У. Тейлора в её расширенном варианте, когда к материальной заинтересованности в инициативе «снизу» добавилась моральная, а точнее, творческаямотивация – в работе, прежде чисто физической, появилась интеллектуальная составляющая, что сделало эту работу более привлекательной, креативной («кружки качества» тому подтверждение) и, как следствие, более эффективной. Новое оборудование и технологии никогда не принесут пользы, если их внедрение не будет дополнено системой мотивации рабочего к творчеству, к профессиональному развитию. Развивая эти опередившие своё время идеи, японцы на практике доказали, что в 21 веке человек является не фактором производства (по Тейлору и Форду), а рациональным экономическим агентом, уникальным нематериальным активом, способным к саморегулированию и саморазвитию [4]. Впоследствии, в рамках концепции бережливого производства было выделено множество элементов, каждый из которых представляет собой определённый метод: поток единичных изделий, канбан, всеобщий уход за оборудованием, система 5S, быстрая переналадка (SMED), кайдзен и др. Некоторые методы претендуют на статус самостоятельной производственной методологии. Сегодня концепция LM используется в тысячах компаний, занимающихся производством, и даже, в организациях, не связанных с промышленностью вообще. Происхождение бережливого производства связано с компанией Тойота, особенность которой – постоянные большие объёмы выпускаемой продукции [18]. Однако за последние несколько лет произошёл быстрый рост количества функции, предлагаемых производителями своим заказчикам, это связанно в частности со следующим: · развитие системы автоматизированного проектирования и производства (CAD/CAM), которое позволяет компаниям разрабатывать «под клиента», а потом производить продукцию без несения высоких дополнительных расходов; · развитие Интернет, который позволяет покупателю/заказчику без труда оценивать огромное количество функций и делать свой выбор. Данные тенденции развития дают основания полагать, что в XXI веке будет расти спрос на небольшую по объёму и крайне разнообразную продукцию с такими функциями, которые пожелают сами заказчики/покупатели. На этой почве и появилась методология QRM, которая была сформирована американским математиком Раджан Сури и подробно описана в его монографии вышедшей в свет в 1998 году [22]. Итак, быстрореагирующее производство (QRM) – используемая компаниями стратегия для сокращения времени выполнения заказа, которая охватывает всё предприятие. Цель QRM – сократить время выполнения заказа за счет всех операций компании, как внутренних, так и внешних. Почему скорость выполнения заказа является основополагающим понятием QRM иллюстрирует простой пример (рис. 8). Серым цветом показано реальное время выполнение заказа (когда кто-то делает работу), белым – общее время выполнение заказа.

Рис. 8. Сущность концепции QRM

Обычный заказ лежит 5 дней в отделе приема заказов, прежде чем его отправят на производство, потом уходит 12 дней на изготовление компонентов, 9 дней на сборку и 8 дней на то, чтобы уже выполненный заказ упаковали и отправили заказчику. В итоге на выполнение заказа уходит 34 дня (белый цвет). Если сложить участки серого цвета, то получим 19,5 часов, т.е. меньше 3 дней при восьми часовом рабочем дне. Остальное время – это когда данной работой никто не занимается. По словам Сури, данное соотношение не является случайным, во многих производственных проектах реальное время работы составляет менее 5% от времени выполнения заказа [13]. Бережливое производство и другие похожие методологии, основанные на снижении затрат, направленны на сокращение реального времени работы, QRM ориентирован на снижение всего времени выполнения заказа. Снижение всего времени выполнения заказа потенциально дает гораздо больший эффект, поскольку именно простои между реальными работами над заказом занимают большую часть времени. Снижение времени выполнения заказа, как правило, понижает стоимость продукта, повышает его качество и делает всю компанию более конкурентно способной. Чтобы можно было оценить масштаб ожидаемой экономии на времени, Сури вывел формулу. Она показывает, что при сокращении временного цикла, например, на 60% общие затраты снижаются на 14%, при 80% — на 24%, а при 90% — на 32%. Но это, судя по всему, теоретический минимум. В жизни динамика нарастания эффективности бывает и выше. Так, Сури специально обследовал группу компаний, снизивших затраты на 25%: оказалось, что у половины из них этому предшествовало сокращение временного цикла на 80%. Ричи свидетельствует, что на одном из предприятий, где он директорствовал, уже через год после начала внедрения QRM прибыльность по некоторым позициям увеличилась втроепри росте выручки на 15% [22]. Общий знаменатель QRM называется критическим путем производства (КПП, Manufacturing Critical-path Time) – календарное время, отсчет которого начинается, когда заказчик делает заказ, проходящий по критическому пути, и заканчивается тогда, когда первое изделие данного заказа поставлено заказчику. Ключевая идея КПП, сравнить количество «серого времени», уходящего на реальные операции, с общим показателем КПП. Фраза «проходящий по критическому пути», означает, что при подсчете КПП вы должны сделать допущение, что все виды деятельности осуществляются с чистого листа, нет никаких предварительно созданных заготовок, присутствуют очереди, ожидания и задержки в операциях. Приведем основные положения данной концепции: 1. Ориентация работников всех подразделений на единую цель – снижение временных затрат. Очень важно, что в расчет берется не только время, непосредственно затрачиваемое на конкретные операции, но и суммарное календарное время, прошедшее от заказа до поставки. Единая цель и соответственно единые критерии оценки реального вклада в её достижение позволяют преодолеть функциональную разобщенность и слить воедино усилия всего коллектива. 2. Поиск «потерянного времени» распространяется с цехового уровня на заводоуправление, маркетинговые, инженерные и логистические службы. Как свидетельствует практика, основные временные потери приходятся на долю офисов, а не производства. 3. Переход от функциональных цехов к производственным ячейкам с групповой технологией, специализирующимся на производстве семейства того или иного вида изделий или полуфабрикатов, с одновременным внедрением командной организации труда – по сути это гибкая форма целевой специализации. 4. Обеспечение запасных производственных мощностей в размере 10–20 % по наиболее востребованному оборудованию. Такой резерв жизненно необходим для того, чтобы избежать «пробок» в производственных потоках, а, следовательно, и связанных с ними временных потерь. Выше описанные концепции формировались в условиях относительно устойчивого баланса спроса и предложения 60-х–80-х годов прошлого века. С наступлением эпохи быстрых изменений в бизнес-среде и высокой степени микро- и макроэкономической неопределенности в конце 20-го – начале 21-го века они оказались недостаточно гибкими, чтобы адекватно реагировать на происходящие перемены. Так, недавний экономический кризис, приведший к спаду продаж автомобилей в мире, поставил на грань существования ведущие автомобильные корпорации США и Европы, породил большие проблемы в автомобильной промышленности Японии. Десятилетиями оттачивавшиеся системы и инструменты бережливого и быстрореагирующего производства оказались неприспособленными для таких резких изменений. Для компаний, действующих на принципах активного производства, характерна способность реконфигурировать человеческие и физические ресурсы в кратчайшие сроки и с минимальными затратами с тем, чтобы не упустить и прибыльно использовать неожиданно открывающиеся возможности или, наоборот, выйти с минимальными потерями из кризисной ситуации, смертельной для традиционных компаний. Основным конкурентным преимуществом компаний этого типа является способность быстро адаптироваться к изменениям и успешно действовать в условиях высокой неопределенности. Концепция активного производства актуальна в первую очередь для отраслей с высоким уровнем риска, т. е., инновационно ёмких и высокотехнологичных. Сюда же следует отнести и оборонную промышленность, где способность к глубинному реконфигурированию и сверхбыстрому налаживанию производства новой продукции с таким же быстрым наращиванием объемов её выпуска является едва ли не самой главной. Кстати, активное производство как концепция первоначально была разработана по проекту, профинансированному американским военным ведомством. В отличие от бережливого и быстрореагирующего производств, концепции которых чётко сформулированы и трансформированы в конкретные инструменты и методики, концепция активного производства пока находится как раз в стадии формирования и конкретизации. К уже известным её основным положениям можно отнести следующие: - сценарная стратегия и постоянная готовность к изменениям; - максимум интеллектуальных активов (компетенций) и минимум материальных (помещений и оборудования); - высокая гибкость и реконфигурируемость наличного оборудования и помещений; - гибкая структура персонала: постоянная стержневая группа специалистов-многофункционалов; ротируемая группа внешних специалистов, работающих на целевых проектах; вспомогательный персонал на коротких контрактах; - разветвленная сеть партнерских организаций (с дублирующими и дополняющими компетенциями) и поставщиков; - организационная структура: плоская, проектная, сетевая, виртуальная; - организация работы: проектно-командная. Как видно из сказанного, особое внимание в компаниях с активным производством уделяется уменьшению потерь от возможных негативных внешних изменений, таких как потеря контрактов или рынка сбыта. Одновременно плоская оргструктура, разветвленная партнерская сеть и многодисциплинарная команда создают предпосылки для максимально быстрого реагирования на неожиданно открывающиеся возможности. Кроме того, активное производство предполагает новый тип управления, реализуемого через умную и инициативную команду. Это соответствует новой (начала нулевых годов 21 века) концепции «конца менеджмента» как схемы управления объектом со стороны субъекта. На смену ей приходит схема сотрудничества и взаимного влияния субъекта на объект и объекта на субъект. Из сопоставления охарактеризованных выше трех концепций (табл.4) видно, что, несмотря на понятную и логичную разную свою суть, они, тем не менее, дополняют друг друга в плане формирования при необходимости гибридных моделей организации производства. Глобальная же динамика организации производства третьего тысячелетия сводится к двум правилам [4]: · чтобы компания могла стать быстрой или активной, она должна быть бережливой; · чтобы выжить и процветать в новом мире неопределенности и быстрых перемен, компания должна стать активной.

Таблица 4 Сравнительная характеристика современных концепций организации производства

Таким образом, современные концепции возникли под влиянием последних изменений в бизнес среде, в связи с появлением новых запросов потребителей. Несмотря на общность принципов, заложенных в рассмотренных концепциях, у каждой из них есть свои ярко выраженные особенности и специфика. Вопросы для самоконтроля 1. Дайте понятие производственного процесса, производственного цикла, приведите их структуру. 2. Какова структура производственных подразделений предприятия. 3. В чем состоит особенность организации логистической цепи в основных цехах? 4. Дайте характеристику основных форм специализации цехов. 5. Приведите особенности организации производства во времени. 6. В чем заключаются характерные особенности организации единичного типа производства? 7. Дайте краткую характеристику серийного производства. 8. В чем заключаются характерные особенности и организация массового типа производства? 9. Приведите сравнительную характеристику фордистской и постфордистских концепций организации производства. 10. Раскройте концепцию бережливого производства. 11. Раскройте концепцию быстрореагирующего производства. 12. Раскройте концепцию активного производства. 13. Приведите сравнительную характеристику постфордистских концепций организации производства.

Рекомендуемая литература 1. Вумек, Дж. П. Бережливое производство : как избавиться от потерь и добиться процветания вашей компании [Текст] / Дж.П. Вумек / пер. с англ. - М.: Альпина Бизнес Букс, 2011.- 473 с. 2. Горюшкин, А.А. Организация производства [Текст] / А.А. Горюшкин, Н.И. Новицкий. – М.: Кнорус, 2010 г. - 352 с. 3. Сури, Р. Время – деньги. Конкурентоспособность быстрореагирующего производства [Текст] / Р. Сури. - М.: Бином, 2013. – 328 с.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|