|

|

Выбор технологического оборудования, промышленного робота, накопителя деталей12 Введение В наше время одной из основных задач развития экономики страны является интенсификация производств, техническое переоснащение промышленных предприятий на новое высокопроизводительное оборудование. Этот процесс связан с комплексной автоматизацией производства на базе использования вычислительной техники и робототехники, созданием роботизированных технологических комплексов. Вместе с тем существенное уменьшение доли ручного труда в процессе комплексной автоматизации производства и большое социальное назначение. Рабочий становится оператором автоматизированных систем на производстве. Исключается труд во вредных и опасных условиях, автоматизируется тяжелые ручные работы. Применение роботов в технологическом процессе повышает ритмичность производства не зависимо от времени суток, дня недели. Это весьма важное обстоятельство, которое заставляет цех и завод в целом находить более четкую организацию производства, что приводит к повышению производительности и качества выпуска продукции.

Фланец это плоское или прямоугольное кольцо с равномерно расположенными отверстиями для болтов и шпилек, служащие для прочного и герметичного соединения труб, СВЧ волноводов и трубопроводной арматуры, присоединения их друг к другу, к машинам, аппаратам и ёмкостям, для соединения валов и других вращающихся деталей (фланцевое соединение). Фланцы используют попарно (комплектом). В качестве заготовки используем штамповку в закрытых штампах. Форма детали является правильной геометрической, является телом вращения. Значение шероховатостей поверхностей соответствует классам точности их размеров и методам обработки этих поверхностей. Деталь не имеет не перпендикулярных осям отверстий на входе и выходе сверла. Для обработки детали достаточно использовать токарную и сверлильную операции. Имеется свободный отвод и подвод режущего и мерительного инструмента к обрабатываемым поверхностям. Масса заготовки – 0,92кг. Масса детали - 0,31 кг.

Маршрутный технологический процесс обработки детали «Фланец» 001 - Заготовительная 005 - Термическая отжиг 010 - Токарная с ЧПУ 015 - Токарная с ЧПУ 020 - Токарная с ЧПУ 025 - Токарная с ЧПУ 030 - Вертикально-сверлильная с ЧПУ 035 - Токарная с ЧПУ 040 - Токарная резьбонарезная с ЧПУ 045 - Контроль 050 – Смазка и упаковка 055 – Отправка в СГД

Для проектирования РТК была выбрана операция 030 – Сверлильная. Содержание операции 030 – Сверлильная: 1. Установить и закрепить заготовку, после обработки снять; 2. Просверлить 8 отверстий ∅8мм, согласно чертежу детали; Время обработки одной детали на операции Тшт= 2,4 мин.

Выбор технологического оборудования, промышленного робота, накопителя деталей Станок выбираем исходя из его технических и технологических возможностей выполнения данной операции, при максимальной рациональности его использования.

Выбираем вертикально-сверлильный станок с ЧПУ Z5040. Технические характеристики станка модели Z5040.

Выбираем двурукий промышленный робот РПД-1,25 который предназначен для загрузки-выгрузки заготовок в штамповое пространство однокривошипных листоштамповочных прессов. Он также может использоваться для обслуживания других видов кузнечно-прессового оборудования вертикального исполнения

Исходя из того, что детали имеют цилиндрическую форму, обладают незначительной массой и относительно не большими размерами выбираем для использования лотковые магазины. Лотки – транспортные органы, служащие для направления движения деталей по заданной траектории в заданную точку рабочего пространства оборудования. Наряду с этим лотки выполняют функции накопителей, обеспечивающих бесперебойную работу технологического оборудования. Роботизированный технологический комплекс должен работать без дозагрузки не менее 20 мин. Исходя из этого рассчитаем необходимую длину лотка. Минимальное время работы без дозагрузки: Тmin = 20 мин. Время обработки одной детали на станке: Тшт = 2,4 мин. Количество деталей, обрабатываемых за 20 мин: N=Tmin/Tшт.=20/2,4=8,33≈9 штук Длина лотка: L=9*Dmax=9*132=1188 мм Ширина лотка

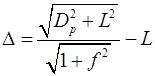

где L – длина детали, Δ – необходимый зазор.

Где Dр – диаметр, мм; Lи – длина изделия, мм; f – коэффициент трения качения (f=0.15).

Принимаем ширину лотка 140 мм.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

2. Анализ конструкции детали и технологического процесса её изготовления

2. Анализ конструкции детали и технологического процесса её изготовления 3. Разработка технологического процесса изготовления детали в условиях автоматизированного производства

3. Разработка технологического процесса изготовления детали в условиях автоматизированного производства , мин

, мин

Промышленный робот выбираем исходя из требований грузоподъемности и необходимой зоны обработки. Для данной операции наиболее подойдет робот, который имеет две руки, что позволяет существенно сократить время цикла обработки деталей на данной операции.

Промышленный робот выбираем исходя из требований грузоподъемности и необходимой зоны обработки. Для данной операции наиболее подойдет робот, который имеет две руки, что позволяет существенно сократить время цикла обработки деталей на данной операции.

Техническая характеристика промышленного робота мод. РПД-1,25

Техническая характеристика промышленного робота мод. РПД-1,25 Выбор транспортно-накопительного устройства.

Выбор транспортно-накопительного устройства.