|

|

Расчет червячной передачи12 2.2.1Материалы червяка и колеса. По рекомендациям справочных таблиц для червяка принимаем сталь марки 45 с улучшением: твердость зубьев в сердцевине Материал зубчатого венца червячного колеса по мере убывания антизадирных и антифрикционных свойств и рекомендуемым для применения скоростям скольжения относим к I группе со скоростью скольжения

Принимаем II группу материал БрО10Н1Ф1, со следующими характеристиками: 2.2.2Определение допускаемых напряжений. 1) Контактных Для I группы материалов

Коэффициент 0,9 – для червяков с твердостью на поверхности витков ≥45 HRC; 0,75 – для червяков при твердости ≤ 350 HB.

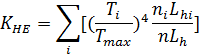

Коэффициент долговечности

Эквивалентное число циклов нагрузки зубьев червячного колеса за весь срок службы передачи

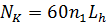

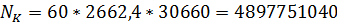

Суммарное число циклов перемены напряжения

Коэффициент эквивалентности

Так как

2) Изгибных Допускаемые напряжения изгиба вычисляем для зубьев червячного колеса

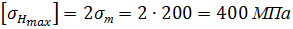

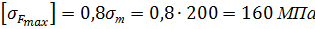

3) Предельные допускаемые напряжения. При проверке на максимальную статическую или единичную пиковую нагрузку для материалов:

2.2.3Расчет геометрических параметров передачи. 2.2.3.1Расчет межосевого расстояния.

Где

Полученное расчетом межосевое расстояние для стандартной червячной пары округляем до стандартного числа (ГОСТ 2144-93):

2.2.3.2Число зубьев колеса.

2.2.3.3Предварительные значения. Модуля передачи принимаем Коэффициент диаметра червяка принимаем

2.2.3.4Коэффициент смещения.

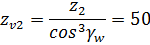

2.2.3.5Угол подъема линии витка червяка. На делительном диаметре На начальном диаметре

2.2.3.6Фактическое передаточное число.

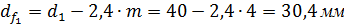

2.2.3.7Размеры червяка и колеса. Диаметр делительный червяка Диаметр вершин витков Диаметр впадин Длина нарезанной части червяка при коэффициенте смещения

Для шлифуемых червяков полученную расчетом длину Диаметр делительный колеса Диаметр вершин витков Диаметр впадин Диаметр колеса наибольший Где

Ширина венца Где 2.2.4Проверочный расчет передачи на прочность. Определяем скорость передачи в зацеплении

Где

По полученному значению

Вычисляем расчетное напряжение

Где

Окружная скорость червячного колеса При обычной точности изготовления и выполнения условия жесткости червяка принимаем

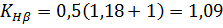

Коэффициент

Где

Определим процент перегрузки

2.2.5КПД передачи. Коэффициент полезного действия червячной передачи

Где

2.2.6Силы в зацеплении. Окружная сила на колесе, равна осевой силе на червяке:

Окружная сила на червяке, равна осевой силе на колесе:

Радиальная сила

Для стандартного угла

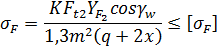

2.2.7Проверка зубьев колеса по напряжениям изгиба. Расчетное напряжение изгиба

Где

2.2.8Тепловой расчет. Червячный редуктор в связи с невысоким КПД и большим выделением теплоты проверяют на нагрев. Мощность (Вт) на червяке Температура нагрева масла при установившемся тепловом режиме без искусственного охлаждения

Где

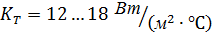

Поверхность При Для чугунных корпусов при естественном охлаждении коэффициент теплоотдачи

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

; на поверхности

; на поверхности  ;

;  .

.

у нас получился больше 1,15, то мы принимаем значение

у нас получился больше 1,15, то мы принимаем значение

- коэффициент долговечности

- коэффициент долговечности

– исходное допускаемое напряжение изгиба для материала II группы.

– исходное допускаемое напряжение изгиба для материала II группы.

для эвольвентных, архимедовых и конволютных червяков

для эвольвентных, архимедовых и конволютных червяков – коэффициент концентрации нагрузки

– коэффициент концентрации нагрузки

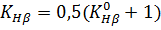

- начальный коэффициент концентрации нагрузки

- начальный коэффициент концентрации нагрузки

.

.

принимаем

принимаем

.

.

для передач с эвольвентным червяком

для передач с эвольвентным червяком

, принимаем

, принимаем

при

при

- окружная скорость на начальном диаметре червяка

- окружная скорость на начальном диаметре червяка - начальный угол подъема витка

- начальный угол подъема витка

уточняем допускаемое напряжение

уточняем допускаемое напряжение

для эвольвентных, архимедовых и конволютных червяков

для эвольвентных, архимедовых и конволютных червяков – коэффициент нагрузки

– коэффициент нагрузки

при

при

- коэффициент деформации червяка.

- коэффициент деформации червяка. – коэффициент, учитывающий влияние режима работы передачи на приработку зубьев червячного колеса и витков червяка.

– коэффициент, учитывающий влияние режима работы передачи на приработку зубьев червячного колеса и витков червяка.

, что допускается.

, что допускается.

- приведенный угол трения, определяемый экспериментально с учетом относительных потерь мощности в зацеплении, в опорах и на перемешивание масла.

- приведенный угол трения, определяемый экспериментально с учетом относительных потерь мощности в зацеплении, в опорах и на перемешивание масла.

- коэффициент нагрузки

- коэффициент нагрузки - коэффициент формы зуба колеса, который выбираем в зависимости от

- коэффициент формы зуба колеса, который выбираем в зависимости от

- коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму

- коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму - максимальная допустимая температура нагрева масла.

- максимальная допустимая температура нагрева масла. поверхности охлаждения корпуса равна сумме поверхностей всех его стенок за исключением поверхности дна, которой корпус прилегает к плите или раме. Размеры стенок корпуса можно взять по эскизному проекту. Приближенно площадь

поверхности охлаждения корпуса равна сумме поверхностей всех его стенок за исключением поверхности дна, которой корпус прилегает к плите или раме. Размеры стенок корпуса можно взять по эскизному проекту. Приближенно площадь  принимаем

принимаем  .

.