|

|

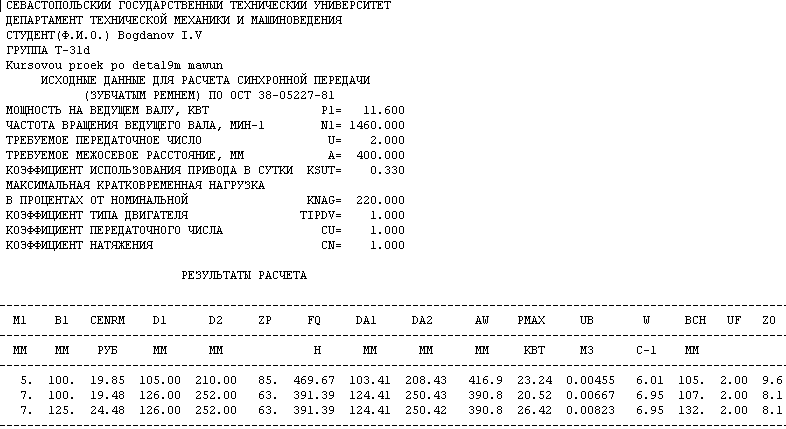

Ориентировочный расчет и конструирование валовОписание кинематической схемы привода Данный привод состоит из электродвигателя серии 4А, коническо-цилиндрического двухступенчатого редуктора , цепного конвейера , муфты и синхронной ( зубчатоременной) передачи. В свою очередь редуктор состоит из входного(быстроходного), выходного(тихоходного) и промежуточного валов на которые насажены зубчатые колеса.

Рис. 1.1 – Схема привода конвейера

1 – вал электродвигателя 2 – входной( быстроходный ) вал редуктора 3 – быстроходная передача 4 – тихоходная передача 5 – выходной( тихоходный ) вал редуктора

Энерго-кинематический расчет

Подбор электродвигателя

По данным выходного крутящего момента и частоте вращения выходного вала определяем номинальную мощность электродвигателя.

Угловая скорость выходного вала привода ώвых равна: ώвых = Мощность на выходном валу привода Рвых равна: Рвых = Твых × ώвых = 2300 × 4,18 = 9629 (Вт) Общий КПД привода ηобщ равен: ηобщ = ηгиб × ηБ × ηТ × ηобщ = 0,95 × 0,96 × 0,97 × 0,992 × 0,98 = 0,83. Потребляемая мощность Р1 равна: Р1 = Расчет коэффициента перегрузки двигателя: Δ = Выбираем двигатель по потребной мощности со следующими параметрами: Двигатель 4А132М4У3, частота 1460 мин-1

Эскиз электродвигателя

Рис. 2.2.1 – Двигатель 4А132М4У3 основного исполнения

Определение мощностей (Р), частот вращения (n) и крутящих моментов На валах привода Определяем передаточные числа ступеней редуктора: 1. Общее передаточное число привода: Uобщ = 2. Передаточное число редуктора: Uред = 3. Передаточное число тихоходной ступени: Uт = 0,63 4. Передаточное число быстроходной ступени: UБ = Определяем мощностей (Р):

Р4 =

Р3 =

Р2 =

Р1 = Определяем частоту вращения (n): n4 = n5 = 40 мин-1; n3 = n4×UТст = 40×4 = 160 мин-1; n2 = n3×UБст = 160×4,5 = 730 мин-1; n1 = n2×Uгиб. скор. = 730×2 = 1460 мин-1.

Определяем угловую скорость (ώ): ώ4 =

ώ3 =

ώ2 =

ώ1 = Определяем крутящий момент (Т): Т1 =

Т2 =

Т3 =

Т4 =

Т5(вых) = Ресурс работы передачи: Lh = 365×24×L×Кгод×Ксут = 365×25×6×1×0,33 = 17345 (час)

Таб. 2.1 – Данные энергокинематического расчета

Расчет передач При выборе материала зубчатых колес следует учитывать назначение проектируемой передачи, условия эксплуатации, требования к габаритным размерам и возможную технологию изготовления колёс. Основным материалом для изготов-ления зубчатых колёс является сталь. Необходимую твердость в сочетании с другими механическими характеристиками (а следовательно, желаемые габариты и массу передачи) можно получить за счет назначения соответствующей термической или химико-термической обработки стали. В условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах, а также в передачах с большими габаритами колес (когда термическая обработка их затруднена) обычно применяют стали с твердостью не более 350 НВ, которая обеспечивается нормализацией или термоулучшением материала. При этом возможно чистовое нарезание зубьев непосредственно после термообработки с высокой точностью изготовления, а при работе передачи обеспечивается хорошая прирабатываемость зубьев без хрупкого разрушения их при динамических нагрузках. Для равномерного изнашивания зубьев и лучшей их прирабатываемости твёрдость шестерни рекомендуют назначать больше твёрдости колеса. Расчет передач производится с помощью ЭВМ и при помощи методических указаний [4].Далее будут приведены расчеты передач редуктора с помощью ЭВМ.

3.1Расчет

Расчет тихоходной ступени редуктора

Ориентировочный расчет и конструирование валов Ориентировочный расчет валов выполняется как проектный на стадии разработ-

деления минимального диаметра вала d ,мм. d = 17 [τ] = (0,25…0,3)×σв

σв = выбирается из [4];

Быстроходный вал: dБ = 17

[τ] = 0,025×900 = 22,5

dп = d+2tкон = 32+2×4=40 мм

dбп = dп+3r = 40+3×2 = 46 мм

Промежуточный вал: dk = 17

[τ] = 0,027×900 = 24,3

dп = dk-3r = 55-3×3 = 46. Принимаем dп = 45 мм.

Тихоходный вал

dт = 17

[τ] = 0,03×800 = 24

dп = d+ 2tцил = 75+2×5 = 85 мм

dбп = dп+3r = 85+3×2,7 = 93 мм

dk = 93 мм Диаметры быстроходного и тихоходного валов считаются на консолях, а диаметр промежуточного вала считается под колесом быстроходной ступени. Далее при проектировке валов необходимо сделать ступеньки под различные элементы, которые будут размещены на этих валах. Ступеньки валов проектируются по [1].

Диаметр промежуточного вала, как упоминалось ранее, считался под колесом быстроходной ступени и равен 55 мм. По обе стороны вала необходимо сделать ступень на уменьшение под подшипники. Ближайший внутренний диаметр подшипника – 45 мм. Также на промежуточный вал необходимо поставить тихоходную шестерню, со внутренним диаметром 40 мм. Между быстроходным колесом и тихоходной шестерней необходимо сделать буртик, в который бы упирались обе шестерни. Диаметр тихоходного вала считается на консоли ( т.е. на выходе из редуктора ), а затем наращивается по ступеням. Консоль тихоходного вала соединяется с муфтой (зубчатая муфта ГОСТ 5006-55), поэтому необходимо согласовать диаметр вала с диаметром муфты. Размеры муфт представлены в [2]. Выбираем муфту с внутренним диаметром 75 мм.Затем идет ступень под манжету с внутренним диаметром 80мм. Затем еще одна ступень под подшипник с увеличением диаметра вала до 85мм. Далее идет увеличение диаметра вала ( еще одна ступень вала) под тихоходное колесо, с внутренним диаметром 93 мм. И в конце вала уменьшение диаметра до 85мм под второй подшипник.

В данном редукторе используются косозубые цилиндрические зубчатые колеса. Колеса с косым зубом обладают большей прочность и надежностью по сравнению с прямозубыми , и могут работать на больших угловых скоростях . Такие характеристики позволяют нам использовать минимальное количество материалов при высоких ресурсах передачи.

Зубчатое колесо промежуточного вала

Ширина венца колеса: В = 60 (мм)

Длина ступицы колеса: Lст ≥ (1,2…1,4)×d ≥ 1,2×55 ≥ 66 =66 (мм)

Диаметр ступицы колеса: dст ≥ 1,6×d = 1,6×55 ≥ 88 = 88 (мм)

Ширина торцов зубчатого венца колеса: S=2,5×mте+2=2,5×2,88 +2=9.2 (мм)

Зубчатое колесо выходного вала

Ширина венца колеса: В = 90 (мм)

Длина ступицы колеса: Lст = LB = 90 (мм)

Диаметр ступицы колеса: dст = 1,6×d≥ 1,6×95 ≥ 152 = 152 (мм)

Ширина торцов зубчатого венца колеса: S=2,2×m+0,05×b2=2,2×3,5+0,05×90=12,2 (мм)

Толщина диска: С=0,25×B=0,25×90 = 22 (мм).

Радиусы скруглений R принимаем конструктивно согласно [2]. R=2,5(мм).

dотв принимаем по [2]. В данном случае принимаем dотв = 67 мм.

К корпусным относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы действующие в механизме. Корпусные детали обычно имеют сложную форму , поэтому их получают методом литья или некоторых случаях при помощи сварки. Для изготовления деталей корпуса в большинстве случаев используют чугун и сталь , реже – легкие сплавы. В целях экономии редуктор данного привода выполнен из чугуна .

Толщина стенки корпуса: δ = 0,025×αw + 3 = 0,025×280+3 = 10

Толщина стенки крышки редуктора: δ1 = 0,02×αw + 3 = 0,02×280 + 3 = 9

Толщина верхнего фланца: S = (1,5…1,75)×10 = (15…17,5)

Толщина нижнего фланца корпуса: S2 = 2,35×δ = 2,35×10 = 23,5

Толщина фланца крышки редуктора: S1 = (1,5…1,75)×δ1 = (1,5…1,75)×9 = (13,5…15,75)

Диаметр фундаментных болтов: d1 = (0,03…0,036)×αw+12 = (0,03…0,036)×280+12 = (20,4…22) = 22 мм.

Диаметр болтов, стягивающих корпус и крышку у бобышек: d2 = (0,7…0,75)×d1 = (0,7…0,75)×22 = (15,4…16,5)= 16 мм.

Диаметр болтов, стягивающих фланцы корпуса и крышки: d3 = (0,5…0,6)×d1 = (0,5…0,6)×22 = (11…13,2)

Ширина опорной поверхности нижнего фланца корпуса: m = k + 1,5×δ = 52+1,5×10 = 67

Толщина ребер корпуса: с1 = (0,8…1)×δ = (0,8…1)×10 = (8…10)

Минимальный зазор между колесом и корпусом: b = 1,2×δ = 1,2×10 = 12

Координата стяжного болта у бобышек: с2 = (1…1,2)×d2 = (1…1,2)×16 = (16…19,2)

Расстояние от внутренней стенки редуктора до торца вращающейся детали: e1 = 1,2×δ = 1,2×10= 12

Расстояние между вращающимся колесом смежных ступеней: е2 = 0,7×δ = 0,7×10 = 7 мм.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

=

=  = 4,18 (с-1)

= 4,18 (с-1) × ηм;

× ηм; =

=  = 11601 (Вт)

= 11601 (Вт) × 100% = 5% ≤ 12%

× 100% = 5% ≤ 12%

=

=  = 36

= 36 =

=  = 18

= 18 = 0,63

= 0,63  = 4,32 = 4

= 4,32 = 4 =

=  = 4,5

= 4,5 =

=  = 10030 (Вт)

= 10030 (Вт) =

=  = 10448 (Вт)

= 10448 (Вт) =

=  = 10998 (Вт)

= 10998 (Вт) =

=  = 11601(Вт)

= 11601(Вт) =

=  =

=  = 75,9 (Н∙м);

= 75,9 (Н∙м); =

=  = 143,9 (Н∙м);

= 143,9 (Н∙м); =

=  = 624,1 (Н∙м);

= 624,1 (Н∙м); =

=  = 2399,9 (Н∙м);

= 2399,9 (Н∙м); =

=  = 2300 (Н∙м).

= 2300 (Н∙м).

= 32 мм

= 32 мм = 55 мм

= 55 мм = 75,5 мм. Учитывая муфту принимаем dт = 75 мм.

= 75,5 мм. Учитывая муфту принимаем dт = 75 мм.