|

|

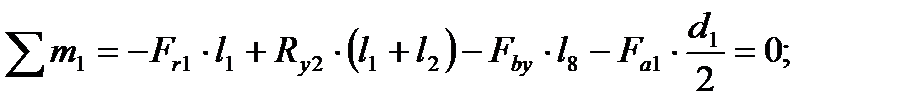

Эскизная компоновка редуктораВ соответствии с рекомендациями [1, табл.15.14 и 2, с.28] для опор валов редуктора назначаем шариковые радиальные подшипники. Габариты подшипников выбираем по диаметру вала в месте посадки подшипников В соответствии с рекомендациями [1, табл.19.3] смазывание подшипников осуществляем маслом в картере за счет брызг при работе редуктора, так как окружная скорость колеса быстроходной ступени v > 1 м/с (см. п.3.1.3).

Таблица 2 — Параметры подшипников

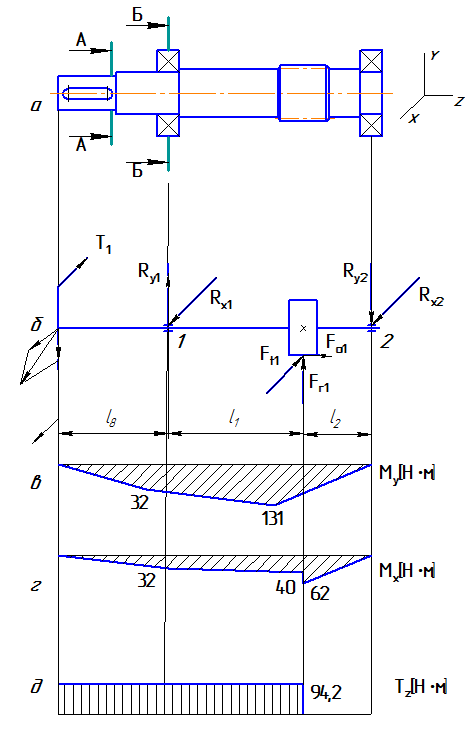

Эскизную компоновку (рис.2) выполняем в одной проекции в следующей последовательности: а) намечаем расположение проекции компоновки в соответствии со схемой привода и наибольшим размером зубчатых колес; б) проводим три вертикальные параллельные линии на расстоянии в) вычерчиваем упрощенно зубчатые пары колес в виде прямоугольников в соответствии с геометрическими параметрами, полученными в результате проектировочного расчета (см. п.3.1.2 и п.3.2.2), с учетом того, что шестерня быстроходной ступени выполнена заодно с валом; г) проводим контур внутренней стенки корпуса на расстоянии А = 10 мм от торцов колес для предотвращения их контакта во время работы редуктора; при этом зазор между наружным диаметром подшипников и контуром стенок должен быть не менее величины А;

д) вычерчиваем контура подшипников согласно размерам, приведенным в таблице 2; в соответствии с принятой системой смазки размещаем подшипники в корпусе редуктора, углубив их от внутренней стенки корпуса на 5 мм; е) на выходных концах быстроходного и тихоходного валов вычерчиваем гнезда под подшипники; глубина гнезда ж) вычерчиваем торцовые крышки узлов подшипников в соответствии с размерами [1, табл.17.6]; з) вычерчиваем ступени валов на соответствующих осях по размерам, полученным выше (см. п.2 и п.3.3); ступени выходных концов быстроходного и тихоходного валов располагаем на расстоянии 5 мм от внешнего торца крышки подшипников, при этом длина ступени соответственно равна длине ступице ведомого шкива и) измерением устанавливаем расстояние между точками приложения реакции опор валов и силами в зацеплении зубчатых колес:

Проверочный расчет подшипников

Опоры быстроходного вала

Из предыдущих расчетов: Нагрузка на вал от ременной передачи [1, табл.16.3]

Составляющие нагрузки на вал от ременной передачи по осям (рис.3,б)

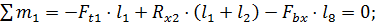

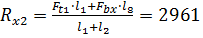

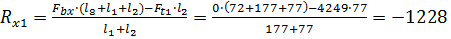

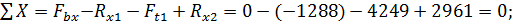

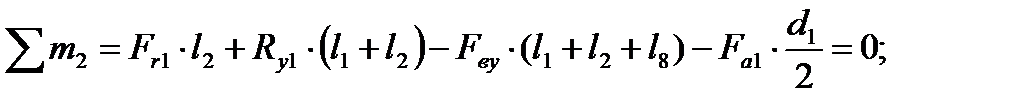

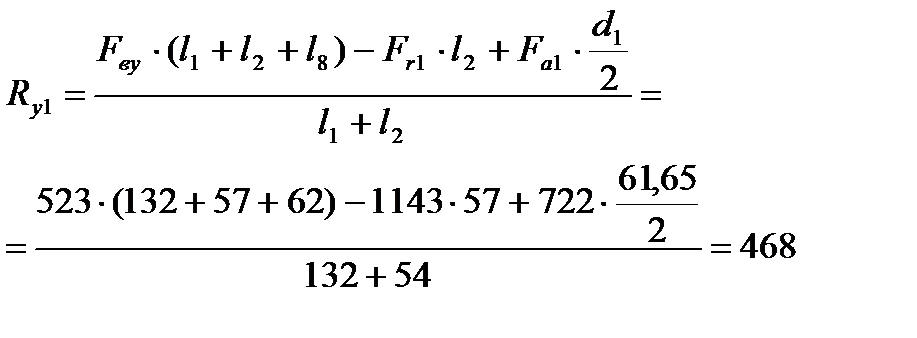

Реакции опор от сил в зубчатом зацеплении (рис 3,б): в плоскости xz

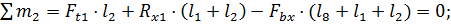

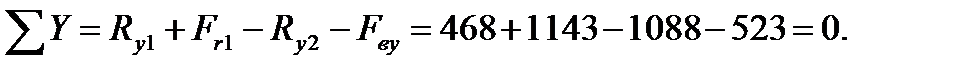

проверка: в плоскости yz

Рисунок 3 – Расчетная схема и эпюры силовых факторов быстроходного вала редуктора

проверка: Суммарные реакции опор

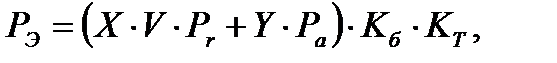

Эквивалентная нагрузка

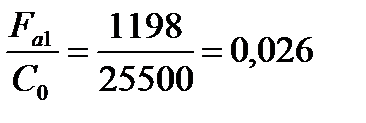

в которой Отношение Рассмотрим подшипник опоры 1.

Рассмотрим подшипник опоры 2.

Так как

Расчетная долговечность в часах

что больше ресурса привода

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

мм,

мм,  мм,

мм,  мм (см. п.3.3). Параметры подшипников согласно ГОСТ 8338-75 [1, табл.15.1] приведены в таблице 2.

мм (см. п.3.3). Параметры подшипников согласно ГОСТ 8338-75 [1, табл.15.1] приведены в таблице 2. и

и  (см. п.3.1.2 и п.3.2.2), которые являются осевыми линиями валов редуктора;

(см. п.3.1.2 и п.3.2.2), которые являются осевыми линиями валов редуктора; мм, где δ =

мм, где δ =  мм (см.п.2) и длине ступицы звездочки

мм (см.п.2) и длине ступицы звездочки  мм (см. п.3.3 и табл.16.1 [1]);

мм (см. п.3.3 и табл.16.1 [1]); мм,

мм,

мм,

мм,  мм,

мм,  мм,

мм,  мм,

мм,  мм,

мм,  мм,

мм,  мм,

мм,  мм; при этом точку приложения силы давления Fв на вал от цепной передачи принимаем к середине выходного конца тихоходного вала, а точку приложения силы давления муфты Fм в торцовой плоскости выходного конца быстроходного вала.

мм; при этом точку приложения силы давления Fв на вал от цепной передачи принимаем к середине выходного конца тихоходного вала, а точку приложения силы давления муфты Fм в торцовой плоскости выходного конца быстроходного вала. Н,

Н,  Н,

Н,  Н,

Н,  мм,

мм,  мм,

мм,  мм,

мм,  мм (см. рис.2).

мм (см. рис.2). Н.

Н.

Н;

Н;

Н;

Н;

Н;

Н;

Н;

Н; Н;

Н;

Н; V = 1 (вращается внутреннее кольцо); коэффициент безопасности

Н; V = 1 (вращается внутреннее кольцо); коэффициент безопасности  [1, табл.15.11];

[1, табл.15.11];  [1, табл.15.12].

[1, табл.15.12]. , этой величине соответствует е = 0,22 [1, табл.15.9].

, этой величине соответствует е = 0,22 [1, табл.15.9]. > e, поэтому следует учитывать осевую нагрузку. Тогда X = 0,56, Y = 1,99 [1, табл.15.9].

> e, поэтому следует учитывать осевую нагрузку. Тогда X = 0,56, Y = 1,99 [1, табл.15.9]. Н.

Н. >e, поэтому следует учитывать осевую нагрузку. Тогда X = 0,56, Y = 1,99 [1, табл.15.9].

>e, поэтому следует учитывать осевую нагрузку. Тогда X = 0,56, Y = 1,99 [1, табл.15.9]. Н.

Н. >

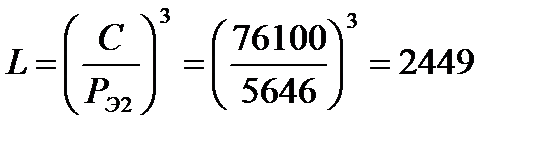

>  , расчет долговечности подшипников проводим по опоре 2

, расчет долговечности подшипников проводим по опоре 2 млн об.

млн об. ч,

ч, ч (см. п.3.1.1) и минимальной долговечности подшипников для зубчатых редукторов по ГОСТ 16162― 85 [1, табл.15.14].

ч (см. п.3.1.1) и минимальной долговечности подшипников для зубчатых редукторов по ГОСТ 16162― 85 [1, табл.15.14].