|

|

Сварочное технологическое оборудование4.4.1 Оборудование, применяемое для автоматической дуговой сварки В операции, выполняемой на первом сварочном посту с использованием CRC-технологии, участвует самоходный внутренний центратор со сварочными головками (рисунок 4.19) и защитный кожух.

Рисунок 4.19 - Внутренний центратор (сварочная станция)

Внутренний центратор (сварочная станция), разработанный компанией При использовании наружной сварки в среде защитных газов или сварки заполняющих слоев порошковой проволокой на первом сварочном посту устанавливаются центратор (рисунок 4.20) и комплект автоматов наружной сварки.

Рисунок 4.20 – Пневматический внутренний центратор

Внутренний центратор (рисунок 4.20) управляется от контрольного блока на конце приводной штанги, обеспечивает точную сборку и фиксацию свариваемых секций. После завершения сварки корневого шва внутренний центратор самостоятельно перемещается внутри трубы и автоматически останавливается у открытого конца.

Рисунок 4.21 – Сварка наружных заполняющих слоев шва

На втором и последующих сварочных постах выполняется заполнение сварного шва при помощи автоматов для наружной сварки заполняющих слоев (рисунок 4.21). Осуществляется сварка шва по одной из принятых технологий: - снаружи, с применением внутреннего центратора со встроенным медным подкладным кольцом; - снаружи, с использованием стандартного внутреннего центратора и технологии STT. На третьем сварочном посту наружными сварочными головками выполняются горячий, заполняющие и облицовочный проходы. Эти головки устанавливаются снаружи на направляющем поясе, охватывающем трубу. При использовании сварочного процесса STT для сварки корня шва горячего прохода не требуется. Каждый сварочный пост оснащен вспомогательным оборудованием: роликовыми опорами, передвижными тележками для подвешивания сварочного оборудования и компенсации точности установки судна на стык.

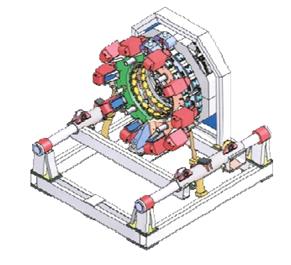

4.4.2 Оборудование, применяемое для автоматической контактной сварки Для реализации технологии контактной стыковой сварки в условиях прокладки морских трубопроводов в институте электрической сварки им. Е.О. Патона АН Украины в 1996 г. в рамках технического проекта 50020 (разработчик – ОАО «ЦКБ «Коралл») был разработан комплекс оборудования «Контакт-1», обеспечивающий сварку труб диаметром до 1220 мм и толщиной стенки до 25 мм при потребляемой мощности 1500 КВА. Комплекс сварочного оборудования для автоматической контактной сварки «Контакт-1» включает в себя следующее оборудование: - сварочная машина и гратосниматель внутреннего грата; - гратосниматель наружного грата; - оборудование для охлаждения стыка; - оборудование контроля и управления.

Рисунок 4.22 – Модель автомата для контактной сварки

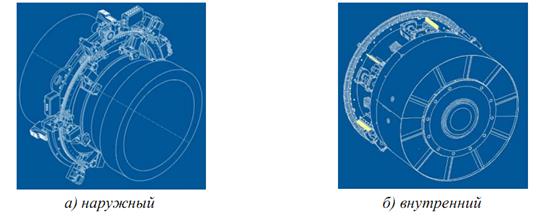

Рисунок 4.23– Модели механизмов для снятия грата

Натяжители Натяжение трубопровода при его укладке на море создается путем совместной работы лебедок системы позиционирования трубоукладочного судна и натяжителей. Эта система поддерживает заданный уровень натяжения трубопровода как при перемещении судна, так и при его стоянке. Кроме этого, натяжители обеспечивают поддержание заданного усилия в сварном шве при сварке трубопровода и спуске на дно. Натяжитель состоит из следующих основных узлов: - собственно натяжитель; - электронасосная станция; - пульт управления; - компрессорная станция. В настоящее время разработаны конструкции натяжителей работающих с трубами диаметром от 4 до 60 дюймов. Усилие одного натяжителя, как правило, составляет от 90 до 350 т в зависимости от диаметра трубопровода и глубины его укладки. На технологической линии обычно устанавливаются последовательно два или три натяжителя.

Рисунок 4.24 – Натяжители на трубоукладочной барже «MRTS Defender»

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|