|

|

Стеатитовая керамика виды, технология и области применения.Стеатитовая (клиноэнстатитовая) керамика получена на основе системы MgO-SiO2. Основной кристаллической фазой является метасиликат магния MgSiO3. Стеатитовая керамика относится к теплоэлектроизоляционным материалам. Обладает высоким электрическим сопротивлением, низкими диэлектрическими потерями, высокой пробивной напряжённостью. Эти свойства позволяют применять в качестве радиоизоляторов. Отличительная особенность этой керамики является высокая механическая прочность, нулевая пористость и водопоглощение. Основным сырьем является природный водный силикат Mg (тальк 3MgO*4SiO2*H2O). При нагревании до температур 950-1050ºС он разлагается с образованием 3(MgO*SiO2)+SiO2+H2O. Для повышения технологических свойств в массу добавляют 2 – 4% огнеупорных глин, для улучшения электрофизических характеристик — BaCO3, катион Ba имеет большой радиус и способствует уплотнению структуры материала, что снижает проводимость. Стеатитовая керамика по назначению и свойствам разделяется на высоковольтную и высокочастотную, а по составу массы и технологии изготовления — состоит из пластичных, малопластичных и непластичных масс. Высоковольтные изделия из пластичных масс изготовляют по технологии, аналогичной для высоковольтного электрофарфора. При получении массы часть талька (50—60%) обжигают при 1250—13500C. Обжиг талька необходим для улучшения формовочной способности за счет устранения расслаивания из-за «жирностью» талька; 15—25% талька вводится в необожженном виде. Для придания массе пластичных свойств добавляют 7—12% глины и 3—5% бентонита. Заготовки массы, протянутые на вакуум-прессах, обтачивают на токарных станках, формуют в гипсовых формах и др. Этим методом изготовляют крупногабаритные детали. Малопластичные массы, содержащие 2—5% глины, формуют прессованием, добавляя 4—6% органической связкм (олеиновой к-ты и др.). При этом способе формования можно вводить в массу до 20—40% необожженного талька. Способом прессования изготавливают главным образом электроустановочные детали. Обжиг при 1300° С. Высокочастотные изделия изготовляют из непластичных масс (без добавки глины), содержащих 85— 90% обожженного талька, методом горячего литья. Литейный шликер получают из тонкомолотого спека на парафиновой связке, состоящей из 9—12% парафина и 0,5% олеиновой кислоты. Изделия обжигают при 1200° С. Повышение помола талька в пластичных стеатитовых массах расширяет темп. интервал, в котором сохраняется спекшееся состояние с 10—20 до 40° С за счет снижения минимально необходимой температуры обжига. Это обусловлено увеличением удельной поверхности кремнезема, выделяющегося при разложении талька, и кристаллов MgO·SiO2. Механическая прочность обожженной керамики увеличивается. Обжиг изделий осуществляется в периодических печах небольшого объема или в туннельных печах с небольшим сечением рабочего канала, для равномерности температуры. В процессе обжига MgO·SiO2 фиксируется в виде протоэнстатита. Охлаждение изделий до 800° С следует проводить быстро, так как при медленном охлаждении в интервале 800—1260° С протоэнстатит переходит в клиноэнстатит с изменением объема на 6% вследствие различной плотности материалов. Эти же изменения могут происходить в процессе службы керамики и называются «старением» стеатита. Для уменьшения склонности стеатита к старению повышают вязкость стеклофазы и вводят добавки, тормозящие рост кристаллов в процессе обжига. Фазовый состав стеатита состоит из 60—65% кристаллической фазы и стекловидной фазы, содержащей 4—5% Al2O3 и 0,5 R2O. 11.Форстеритовой керамикой(ρист=2,9-3г/см3) принято называть керамику, в которой основной кристаллической фазой является ортосиликат магния 2MgO·SiO2 — форстерит (57,2%- MgO,42,8-SiO2). Благодаря высокой температуре плавления 1890° С форстерит является также основной фазой в огнеупорах соответственного названия. Форстеритовая керамика отличается от форстеритовых огнеупоров своим плотным строением и применяется главным образом в качестве высокочастотного диэлектрика. Производство плотноспекшейся форстеритовой керамики основано на использовании главным образом природных видов сырья. Для изготовления форстеритовой керамики применяют обычно наиболее чистые разновидности беложгущегося онотского талька, окись магния или магнезит. Технология Форстеритовые изделия изготовляют способом горячего литья под давлением и прессованием. По первому способу технология двустадийная. Первая стадия состоит из подготовки галька, его помола с другими компонентами шихты, брикетирования шихты и обжига брикетов, при котором протекает собственно синтез форстерита. Вторая стадия включает дробление и помол обожженных брикетов, пластификацию порошка, литье и обжиг изделий. В массы для прессования обычно вводят небольшое количестве глинистых материалов, необходимых для придания им связности, а в предназначенные для литья под давлением массы такие материалы не вводят. Образование форстерита: 1)обжиг талька при Т=1100-1300°С 3MgO·4SiO2·H2O→3(MgO·SiO2)+SiO2+H2O, 2) дальнейшее нагревание 3(MgO·SiO2)+ 3MgO→3(2MgO·SiO2), 3) SiO2 из 1 р-ии взаимодействует с введенным MgO,обр-е доп кол-ва форстерита SiO2+ MgO→2MgO·SiO2 Свойства и области применения Форстеритовая керамика, так же как и стеатитовая, имеет небольшие диэлектрические потери (tgδ), высокое значение удельного объемного сопротивления и хорошую механическую прочность. В отличие от стеатита форстеритовая керамика характеризуется повышенным коэффициентом линейного расширения, благодаря которому форстеритовую керамику применяют в электровакуумной технике как изолятор для согласованного спая с металлами, имеющих соответствующий коэффициент термического расширения, главным образом с титаном, коэффициент линейного расширения которого равен 9—9,5, а форстерита — 8—9. Форстеритовая керамика вследствие отсутствия полиморфных превращений не подвержена старению, что является ее большим достоинством. В электровакуумной технике для вакуумплотных согласованных спаев с медью и ее сплавами применяют специальные виды так называемой форстерито-периклазовой керамики, обладающей еще более высоким коэффициентом линейного расширения, чем форстерит. Для снижения температуры спекания до 1350—1380°С вводят ВаСОзи ашарит (2MgO·B2O3·H2O)-плавни, что приводит к образованию 10—15% стекловидной фазы. Хорошо спеченная форстеритовая керамика обладает вакуумной плотностью. Технология и свойства кордиеритовой, цельзиановой и цирконовой керамики. Области применения. Кордиеритоеая керамика В системе MgO — Al2O3— Si02 имеется соединение с формулой 2MgO.2Al2O3. 5SiO2 — кордиерит, кристаллизующийся в поле муллита. Керамика, содержащая в основном это соединение, называется кордиеритовой. Теоретический состав кордиерита % по массе: MgO—13,7, Al2O3-34,9, Si02—51,4, плотность его 2,8 г/см3. При 1435°С кордиерит плавится с разложением на муллит и магнезиальное стекло. Синтез кордиерита возможен непосредственно из оксидов. Однако для промышленного изготовления кордиеритовой керамики используют природные материалы — тальк, высококачественные огнеупорные глины и искусственный технический глинозем или электроплавленый корунд. Образование кордиерита протекает по следующей суммарной реакции (и расчете, что тальк и глина дегидратированы): 4(MgO. 4 SiO2 )(тальк) + 7 (Al2O3. 2SiO2)(глина) + 5Al2O3(глинозем) = 6 (2MgO.2Al2O3.5SiO2) Однако практически реакция не идет в полном соответствии с этой схемой, и в кордиеритовой керамике всегда присутствуют клиноэнстатит и муллит. Эти кристаллические фазы образуются по реакции 3MgO. 4SiO2+2(Al2O3. 2SiO2)+ 3Al2O3 = =2MgO . 2Al2O3. 5SiO2(кордиерит)+ MgO. SiO2(клиноэнстатит)+3 Al2O3. 2SiO2(муллит) Обычно в кордиеритовой керамике содержится около 80 % кордиерита и около 20 % клиноэнстатита, муллита и стекла. Температура обжига кордиерита 1300—1410°С. Кордиеритовая керамика подобно клиноэнстатитовой (стеатитовой) имеет очень короткий интервал обжига (15—20оС), что сильно затрудняет ее производство. Для расширения интервала обжига до 40—50°С рекомендуется вводить 2—4 % оксидов щелочных металлов через полевой шпат. В этом направлении благоприятно действует введение до 30 % ZrO2. Изготовляют изделия всеми методами технологии — пластичным, литьем, прессованием. Изделия сложной формы изготовляют методом горячего литья под давлением из предварительно обожженных масс (спека). Кордиеритовую керамику получают плотную и пористую (общая пористость 30-50 %). Свойства спекшейся кордиеритовой керамики указаны в табл. 36. Отличительное свойство кордиеритовой керамики — низкий коэффициент линейного расширения. Поэтому отлично переносит резкие смены температур и является термостойким материалом.

Эта диссоциация носит обратимый характер и происходит при температуре около 1860o С, причем ZrO2 выделяется в криптокристаллической форме, аSiO2— в аморфной. В связи с тем, что циркон в определенном температурном интервале, зависящем от степени чистоты ZrSiO4, разлагается на составляющие оксиды, он не имеет определенной температуры плавления. Добавки, такие как CaO, FеO, резко снижают температуру диссоциации циркона. Однако, несмотря на диссоциацию, изделия из циркона обладают огнеупорностью около 2000° С. Циркон не является пластичным материалом, поэтому для производства изделий из него применяют методы непластичной технологии. Оптимальная температура обжига цирконовых изделий 1550— 1600о С. Обжигать изделия можно в воздушной среде. Циркон обладает кислыми свойствами. На него не действуют растворы кислот (за исключением HF) и щелочей. В щелочных расплавах циркон разлагается. Он значительно устойчивее, чем ZrO2, против действия восстанавливающих веществ, устойчив по отношению к кислым шлакам и малоустойчив по отношению к щелочным. Циркон обладает весьма благоприятными теплофизическими свойствами, он имеет сравнительно небольшой КТЛР (4,6-10-6- при 1100°С) и умеренную теплопроводность. Термостойкость циркона хорошая и превышает термостойкость корунда, диоксида циркония и муллита. Циркон обладает хорошими электроизолирующими свойствами. Механическая прочность изделий из циркона высока. До настоящего времени циркон не получил широкого применения в технике главным образом из-за ограниченной добычи и высокой стоимости. Однако его широко используют в качестве добавок в массах, например в специальных видах фарфора, авто- и авиасвечных массах, в глазурях, обмазках. Введение циркона в качестве добавок улучшает термостойкость и электрофизические свойства изделий из него. Цельзиановая керамика Цельзиан — алюмосиликат бария, имеющий формулу ВаО•Al2O3 • 2 SiO2. В природе он встречается в виде минерала такого же названия. Промышленные месторождения цельзиана неизвестны и цельзиановую керамику синтезируют. Цельзиан относится к группе полевых шпатов, но в отличие от широко применяемых в тонкой керамике калиевых и натриевых полевых шпатов (ортоклаза и альбита) имеет значительно большую температуру плавления (1740°С). Кристаллизуется цельзиан вмоноклинной сингонии. Выше 1600оС существует гексагональная модификация. Минерал цельзиан имеет твердость но минералогической шкале 6, плотность 3,21 —3,28 г/см3. Технология изготовления цельзиановой керамики двухстадийная. Первая стадия представляет собой синтез цельзиана из тщательно смешанных мокрым способом каолина, глины и ВаСО3 при 1250—1300оС. Для облегчения синтеза и снижения его температуры в массу вводят небольшие добавки СаСО3, 2MgO. B2О3 . H2O и др. Эти добавки способствуют кристаллизации моноклинной модификации цельзиана. Синтез цельзиана сопровождается большей усадкой массы вследствие диссоциации ВаСО3 и дегидратации глины и каолина (до 40%). После обжига спек размалывают, вновь смешивают с сырыми материалами и оформляют в изделие преимущественно методом прессования. Изделия из цельзиана можно оформлять и другими методами непластичной технологии. Температура обжига цельзиановой керамики 1380— 1400 оС. Обжигать изделий следует в слабоокислительной или нейтральной среде. Цельзиановая керамика имеет следующие свойства: Плотность кажущаяся, г/см3 3—3,1 Диэлектрическая проницаемость 6,5—7 Тк Удельное объемное сопротивление, Ом . см: при 20*С 1015—1016 то же, и частоте 1 МГц (I—2) 10-6 Пробивная напряженность, Кв/мм 35—45 Предел прочности при изгибе, МПа 90—110 Коэффициент линейного расширения в интервале 20-100оС (2,1—2,2)10-6 Ценные свойства цельзиановой керамики (особенно термостойкость) позволяют применить ее внекоторых видах изделий для радиотехники (например, в каркасах катушек индуктивности).

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

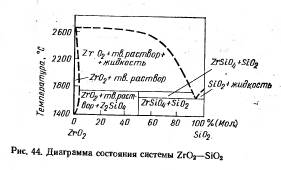

Цирконовой керамикой называют такую керамику, основной кристаллической фазой которой является силикат циркония ZrO2-SiO2 — циркон. Это соединение встречается в природе в виде минерала пол тем же названием. Теоретический состав циркона. % по массе: ZrO2 — 67.03, SiO2 — 32,97. В природе содержит примеси, количество ZrO2 редко превосходит 60—62 %. Одна из особенностей циркония — его диссоциация на составляющие оксиды при нагревании до высоких температур. ZrSiO4 = ZrO2 + SiO2

Цирконовой керамикой называют такую керамику, основной кристаллической фазой которой является силикат циркония ZrO2-SiO2 — циркон. Это соединение встречается в природе в виде минерала пол тем же названием. Теоретический состав циркона. % по массе: ZrO2 — 67.03, SiO2 — 32,97. В природе содержит примеси, количество ZrO2 редко превосходит 60—62 %. Одна из особенностей циркония — его диссоциация на составляющие оксиды при нагревании до высоких температур. ZrSiO4 = ZrO2 + SiO2 , оC-1 60 . 10-6

, оC-1 60 . 10-6