|

|

Техническая характеристика консольно-козлового крана ККЛ-16

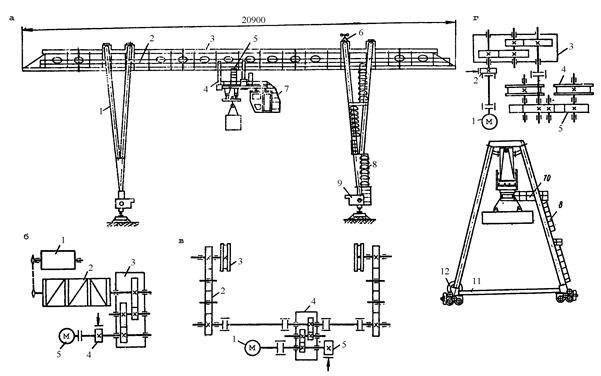

Общий вид крана ККЛ-16 изображен на рис. 7, а. Горизонтальная несущая ферма 3 крана опирается на четыре трубчатых опоры 1 одинаковой конструкции.

Рис. 7. Консольно-козловой кран ККЛ-16: а – общий вид; б – кинематическая схема грузоподъемного механизма; в – кинематическая схема передвижения грузовой тележки; г – кинематическая схема передвижения крана Несущая ферма имеет сплошностенную конструкцию, усиленную сварной трубой, расположенной по оси фермы, и двумя балками двутаврового сечения. Балки размещены по обеим сторонам центральной трубы; на них уложены рельсы, по которым перемещаются грузовая тележка 4 и кабина крановщика 7. Опоры несущей фермы, изготовленные из стальных труб, имеют У-образную конструкцию. Верхние концы опор с помощью оси присоединяются к несущей ферме, а нижние опираются на ходовые тележки 9. Парные опоры соединяются между собой стяжкой 11. На одной из опор смонтирована огражденная лестница 8 для подъема к кабине или к несущей ферме. Для удобства перемещения по несущей ферме вдоль нее проложен настил. Вход в кабину производится с посадочной площадки 10, смонтированной на опоре крана. Для аварийного выхода из кабины на площадку моста крана служит лестница 5. Подача напряжения на кран осуществляется гибким кабелем, наматываемым на кабельный барабан 12, установленный на опоре. На верху несущей фермы устанавливается датчик 6 анемометра, контролирующего силу ветра. При предельных значениях силы ветра анемометр автоматически отключает механизм перемещения крана и включает рельсозахват, одновременно с чем подается звуковой сигнал. Кран оборудован торцевым канатным грейфером, грузоподъемностью 12,5 т с максимальным раздвиганием челюстей на 7,1 м, ходом челюстей – 3,05 м, скоростью их смыкания 0,17 м/с и массой 3,5 т. Грейфер подвешен на поворотную траверсу грузовой тележки, позволяющую разворачивать пакет лесоматериалов на 350°. Грузовая тележка представляет собой сварную раму, установленную на четыре двухребордных колеса, два из которых приводные. На грузовой тележке смонтированы: грузоподъемный механизм, механизм передвижения тележки, лебедка торцевого грейфера, кабина крановщика и площадка обслуживания. Кинематическая схема грузоподъемного механизма изображена на рис. 7, б. Вращение от электродвигателя 5 передается грузовому барабану 2 через цилиндрический редуктор 3. Между двигателем и редуктором расположен колодочный тормоз 4. С валом барабана 2 связан механизм воздействия на конечный выключатель, контролирующий предельную высоту подъема грузовой траверсы. При повороте барабана на определенное число оборотов, что соответствует приходу траверсы в крайнее верхнее положение, происходит воздействие на конечный выключатель, в результате чего отключается двигатель 5 и срабатывает колодочный тормоз 4. Поднятый груз останавливается и затормаживается. На барабане 1 размещается электрический кабель, по которому подается напряжение к двигателю торцевого грейфера. Барабан 1 получает вращение от барабана 2 через цепную передачу 6. При подъеме груза электрический кабель навивается на барабан 1, при опускании–сматывается. Механизм передвижения грузовой тележки, смонтированный на ее раме (рис. 7, в), имеет общий привод на оба ведущих колеса. Вращение к колесам 3 передается от двигателя 1 через цилиндрический двухступенчатый редуктор 4 и открытую передачу 2. На наружном конце ведущего вала редуктора расположен колодочный тормоз 5, обеспечивающий точность остановки грузовой тележки. Механизм передвижения имеет конечный выключатель, отключающий электродвигатель при подходе тележки к крайним рабочим положениям по концам несущей фермы. Все четыре ходовые тележки крана приводные, имеющие одинаковую кинематическую схему (рис. 7, г). При включении двигателя 1 вращение передается через цилиндрический двухступенчатый редуктор 3 и открытую передачу 5 на оба двухребордных колеса 4 ходовой тележки. Для затормаживания крана служит колодочный тормоз 2. На ходовых тележках установлены противоугонные захваты. Противоугонный захват (рис. 8) состоит из двух рычагов 4, соединенных между собой щеками 3. На нижних концах рычагов закреплены плоские насеченные зажимы 1, которые при наложении захвата должны плотно прилегать к головке рельса. На верхних концах рычагов находятся ролики 5, перемещающиеся в фигурных пазах ползуна 7. Привод захвата состоит из мотора 10 и редуктора 9, соединенного зубчатой муфтой с винтом 8. При вращении винта, по нему перемещается бронзовая гайка 12, опирающаяся на пружину 6. При движении гайки вниз ползун опускается, скользя по направляющим, закрепленным на корпусе захвата. Направляющие препятствуют повороту ползуна вокруг вертикальной оси. При движении ползуна вниз, ролики 5, скользя по фигурным пазам, заставляют расходиться верхние концы рычагов (ползун на рис. 8 изображен почти в нижнем положении). В результате этого рычаги поворачиваются вокруг своих осей и зажимают головку рельса. При реверсировании двигателя гайка поднимается вверх, что приводит вначале к размыканию зажимов, а затем – к подъему рычагов. Внизу корпуса захвата расположены центрирующие катки 2, которые служат для точной установки захвата относительно рельса кранового пути при движении крана. Внутри корпуса размещены конечные выключатели: верхний 11 – ограничивает перемещение ползуна вверх, нижний 13 – отключает двигатель захвата при достижении заданного усилия зажима рельса. На рис. 9 изображена принципиальная электрическая схема управления основными механизмами крана ККЛ-16. Питание электроприводов крана осуществляется напряжением 380 в 50 пер/с. Грузоподъемный механизм. Для подъема и опускания груза на грузовой тележке установлен электродвигатель M1 с фазным ротором, мощностью 31 кВт и частотой вращения 970 об/мин. Схема управления обеспечивает ступенчатый пуск, ступенчатое регулирование скорости, реверс и динамическое торможение.

Рис. 8. Противоугонный захват Управление осуществляется контроллером S1Q, имеющим четыре фиксированных положения в каждую сторону движения. Подъем груза осуществляется путем изменения сопротивления ступеней резисторов в роторной цепи, а опускание груза – путем переключений тех же резисторов, но в режиме динамического торможения с самовозбуждением. Питание к двигателю подается при включении рубильника S1, а в цепи управления – рубильника S2. В нулевом положении контроллера и включенном рубильнике S2 под напряжением находится реле К1, которое блокируется одним своим замыкающим контактом, а другими контактами подготавливает включение тормоза Y1. При подъеме груза в положении 1 контроллера включаются контакторы К1В и К2К, через замыкающие контакты которых питание поступает в обмотку статора электродвигателя M1. Через замыкающий контакт К2К включается реле К2, которое своим замыкающим контактом включает контактор КЗК, в результате чего растормаживается электромагнитный тормоз Y1. Двигатель начинает вращаться, осуществляя подъем груза с малой скоростью, т.к. в положении 1 контроллера, все ступени резисторов включены в цепь ротора.

Рис. 9. Принципиальная электрическая схема управления механизмами крана ККЛ-16 В положении 2 контроллера сохраняются все указанные переключения и, кроме того, включается контактор К4К, в результате чего выводится по одной ступени у резисторов. В положении 3 контроллера включается контактор К5К. и несколько позже через размыкающий контакт реле КЗ включается контактор К6К. Вследствие этого через замыкающие контакты К5К и К6К последовательно выводятся еще две ступени резисторов. В положении 4 контроллера включается контактор К7К, в результате чего выводятся все ступени резисторов, и электродвигатель M1 начинает работать на естественной характеристике с номинальной частотой вращения. При опускании груза в положении 1 контроллера выполняется следующее: – включается контактор К8К, который своим размыкающим контактом отключает контакторы К1С и К2К, прекращая тем самым подачу переменного тока в обмотку статора M1; – электродвигатель, отключенный от сети переменного тока, переходит в генераторный режим и через выпрямитель В1 и замкнувшиеся контакты К8К питает обмотку статора постоянным током. В результате этого реализуется динамическое торможение; – включаются контакторы К5К, К6К и К7К, благодаря чему три ступени резисторов выводятся из цепи ротора; – через замыкающий контакт К8К включается реле К6, благодаря чему включается контактор КЗК, замыкающий свои контакты в цепи питания катушек электромагнитного тормоза Y1. В положении 2 контроллера отключаются контакторы К6К, К7К, а в положении 3 отключается также контактор К5К, вследствие чего все ступени резисторов вводятся в цепь ротора. В положении 4 включается контактор К4К, размыкающий контакт которого обесточивает контактор К8К, вследствие чего: – выпрямитель отключается от статора электродвигателя M1; – включаются контакторы К1С и К2К. Прекращается динамическое торможение, двигатель реверсируется и работает в нормальном режиме. Механизм передвижения грузовой тележки. Для передвижения грузовой тележки служит асинхронный электродвигатель М2 с фазным ротором мощностью 11 кВт и частотой вращения 940 об/мин. Для управления электродвигателем служит контроллер S2Q. В нулевом положении контроллера включается реле К1, замыкающее свой шунтирующий контакт и контакт в цепи контактора К6К. Под напряжением находятся реле КЗ и К4. Контактор КЗК отключен, поэтому тормоз Y2 находится в замкнутом состоянии. Выключатели S1.1 и S1.2 контролируют крайние положения тележки. При движении тележки "вперед" и последовательном переключении контроллера S2Q с 1-го на 4-ое положение выполняется следующее. В положении 1 напряжение подается на обмотку контактора К1В, который своим замыкающим контактом включает реле К2, в результате чего включается контактор К6К и электродвигатель М2 растормаживается. Одновременно через замкнувшиеся контакты К1В напряжение подается в обмотку статора электродвигателя, который начинает работать на малых оборотах, т.к. в цепь ротора введены все ступени сопротивления. В положение 2 включается контактор К1К, который замыкающим контактором шунтирует первую ступень пускорегулирующего сопротивления, а размыкающим отключает реле КЗ, подготавливая тем самым включение контактора К2К. Электродвигатель увеличивает обороты. В положениях 3 и 4 соответственно включаются контакторы К2К и КЗК, в результате чего последовательно шунтируются.2-я и 3-я ступени пускорегулирующего сопротивления и двигатель, увеличивая обороты, выходит на номинальную частоту вращения. При обратном ходе рукоятки контроллера – последовательно с 4-го на 1-е положение, пускорегулирующее сопротивление поступенчато вводится в цепь ротора двигателя, что обеспечивает необходимое снижение скорости движения грузовой тележки при подходе к месту ее остановки. При движении «назад» и переводе рукоятки контроллера с 1-го в 4-е положение выполняются аналогичные переключения, но вместо контактора К.1В включается контактор К1Н, реверсирующий электродвигатель М2. При переводе рукоятки контроллера из 4-го положения «вперед» в 4-е положение "назад" (или наоборот) осуществляется электрическое торможение противовключением. Механизм передвижения крана. Для передвижения крана служат четыре асинхронных электродвигателя М3 – М6 с фазными роторами мощностью по 11 кВт и частотой вращения 940 об/мин (на схеме изображены только электродвигатели М3 и М6). Управление электродвигателями осуществляется контроллером S3Q. В нулевом положении контроллера при снятых противоугонных захватах (замкнуты контакты S1 и S2 их конечных выключателей) и скорости ветра, не превышающей допустимую (замкнут размыкающий контакт S3 датчика ветромера), а также, если кран не находится в одном из крайних положений (замкнуты контакты S4 и S5 конечных выключателей, ограничивающих зону действия крана), включается реле К1. Один замыкающий контакт К1 подает напряжение в цепи управления, а второй, замыкаясь, подготавливает к включению контактор К1К тормозов YЗ – Y6 (на схеме изображены только тормоза YЗ и Y6). При переводе рукоятки контроллера для движения "вперед" последовательно с 1-го в 4-е положение выполняется следующее. В положении 1 реле К1 остается включенным. Через размыкающий контакт реле К2 включается контактор К1В, который своими замыкающими контактами подключает к сети обмотки статоров электродвигателей М3 – М6, а также включает реле К3. Последнее своим замыкающим контактом включает реле К2 и контактор К1К, замыкающие контакты которого подают напряжение на катушки тормозов Y3–Y6. Электродвигатели растормаживаются. Пуск двигателей в положении 1 контроллера происходит при полностью введенных сопротивлениях в цепях их роторов. В положении 2 контроллера остаются включенными все элементы системы управления, включившиеся в 1-м положении. Через замкнувшийся контакт К2 включаются контакторы К2К, К2КА, К5К и К5КА (указанные здесь и ниже контакторы К2КА – К7КА служат для переключения ступеней резисторов, включенных в цепи роторов электродвигателей М4 и М6, не изображенных на схеме), которые выполняют следующее: – шунтируют первые ступени резисторов в роторных цепях электродвигателей М3–М6; – отключают реле К4, контакт которого, замыкаясь с выдержкой времени, подготавливает к включению (в положении 3 контроллера) контакторы КЗК, К3КА, К6К, К6КА. В положении 3 контроллера включены: реле K1, K2, КЗ, контакторы К1В, K1K, К2К, К2КА, К5К, К5КА; кроме того, через замкнувшийся контакт реле К4 включаются контакторы КЗК, КЗКА, К6К, К6КА, шунтирующие вторые ступени резисторов. Размыкающий контакт К6К отключает реле К5, которое своим размыкающим с выдержкой времени контактом подготавливает к включению (в положении 4 контроллера) очередную группу контакторов, выполняющих переключения ступеней резисторов. Частота вращения электродвигателей возрастает. В положении 4 контроллера, остаются включенными все те элементы схемы, которые были включены в положение 3. Через замкнувшийся контакт К5 включаются контакторы К4К, К4КА, К7К, К7КА, в результате чего шунтируются последние ступени резисторов, включенных в цепи роторов. Электродвигатели начинают работать с частотой вращения, близкой к номинальной. В цепях роторов остается включенным лишь небольшое сопротивление, уменьшающее броски тока при переключениях контроллера. При движении крана "назад" аппаратура работает в той же последовательности, но в положении 1 контроллера включается контактор К1Н, реверсирующий электродвигатели. Для быстрой остановки крана при его движении «вперед» контроллер устанавливается в положение 1 "назад". В момент перехода контроллера через нулевое положение выключены все элементы схемы (за исключением реле К1), отключены обмотки статоров электродвигателей и в цепях роторов полностью введены сопротивления. При установке контроллера в положение 1 "назад" включается контактор К1Н, в результате чего электродвигатели реверсируются, и возникает режим противовключения. При скорости крана, близкой к нулю, контроллер следует установить в нулевое положение для того, чтобы после остановки кран не начал двигаться в обратном направлении. Башенный кран КБ-572 Кран КБ-572 является башенным портальным краном с горизонтальной полноповоротной стрелой. Он предназначен для штабелевочно-погрузочных работ на лесных складах. Техническая характеристика башенного крана КБ-572 представлена в табл. 3. Таблица 3

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|