|

|

Техническая характеристика консольно-козлового крана ККС-10Лабораторная работа Тема "Краны для лесных грузов" ЧАСТЬ I Консольно-козловые и башенные краны, применяемые на штабелевке сортиментов и их погрузке на подвижной состав лесовозных дорог Структура отчета: 1. Изучить конструкцию и принцип работы консольно-козловых и башенных кранов, применяемых на штабелевке сортиментов и их по-' грузке на подвижной состав МПС, а также уяснить сущность операций, выполняемых при управлении работой механизмов крана (подъема и опускания груза, передвижения грузовой тележки, поворота стрелы, передвижения крана); 2. Изучить принципиальную электрическую схему крана, уяснив при этом работу элементов схемы при пуске, остановке, реверсировании и торможении механизмов крана; 3. Ознакомиться с технологическими схемами штабелевочно-погру-зочных участков нижних складов, обслуживаемых консольно-козловыми и башенными кранами; Консольно-козловой кран ККС-10 Кран ККС-10 является модернизацией ранее выпускавшихся кон-сольно-козловых кранов ККУ-7,5 и ККУ-10. Он предназначен для штабелевки сортиментов и их погрузки на подвижной состав МПС. Техническая характеристика консольно-козлового крана ККС-10 представлена в табл. 1. Таблица 1 Техническая характеристика консольно-козлового крана ККС-10

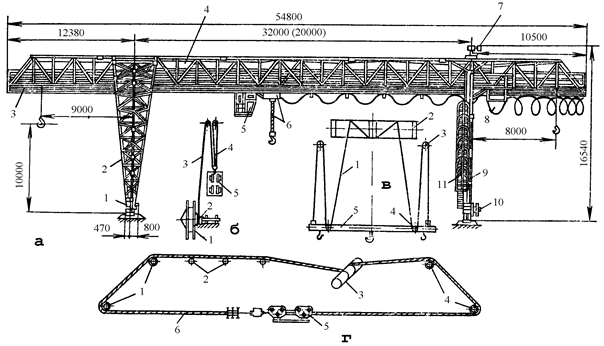

Металлоконструкция крана (рис. 1, а) состоит из несущей фермы 4 и двух опор – жесткой 2 и гибкой 9. Несущая ферма представляет собой решетчатую конструкцию прямоугольного сечения. Она состоит из пяти секций (трех средних и двух консолей), соединенных между собой болтами. Пролет крана может быть уменьшен до 20 м за счет изъятия средней секции несущей фермы длиной 12 м. К нижнему поясу несущей фермы на болтах подвешен монорельс 3, по которому передвигается грузовая тележка 6 вместе с кабиной крановщика. Внутри фермы по нижнему ее поясу проложен настил, служащий для прохода при обслуживании грузовой тележки и лебедки ее передвижения, установленной на консоли. Монорельс изготовлен из двутавровой балки, нижняя полка которой усилена приваренной к ней стальной полосой.

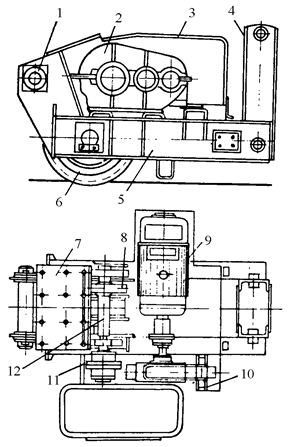

Рис. 1. Консольно-козловой кран ККС-10: а – общий вид; б – схема привода кабельного барабана; в – запасовка грузоподъемного каната; г – запасовка тягового каната На правой консоли (со стороны гибкой опоры) размещены две ремонтные площадки 8 (рис. 1,а); их расположение сделано таким, чтобы при установке кабины против посадочной площадки (на гибкой опоре) грузовая тележка оказалась между ремонтными площадками. Правая консоль на 2 м короче левой, что сделано с целью сохранения одинакового вылета крюка в крайних положениях грузовой тележки на обеих консолях. Обе опоры крана, жесткая и гибкая, выполнены двухстоечными. Верхние концы стоек присоединены к несущей ферме, нижние опираются на четыре одноколесные ходовые тележки 1, две из которых приводные. Приводные тележки расположены в плане по диагонали, что сделано с целью улучшить условия передвижения крана в периоды разгона и торможения. Приводная и неприводная ходовые тележки каждой опоры соединены между собой стяжками. Свободный внутренний просвет опор, равный 8,5 м на максимальной высоте подъема груза, позволяет перемещать без разворота пачки лесоматериалов длиной до 8 м с одной консоли на другую. Пачки лесоматериалов длиной более 8 м необходимо разворачивать на 90° перед пропуском их мимо опоры. Все четыре стойки в средней части имеют фланцевый разъем, разделяющий их на верхнюю и нижнюю секции, что необходимо для монтажа крана. Жесткие опорные стойки изготовлены в виде решетчатых ферм треугольного поперечного сечения, расширяющихся к верху. Гибкие опорные стойки плоской конструкции, усиленные поясами из швеллеров. Гибкая опора соединена с несущей фермой шарнирно, что позволяет ей несколько смещаться относительно фермы при некотором нарушении ширины колеи кранового пути. Для жесткого соединения опор с несущей фермой служат подкосы и подкосные фермы. На гибкой опоре смонтирована огражденная лестница 11, которая заканчивается посадочной площадкой, предназначенной для входа в кабину. Основой приводной тележки (рис. 2) является рама 5, выполненная из швеллеров. На раме установлен электродвигатель 9, передающий крутящий момент на ходовое колесо 6 через цилиндрический двухступенчатый редуктор 2 и открытую передачу. На быстроходном валу редуктора установлен тормозной шкив колодочного тормоза 10. К раме тележки приварен кронштейн наклонного фланца 7, к которому присоединяется нижний конец опоры. В щеках кронштейна находится ось 1 для крепления монтажного полиспаста. С противоположной стороны к раме приварена стойка 4 противоугонного захвата. Ось ходового колеса неподвижно крепится в расточках швеллеров рамы. Ходовое колесо с зубчатым венцом открытой передачи, посажено на ось на двух сферических роликоподшипниках. Ведущая шестерня 8 открытой передачи находится в постоянном зацеплении с зубчатым венцом ходового колеса. Вал 12 ведущей шестерни вращается в двух подшипниках и соединен с тихоходным валом редуктора зубчатой муфтой 11 Вращающиеся детали приводной тележки закрыты кожухом 3. Ведомые тележки не имеют привода, зубчатых венцов на ходовых колесах и вала с ведущей шестерней открытой передачи Кинематическая схема механизма передвижения крана изображена на рис. 3, в. Здесь позициями 1, 2, 3 обозначены соответственно редуктор, колодочный тормоз и электродвигатель. Ходовое колесо 4 с зубчатым венцом 5 получает вращение от тихоходного вала редуктора через ведущую шестерню 6.

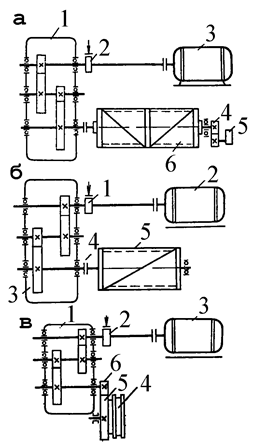

Механизм подъема и опускания груза (рис. 3, а) представляет собой однобарабанную лебедку с электроприводом. От двигателя 3 крутящий момент передается на редуктор 1, тихоходный вал которого через зубчатую муфту соединен с грузовым барабаном 6. На барабане имеются две встречные нарезки, на которые навиваются две ветви грузоподъемного каната. Колодочный тормоз 2 установлен на быстроходном валу редуктора. На свободном конце грузового барабана закреплена шестерня 4, передающая вращение через ведомую шестерню на винт контролирующего выключателя 5, контролирующего предельно допустимую высоту подъема крюка. При вращении винта, сидящая на нем гайка получает продольное перемещение. При определенном числе оборотов барабана, соответствующем предельно-допустимой высоте подъема крюка, гайка воздействует на штырь конечного выключателя, в результате чего двигатель 3 отключается, а тормоз 2 затормаживает механизм подъема груза. Схема запасовки грузоподъемного каната изображена на рис. 1, в. Ветви 1 грузоподъемного каната сходят с барабана 2 и, обогнув неподвижные 4 блоки полиспаста, закрепляются на траверсе 5, имеющей центральный крюк и две боковые скобы для навески стропов. При такой схеме запасовки траверса подвешена на двух параллельных и сравнительно далеко стоящих друг от друга ветвях полиспаста, в результате чего устраняются перекосы при подъеме грузов со смещенным центром тяжести. На рис. 4 изображена грузовая тележка. Электродвигатель 5, грузовой барабан 6, редуктор 9 и другие элементы механизма подъема груза размещены на раме 1, подвешенной к двум четырехколесным тележкам 2. Колеса 8 тележек перемещаются по нижним полкам двутавровой балки 7, являющейся монорельсом. Между колесами к раме тележек со стороны монорельса приварены упоры. Упоры обеспечивают зависание тележки на нижней полке монорельса в случае поломки осей колес. На раме тележки установлено коромысло 11, сваренное из уголков и косынок. По концам коромысла на осях расположены катки 3, которые при перекосах грузовой тележки опираются на полосы 10, приваренные к нижнему поясу несущей фермы. Неподвижные блоки 4 полиспаста размещены внизу тележки между швеллерами рамы.

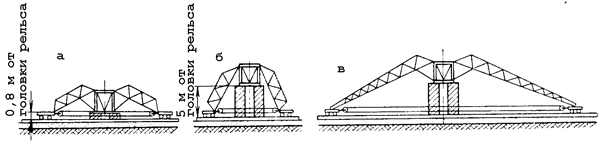

Рис. 4. Грузовая тележка крана ККС-10 У кранов ККС кабина крановщика перемещается вместе с грузовой тележкой, шарнирно соединенной с дополнительной двухколесной тележкой, к которой подвешена кабина. Грузовая тележка получает привод от однобарабанной лебедки через канатоблочную систему. Лебедка установлена на несущей ферме над гибкой опорой. Кинематическая схема лебедки изображена на рис. 3, б. Крутящий момент от двигателя 2 передается на цилиндрический двухступенчатый редуктор 3, тихоходный вал которого через пальцевую муфту 4 соединен с валом нарезного барабана 5. Колодочный тормоз 1 расположен между двигателем и редуктором. Схема запасовки тягового каната изображена на рис. 1, г. Две ветви тягового каната 6 имеют разные направления навивки на барабан 3. Одна ветвь проходит вдоль несущей формы, опираясь на поддерживающие ролики 2, огибает направляющие блоки 1, установленные на дальней по отношению к лебедке консоли, и крепится к раме грузовой тележки 5; вторая ветвь, обогнув направляющие блоки 4 на ближней консоли, крепится к грузовой тележке с другой стороны. Благодаря разному направлению навивки, одна ветвь тягового каната при вращении барабана наматывается на него, а другая сматывается. Для изменения давления движения тележки электродвигатель привода тележки реверсируется. Электроэнергия подается к крану по гибкому кабелю. Для намотки кабеля в нижней части гибкой опоры установлен кабельный барабан 10 (рис. 1, а) с грузовым приводом. С кабельным барабаном 1 (рис. 1, б) на одной оси сидит меньший по диаметру барабан 2 с навитым на него канатом 3, входящим в полиспаст 4. К подвижным блокам полиспаста подвешена тележка 5 с грузом, перемещающаяся по наружным направляющим гибкой опоры. При разматывании кабеля создается сопротивление, в результате чего к барабану прикладывается касательное усилие, достаточное для того, чтобы оба барабана 1 и 2 начали вращаться. При этом канат 3 навивается на барабан 2 и тележка 5 с грузом поднимается. При разматывании кабеля создается сопротивление, в результате чего к барабану прикладывается касательное усилие, достаточное для того, чтобы оба барабана 1 и 2 начали вращаться. При этом канат 3 навивается на барабан 2 и тележка 5 с грузом поднимается. При движении крана в обратную сторону груз под действием собственного веса опускается, в результате чего изменяется направление вращения кабельного барабана и происходит навивка на него кабеля. Вместимость барабана 1 составляет 100 м кабеля, что позволяет крану перемещаться по крановому пути длиной 200 м. Управление механизмами подъема груза, передвижения тележки и передвижения крана осуществляется кулачковыми контроллерами установленными в кабине крановщика. В цепь контроллеров включены пускорегулирующие сопротивления для изменения частоты вращения электродвигателей механизмов. Кран имеет следующие ограничения: ограничение высоты подъема, груза, ограничение передвижения грузовой тележки по монорельсу и крана по крановому пути. Для этой цели использованы конечные выключатели, контакты которых включены в цепь питания катушек контакторов, обслуживающих эти механизмы. При подъеме груза на предельно допустимую высоту, а также при приходе грузовой тележки или крана в крайние рабочие положения происходит срабатывание соответствующего конечного выключателя, в результате чего привод данного механизма обесточивается и затормаживается. Также с помощью конечного выключателя блокирована входная дверь кабины. Если дверь кабины не закрыта, то включение механизмов крана невозможно. Для предотвращения угона крана по крановым путям при сильном ветре служат противоугонные захваты, устанавливаемые в стойках 4 приводных тележек (рис. 2). Конструкция противоугонного захвата изображена на рис. 8. Захват действует автоматически при достижении ветром предельно допустимой силы. Для замера силы ветра служат сигнализаторы (датчики), устанавливаемые на верхней точке крана (рис. 1, а, поз. 7). Датчик (рис. 5) регистрирует давление ветра в наиболее опасном для крана направлении – вдоль крановых путей. Он установлен в таком положении, чтобы измерительное крыло 1 было направлено вдоль несущей фермы. Под действием ветра крыло отклоняется и поворачивает рычаг 5 жестко посаженной на его ось 2. В зависимости от направления поворота крыла, один из роликов (4 или 7), сидящих на рычаге 5, воздействует на фигурный рычаг 6 с лекалом 11 и поворачивает его. Повороту рычага 6 препятствует пружина 8. Расположение роликов обеспечивает поворот рычага 6 с лекалом в одну и ту же сторону независимо от направления ветра и поворота крыла 1. При повороте лекало воздействует на микро выключатели 10 и 9. При силе ветра 1,5 МПа (что соответствует скорости ветра 12 м/с) срабатывает микро выключатель 10, в результате чего отключаются электродвигатели обеих ходовых тележек крана, включаются их тормоза и противоугонные захваты. При достижении ветром давления 2,5 МПа срабатывает микро выключатель 9, что дополнительно приводит к отключению механизмов подъема груза и передвижения грузовой тележки, кроме того включается сирена. Путем регулировки натяжения пружины 8 или перестановки микро выключателя 9 его можно настроить на срабатывание при силе ветра 2,0…4,0 МПа. В нижней части датчика расположен лопастной масляный демпфер 3, замедляющий поворот крыла 1 и препятствующий тем самым срабатыванию микро выключателей при кратковременных порывах ветра. При отсутствии ветра пружина 5 возвращает все элементы датчика в исходное положение. Кран ККС-10 монтируется с помощью полиспастов с тяговым усилием 50 кН без использования других грузоподъемных механизмов. Процесс монтажа выполняется в указанной ниже последовательности. Несущая ферма в сборе располагается перпендикулярно к оси кранового пути на высоте 0,8 м от головок рельсов (рис. 6). Верхние секции стоек опор шарнирно присоединяются к несущей ферме, соединяясь своими нижними концами с опорными фланцами ходовых тележек, установленных на рельсы кранового пути (положение а). Крюковые обоймы блоков полиспаста присоединяются к ходовым тележкам обеих опор.

Рис. 5. Сигнализатор (датчик) давления ветра

Рис. 6. Схема монтажа крана ККС-10 После этого с помощью лебедки и полиспаста производится стягивание ходовых тележек обеих опор, в результате чего несущая ферма поднимается на высоту около 5 м. занимая положение б. Под несущую ферму у опор выкладываются две клетки из шпал, полиспаст освобождается, ходовые тележки отсоединяются от опор. Верхние секции стоек по фланцевым соединениям соединяются с нижними, концы которых присоединятся к опорным фланцам ходовых тележек. Ходовые тележки вторично соединяются полиспастом (положение с), после чего происходит окончательный подъем моста на проектную отметку.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|