|

|

Лабораторный контроль УПЦЛабораторный контроль углеподготовительного цеха приведен в таблице № 1. Таблица 1 – Лабораторный контроль УПЦ

Отбор и разделка проб углей. Разделка проб включает в себя перемешивание, измельчение и сокращение пробы. Отбор проб угля и их разделка — весьма ответственные операции, от правильного ведения которых в значительной мере зависит точность результатов, получаемых при лабораторном исследовании. В процессе отбора и разделки различают первичные и лабораторные пробы. Первичную пробу отбирают в местах погрузки угля потребителям, в вагонах и т.п. Она составляется из отдельных порций, отбираемых в точках, равномерно распределенных по всей партий угля, в соответствии с требованиями стандарта. Первичные пробы угля отбирают также на всех шахтах и углеобогатительных фабриках, отдельно для каждой марки, класса и сорта топлива.

Разделка проб производится в просторном светлом помещении, находящемся недалеко от места отбора проб, хорошо защищенном от ветра, солнечного нагрева и атмосферных осадков. Помещение не должно находиться вблизи источников тепла; отапливается помещение только в зимнее время до температуры не выше 150С, при этом отопительное устройство должно быть изолировано так, чтобы лучистое тепло направлялось в верхнюю часть помещения. Первичную пробу разделывают немедленно после отбора. Разделку производят механизированным способом путём измельчения в дробилке в один или несколько приёмов. Измельченную пробу сокращают на порционере для получения необходимого количества лабораторных проб массой не менее 0,5 кг каждая. Сокращать пробу можно также вручную способом квартования следующим образом. Все количество пробы собирают на металлическом листе в коническую кучу, насыпая на вершину с разных сторон конуса каждую последующую порцию поверх предыдущей, далее конус сплющивают, надавливая на его вершину каким-либо плоским предметом (металлическим листом и т.п.); при этом не разрешается смещать ось конуса. Образовавшийся круг должен иметь одинаковую толщину во всех своих частях. Разравнивание его путем переноса угля из одной части в другую не допускается. Полученный круг при помощи крестовины разделяют на четыре равных сектора (квартуют), вдавливая крестовину в уголь до поверхности плиты. Не снимая крестовины, удаляют уголь из двух противоположных секторов, а оставшийся в двух остальных - снова перемешивают на конус и повторно квартуют до получения остатка массой 2-4 кг. Остаток перемешивают на конус и расплющивают на плите тонким слоем в форме круга. Этот круг при помощи делительной решетки разделяют на квадраты со сторонами 10 см. Из каждого такого квадрата в шахматном порядке, на всю глубину слоя, отбирают поочередно по одному совку угля в металлические или стеклянные герметически закрывающиеся банки, которые предварительно взвешивают. В каждую банку должно быть отобрано не менее 0,5 кг угля. После заполнения пробой, банку закрывают, опечатывают и снова взвешивают. В удостоверении указываются: номер, наименование предприятия, откуда отгружен уголь, место и дата отбора пробы, масса партий, от которой отобрана проба, масса пробы, марка топлива и его класс, наименование потребителя и его адрес. Технический анализ углей Угли анализируют на содержание в них влаги, золы, летучих веществ, серы; определяют также их теплоту сгорания и пригодность для коксования. Из лабораторной пробы сразу же после ее поступления в лабораторию берут навески для определения содержания рабочей влаги. Аналитическую влагу, зольность, содержание серы и выход летучих веществ определяют из аналитической пробы. Аналитическая проба угля составляет 1 г, взвешенный на аналитических весах с точностью до 0,0001 г. При взятии навески пробу в банке предварительно перемешивают шпателем или ложечкой; навеску берут в 2-З приема не с поверхности, а с некоторой глубины в разных местах. Вся тара для взятия навесок должна быть предварительно пронумерована и взвешена. Весовые стаканчики, фарфоровые противни и тигли надо хранить в эксикаторах; перед взятием навески угля массу тары необходимо проверить. Все определения, кроме рабочей влаги, производят в двух навесках. При получении результатов, расходящихся больше, чем допускается нормами, производят третье определение и за результат анализа принимают среднее из двух более близких определений.

Вопросы для самоконтроля: 1. Расскажите структуру коксохимического завода. 2. Какие подразделения входят в структуру коксохимлаборатории и их назначение? 3. В чем заключается назначение углеподготовительного цеха? 4. Какие ныне действующие угольные бассейны вы знаете? и какие месторождения каменных углей являются на сегодняшний день основными поставщиками на ООО «Мечел-Кокс» 5. В каких точках происходит отбор проб и их определяемые показатели? 6. Что такое классификация углей? Дайте характеристику каждой марке угля. Как изменится свойство кокса при изменении содержания отдельных компонентов в шихте (например, увеличение доли газовых углей)? 7. Для чего проводят технический анализ углей, какие методы при этом применяются? 8. Перечислите требования технических условий к качеству углей и назовите допустимые отклонения каждого показателя. 9. В чем заключается сущность гравиметрического анализа? 10. Как влияют показатели качества угольной шихты на процесс коксования? 11. Чем объясняется, что при коксовании шихты влаги получается больше, чем содержится в загруженной шихте? 12. Как зависит выход летучих веществ от степени метаморфизма? 13. Какой химический элемент преобладает в каменном угле? 14. Какова цель обогащения углей? Какие методы обогащения вы знаете? 15. Перечислите основные отделения УПЦ и их назначение. 16. Назовите схемы дробления углей, достоинства и недостатки каждой схемы. 17. Что является конечным продуктом углеподготовительного цеха и исходным сырьем для производства кокса? 18. Что такое угольная шихта? 19. Как проводят отбор и разделку проб углей? В чем значимость данных операций? 3.5 Лабораторная работа № 1 Определение содержания влаги в углях (Wа) Цель работы: научиться определять содержание влаги в углях гравиметрическим методом, закрепить навыки работы на аналитических весах. Сущность метода: высушивание навески аналитической пробы угля до постоянной массы в воздушном сушильном шкафу при 105-110 С. Приборы и лабораторная посуда: Сушильный шкаф (устойчивая температура нагрева 105-110°С), бюксы, термометры ртутные стеклянные до 200°С, эксикатор. Ход определения. Аналитическую пробу угля перемешивают в открытой банке шпателем на полную глубину и отбирают из 2-3 мест по высоте слоя навески 1 г в предварительно высушенные и взвешенные бюксы. Толщина слоя угля в стаканчике не должна превышать 5 мм. Бюксы с навесками угля вставляют в разогретый до 105-110°С сушильный шкаф и при этой температуре сушат 0,5 ч. Затем их вынимают из шкафа, охлаждают в эксикаторе и взвешивают. После этого производят контрольные просушивания продолжительностью полчаса каждое до тех пор, пока масса не уменьшится или не возрастет менее чем на 0,001 г. Во время сушки в шкафу и охлаждения в эксикаторе бюксы с навесками должны быть со снятыми крышками, а при взвешивании - закрыты.

Содержание влаги в аналитической пробе (Wa): где а - масса испарившейся влаги, г; m - масса навески угля, г. Допустимые расхождения в анализах для одной лаборатории - 0,3 %. Вывод: Указать содержание влаги в пробе угля, о расхождение между параллельными определениями и соответствие этих значений требованиям стандарта Расчет:

Вывод:____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ Вопросы для самоконтроля: 1. В каких формах содержится влага в углях? 2. Перечислите факторы, влияющие на содержание влаги в углях 3. Как влияет влага на процесс коксования, экономические показатели коксового цеха? 4. Какая зависимость между влагой и насыпной массой шихты? 5. Какие требования ТУ предъявляют к качеству угольной шихты по содержанию влаги? 6. Перечислите мероприятия по устранению смерзаемости угля из-за повышенной влажности в зимнее время.

Определение золы в аналитической пробе угля (Ас) Цель работы: научиться экспериментально определять содержание зольного остатка в пробе, закрепить навыки работы с муфельной печью. Сущность метода: Зола – негорючие минеральные вещества, которые остаются при сгорании топлива. В большинстве случаев основу минеральных примесей составляют силикаты металлов. Метод заключается в прокаливании навески испытуемого угля при температуре 850°С. Приборы и лабораторная посуда: Муфельная печь с температурой нагрева 800-825°С, фарфоровые лодочки 25´43 мм; они должны быть пронумерованы и прокалены до постоянного веса, аналитические весы, эксикатор гранулированным хлористым кальцием. Ход определения. Лодочки с навесками угля 1 г ставят в холодный или разогретый до температуры не более 300°С муфель, располагая их в зоне полного накала муфеля. В течение 1-1,5 ч нагревают муфель до 800-850°С. При этой температуре навески прокаливают в течение 1-2 ч. После этого лодочки вынимают из муфеля, охлаждают сначала на воздухе в течение 5 мин, а затем в эксикаторе до комнатной температуры и взвешивают. Затем выполняют контрольные получасовые прокаливания, повторяя их до тех пор, пока масса станет убывать меньше, чем на 0,001 г. Расчет. Зольность аналитической пробы угля (Аа) вычисляют по формуле:

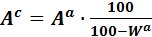

где а - масса зольного остатка, г; m - масса навески угля, г Зольность абсолютно сухого угля (Ac) вычисляют по формуле:

где Wa - содержание влаги в испытуемой пробе, %. Расхождение между результатами двух параллельных определений зольности (Ас) в одной лаборатории не должно превышать 0,2%. Вывод. Указать полученный результат и расхождение между параллельными определениями, и соответствие результатов требованиям стандарта Расчет:

Вывод:_______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ Вопросы для самоконтроля: 1. Что такое зола? 2. От чего зависит содержание золы в углях? 3. Назовите способы снижения зольности углей. 4. Назовите требования технических условий к содержанию золы в угольной шихте. 5. Каково влияние золы на экономические показатели доменного цеха? 6. Расскажите правила техники безопасности при работе с нагревательными электроприборами. 3.7 Лабораторная работа № 3 Определение выхода летучих веществ(VГ) Цель работы: научиться определять выход летучих веществ в пробе угля, судить о спекаемости угля по виду коксового королька Сущность метода: Под выходом летучих веществ понимают массу органической части угля, выделившуюся в виде летучих продуктов термического разложения угля без доступа воздуха. Выход летучих веществ – классификационный показатель, учитывающий степень метаморфизма углей. Метод основан на нагревании навески угля в закрытом тигле при температуре 850 °С в течение 7 минут и определение потери массы навески топлива. Приборы и лабораторная посуда:

Ход определения. Закрытый муфель разогревают до достижения устойчивой температуры 850±25°С. На подставку устанавливают закрытые крышками тигли с навесками угля 1 г. Дверцу муфеля открывают и подставку с тиглями по возможности быстрее вставляют в муфель в зону устойчивой температуры. Затем дверцу муфеля закрывают и выдерживают тигли 7 мин. Вынутую из муфеля подставку с тиглями охлаждают на воздухе не более 5 мин, после чего тигли окончательно охлаждают в эксикаторе и взвешивают. После определения тигли освобождают от коксового остатка, осматривают внешний вид коксового королька, дают характеристику спекаемости угля. Расчет. Выход летучих веществ в аналитической пробе вычисляют по формуле:

где а – масса летучих веществ, г; m - масса навески угля, г; Wa - содержание влаги, %. Выход летучих веществ на условную горючую массу (V r) вычисляют по формуле:

где Расхождение между результатами двух параллельных определений выхода летучих веществ (Va) по одной аналитической пробе не должно превышать 0,5 %. Расхождение между результатами определения выхода летучих веществ на условную горючую массу (Vr) для одной лаборатории не должно превышать 1,0 %. Вывод. Указать полученный результат, расхождение между параллельными определениями и их соответствие требованиям стандарта, дать характеристику спекаемости угля по виду королька /1, с.29/. Расчет:

Вывод:_______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ ___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ Вопросы для самоконтроля: 1. Что называется выходом летучих веществ? 2. Назовите факторы, влияющие на выход летучих веществ в углях. 3. Назовите требования технических условий к содержанию летучих веществ в угольной шихте. 4. Как влияет высокое содержание летучих веществ в углях на производительность коксовых печей по коксу? 5. Что такое горючая масса топлива? 6. Дайте характеристику спекаемости угля для различных марок. 7. Расскажите правила работы с эксикатором. Лабораторная работа № 4 Определение серы в углях по Эшка Цель работы: научиться экспериментально проводить все этапы гравиметрического анализа. Сущность метода: Сера в углях находится в виде соединений с железом, в виде сернокислого кальция и органических соединений. Сера является нежелательной примесью в углях, так как высокосернистый кокс не пригоден для металлургических заводов. Метод основан на сжигании навески угля со смесью окиси магния и углекислого натрия (смесь Эшка) для превращения всех сернистых соединений в сульфаты. Образованные сульфаты растворяют и осаждают сульфат-ион в виде сульфата бария. Приборы и лабораторная посуда: Муфельная печь с устойчивой температурой нагрева 850±25 °С; фарфоровые тигли низкой формы высотой 38,5 - 46,5 мм, диаметром 28,5-36 мм без крышек; эксикатор с гранулированным безводным хлористым кальцием; водяные или песчаные бани; стаканы с носиками вместимостью 250-300 и 500-600 мм; вороники стеклянные. Реактивы и материалы:

Ход определения: Навеску угля 1 г помещают в фарфоровый тигель и тщательно перемешивают в нем металлической палочкой с 2 г смеси Эшка. Смесь берут с точностью до 0,1 г. Тигель с содержимым переносят в муфель разогретый до 815±10 °С. При этом в верхнем слое содержимого тигля не должно появляться черного налета. Содержимое тигля прокаливают при температуре 850±25 °С не менее 2 часов. После охлаждения содержимое тигля разрыхляют металлической палочкой и, тщательно обмывая внутренние стенки тигля водой, переносят его содержимое в стакан вместимостью 300 мл, обливают 100-150 мл горячей дистиллированной водой и доводят до кипения. Если при этом в содержимом тигля обнаруживаются несгоревшие частицы черного цвета, обычно всплывающие на поверхность раствора, то определение должно быть забраковано. Водный раствор декантируют, сливая его на фильтр и собирая фильтрат в стакан вместимостью 600 мл. Остаток в стакане три раза промывают горячей водой, затем переносят его на фильтр и тщательно промывают струей воды из промывалки, взмучивая остаток на фильтре. В полученный фильтрат (в количестве 300-350 мл) прибавляют 2-3 капли раствора индикатора метилового красного и приливают химически чистой соляной кислоты до слабокислой реакции. Раствор нагревают до кипения и к нему при помешивании стеклянной палочкой постепенно приливают 10 мл раствора хлористого бария, наливая его в центр стакана; при этом выпадает осадок сернокислого бария. Раствор с осадком выдерживают в течение 30 мин на кипящей водяной бане при температуре, близкой к кипению. Отстоявшуюся в стакане жидкость фильтруют через плотный беззольный фильтр. Осадок переносят из стакана на тот же фильтр и промывают на нем водой до полного удаления ионов хлора. Для определения полноты удаления ионов хлора берут в пробирку 3-5 мл из последней порции фильтра и добавляют к нему 3-4 капли раствора азотнокислого серебра. Если при этом не выпадает осадок хлорида серебра или образуются только легкие опалесценции, то промывка считается законченной, в противном случае промывку осадка продолжают. Вложенный фильтр с осадком переносят во взвешенный тигель, предварительно прокаленный до постоянной массы. Фильтр слегка уплотняют и затем обугливают, не допуская его воспламенения. Прокаливание тигля с осадком производят в муфельной печи при температуре 815±10°С в течение 20 минут, после чего тигель вынимают из муфеля, охлаждают на воздухе в течение 5 минут, затем - в эксикаторе до комнатной температуры и взвешивают. Расхождение между результатами двух параллельных контрольных анализов не должно превышать 0,002 г ВаSO4. Расчет: Содержание общей серы в аналитической пробе топлива

где а - масса осадка сульфата бария, г; 0,1373 — коэффициент для пересчета массы сульфата бария на массу серы. Вывод: Указать содержание серы в пробе, разницу между параллельными определениями и соответствие результатов требованиям технических условий.

Расчет:

Вывод:____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ Вопросы для самоконтроля: 1. Как влияет сера на качество чугуна и стали. 2. Назовите факторы, влияющие на содержание серы в углях. Какие способы применяются для снижения содержания серы в углях? 3. От чего зависит содержание серы в шихте? 4. Назовите существующие методы определения серы в углях. 5. В чем сущность гравиметрического метода анализа определения серы? 6. Основные этапы гравиметрического анализа. 7. Для чего используют смесь Эшка в определении серы? 8. Влияние серы на качество чугуна и стали. 9. Какие требования технических условий предъявляют к качеству угольной шихты по содержанию серы? 10.Расскажите правила техники безопасности при работе с концентрированной кислотой и химической посудой. 3.10 Лабораторная работа №5 Определение коксуемости углей пластометрическим методом

Теоретическая часть. При определении коксуемости каменных углей пластометрическим методом основными показателями являются: -изменение объема угольной загрузки (пластометрическая усадка, х мм); -толщина пластического слоя (пластический слой, у мм). Вспомогательными показателями являются: -вид пластической кривой; -внешний вид и излом получаемого в результате опыта коксового королька Аппаратура: сдвоенный пластометрический аппарат Института горючих ископаемых – аппарат Сапожникова (рисунок 1).

Рисунок 1 – Пластометрический аппарат Составные части аппарата: 1-плита, 2-рычаг ,3-штемпель, 4-стакан с дном 5, 6-трубка для термопары, 7- прижимная планка, 8- пластометр, 9- верхний кирпич, 10-нижний кирпич, 11- электрод, 12- направляющая стойка, 13- груз, 14- барабан с часовым механизмом, 15- перо. Размеры стакана 8: наружный диаметр - 70 мм; внутренний на уровне дна 59 мм, внутренний на высоте 50 мм от дна и выше - 60 мм. Пластометр состоит из стальной иглы с указателем в виде тонкой пластинки, укрепленной неподвижно на игле, и из алюминиевой шкалы, которую можно передвигать по игле. Деления на шкале 1 мм. Перед испытанием проверяют, свободно ли движется шкала по игле, а во время испытания иглы, очищают от смолистых отложений. Разрешается пользоваться иглой с непосредственно нанесенными на ней делениями. Подготовка угля к испытанию. Для пластометрического испытания из пробы, отобранной по действующим стандартам и раздробленной до 3 мм отбирают 2 кг угля и помещают в герметически закупоренную банку с этикеткой, на которой указывается наименование пробы, даты ее отбора и разделки. После измельчения на лабораторной валковой дробилке или в ступке пробу пропускают через сито с круглыми отверстиями диаметром 1,5 мм. При влажности угля больше 5% измельченную пробу подсушивают. Для подсушки уголь распределяют на противне ровным слоем толщиной до 5 мм, помещают в сушильный шкаф, где выдерживают при температуре 45-50°С в течение 3-4 часов при периодическом перемешивании. Превышение указанных температур и продолжительности сушки в шкафу не допускается во избежание окисления пробы. В случае исследования углей с содержанием золы более 10% их предварительно обогащают.

Перед испытанием стакан с донышком, трубку для термопары и штемпель тщательно очищают от прикоксовавшихся после предыдущего опыта частиц. Из асбестового картона толщиной 0,5-1 мм вырезают два кружка диаметром 59 мм. В верхнем и нижнем кружках прорезают отверстия для трубки термопары, в верхнем, кроме того отверстие для иглы пластометра. При помощи гладкой металлической спицы свертывают из папиросной бумаги и склеивают однослойную трубочку для пластометрических опытов высотой - 50 мм, диметром - 3 мм. Из миллиметровой бумаги вырезают полосу по ширине соответствующую высоте барабана, а по длине немного больше длины ее окружности. Дно в стакане вставляют так, чтобы оно вошло в пазы до отказа и центр углубления для термопары совпал с центром отверстия для термопары в прижимной планке. После первой тщательной установки на стакане и его дне делают отметки, которые при последующих установках дна должны совпадать. Загрузка угля в стакан и сборка аппарата. Перед загрузкой угля в стакан нижнюю часть его изнутри выстилают полосой фильтровальной бумаги и на дно кладут нижний асбестовый кружок. Отверстие кружка должны совпадать с углублением в дне стакана Трубку для термопары устанавливают в углубление дна и закрепляют в вертикальном положении прижимной планкой. Надетую на спицу бумажную трубку для пластометрических промеров устанавливают в отмеченном месте на нижнем кружке. Спицу придерживают в вертикальном положении всего периода загрузки угля. Навеску угля 100 г загружают в стакан совком в четыре приема После загрузки каждой порции (около 25 г) поверхность угля в стакане разравнивают острым концом пластометра. После загрузки всего угля с трубки для термопары снимают прижимную планку, на уголь накладывают верхний асбестовый кружок, а выступающие края фильтровальной бумаги загибают поверх него. Затем в стакан ставят в штемпель и снова закрепляют прижимной планкой трубку для термопары. Стакан помещают в отверстие верхнего кирпича; штемпель сочленяют с рычагом и к рычагу подвешивают груз. Таким же образом загружают углем и второй стакан аппарата Для определения начального положения пластометра подвижную шкалу устанавливают на стакан, а иглу опускают в бумажную трубку и плотно устанавливают на нижнем асбестовом кружке. Деление на шкале, совпадающее с верхней поверхностью указателя, отмечают как "нулевое". В трубку для термопары вставляют термопару, присоединенную к гальванометру. Во время опыта спай термопары должен касаться дна трубки. На барабане, соединенным с вращающим его механизмом, закрепляют подготовленную полосу миллиметровой бумаги. Ход пластометрического испытания. После того как уголь загружен и аппарат собран, включают ток. Скорость нагревания угля регулируют автоматически или по показателям гальванометра Время отмечают по барабану, скорость вращения которого 1 мм/мин. Нагрев ведут таким образом, чтобы через 30 минут после включения тока температура достигла 250 °С. Когда температура достигает 250°С, перо при помощи регулировочного винта прижимают к барабану и наполняют чернилами. Барабан поворачивают вокруг своей оси так, чтобы перо прочертило на миллиметровой бумаге "нулевую линию". Затем вращением барабана перо устанавливают на делении, отмеченном нулем. От 250°С до конца опыта (730°С) нагрев ведут со скоростью 3 град/мин. Каждые 10 минут в протоколе отмечают время от начала главного периода (250 °С) и температуру нижнего уровня загруженного угля.

Для измерения верхнего уровня пластического слоя иглу пластометра через отверстие в планке осторожно опускают в бумажную трубку, а шкалу устанавливают на стакане. Когда конец иглы пластометра коснется пластического слоя, пластометр поддерживают рукой так, чтобы игла вследствие своей тяжести не вдавливалась в размягченную массу, и отсчитывают по шкале количество миллиметровых делений от "нулевого деления" до верхней поверхности указателя. Полученное значение - верхний уровень пластического слоя. Для измерения нижнего уровня пластического слоя пластическую массу прокалывают иглой пластометра до твердого слоя полукокса и отсчет делений по шкале пластометра производят при надавливании на иглу пластометра. Прокалывание пластического слоя и вынимание иглы пластометра производят осторожно и медленно. При вынимании иглу слегка вращают во избежание извлечения пластической массы с иглой и создания искусственного выхода газообразных продуктов, что вызывает спад объемной кривой на барабане. Пластометрическое испытание заканчивают при достижении температуры 730°С. При этом перо при помощи регулировочных винтов отводят от барабана, выключают ток и аппарат разгружают. Следующий опыт на том же аппарате может производиться после полного охлаждения верхнего кирпича или же при замене горячего верхнего кирпича холодным. Во время проведения опыта необходимо периодически производить продувку нагревателей воздухом, чтобы избежать скопления газов в нагревательном пространстве и оседания на стержнях графита Опыт прекращают, если во время проведения опыта ток выключался более чем на 10 минут. Опыт бракуют, если температура во время опыта отклонилась от графика подъема температуры более чем на 5 град, в интервале 350-600°С и на 10 град, в остальное время опыта, а также, если пластическая масса угля вытекла наверх штемпеля. Обработка графика и определение толщины пластического слоя (У) и пластической усадки(Х). Снятую с барабана миллиметровую бумагу разрезают на 2 части и каждый график оформляют согласно данным опыта Над объемной кривой записывают температуру нижнего уровня угольной загрузки. Под кривой наносят оси координат для построения кривых измерения верхнего и нижнего уровней пластического слоя в зависимости от времени. По оси абсцисс откладывают время, по оси ординат - верхний и нижний уровень пластического слоя. Точки верхнего уровня, так же как и точки нижнего уровня, соединяют плавными кривыми, продолженными до пересечения с осью абсцисс. Если верхний уровень зигзагообразного характера, то проводят среднюю между точками линию. За толщину пластического слоя У принимают максимальное расстояние (мм) по вертикали между кривыми верхнего и нижнего уровня пластического слоя. За величину пластометрической усадки X принимают конечное снижение (мм) объемной кривой относительно нулевой линии. Расхождения при параллельных определениях не должны превышать при толщине пластического слоя до 20 мм - 1 мм, а по пластической усадке - 3 мм. Вывод: указать значение толщины пластического слоя У и пластической усадки X, их соответствие требованиям, по виду пластометрической кривой определить марку испытуемого угля.

Рисунок 2 – Диаграмма пластометричекой кривой Вопросы для самоконтроля:

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

Первичные пробы предназначаются для приготовления лабораторных проб.

Первичные пробы предназначаются для приготовления лабораторных проб. Результаты вычисляют с точностью до 0,01 %, окончательные результаты анализа округляют до десятых долей процента.

Результаты вычисляют с точностью до 0,01 %, окончательные результаты анализа округляют до десятых долей процента.  Расчет.

Расчет. , %

, % 3.6 Лабораторная работа № 2

3.6 Лабораторная работа № 2 ,

,

Электрический муфель с устойчивой температурой 850±25°С, подставка из жароупорного металлического листа, проволоки или фарфоровых трубок, тигли фарфоровые высотой 40-44 мм с верхним диаметром 32-36 мм с притертой крышкой.

Электрический муфель с устойчивой температурой 850±25°С, подставка из жароупорного металлического листа, проволоки или фарфоровых трубок, тигли фарфоровые высотой 40-44 мм с верхним диаметром 32-36 мм с притертой крышкой.

, %

, %

%

% - зольность аналитической пробы угля, %.

- зольность аналитической пробы угля, %.

Смесь Эшка, состоящая из 59-66 % окиси магния и 34-41 % безводного углекислого натрия; соляная кислота концентрированная; хлористый барий, 10% водный раствор; индикатор метиловый красный, 0,02% водный раствор; беззольные плотные фильтры; дистиллированная вода.

Смесь Эшка, состоящая из 59-66 % окиси магния и 34-41 % безводного углекислого натрия; соляная кислота концентрированная; хлористый барий, 10% водный раствор; индикатор метиловый красный, 0,02% водный раствор; беззольные плотные фильтры; дистиллированная вода.

- масса навески угля, г;

- масса навески угля, г;

Цель работы: изучить устройство и принцип работы пластометрического аппарата, научиться обрабатывать график пластометрического испытания угля.

Цель работы: изучить устройство и принцип работы пластометрического аппарата, научиться обрабатывать график пластометрического испытания угля.

Подготовка аппарата.

Подготовка аппарата. Начиная с 350°С и до 650°С периодически, при помощи пластометра производят измерения верхнего и нижнего уровней пластического слоя угля в стакане аппарата.

Начиная с 350°С и до 650°С периодически, при помощи пластометра производят измерения верхнего и нижнего уровней пластического слоя угля в стакане аппарата.