|

|

Термическое дегидрирование пропана

При термическом дегидрировании пропана получается пропилен с невы-соким выходом, так как крекинг пропана с образованием метана и этилена (1) протекает легче, чем реакция дегидрирования (3): С3Н8 СН4 + С2Н4 DН = - 67,5 кДж/моль, (1) 2С3Н8 С2Н6 + С3Н6 + СН4 (2) С3Н8 С3 Н6 + Н2 DН = - 125,7 кДж/моль (3) Превалирующее образование этилена при термическом крекинге пропана объясняется тем, что для разрыва связи С—С нужно значительно меньше энер-гии (261,9 кДж/моль), чем для разрыва связи С—Н (364,5 кДж/моль для пер-вичного атома углерода, 359,5 кДж/моль для вторичного атома углерода и 347,8 кДж/моль для третичного атома углерода). Кроме указанных продуктов обра-зуются в небольшой степени также метилацетилен, аллен и другие, а также значительное количество кокса. При повышении температуры равновесие дегидрирования сдвигается вправо. В связи с тем, что реакция протекает с увеличением объема, понижение давления способствует увеличению равновесного выхода пропилена. Термиче-ское дегидрирование пропана осуществляют при температуре ~873 К, атмо-сферном давлении и времени контакта 2,7 с. При этом достигается конверсия пропана ~25% (мас.).

Каталитическое дегидрирование пропана и других низших алканов (процесс "Олефлекс")

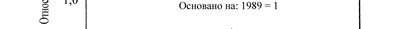

Каталитическое дегидрирование пропана проводят в присутствии катали-заторов - оксидов металлов: Cr2O3, MoO3, V2O5, TiO2 и GeO2. Наиболее эффек-тивным катализатором является Cr2О3 на носителе g-А12О3. Промышленные процессы осуществляют при температуре ~ 873 К. В этих условиях на оксид-ном хромовом катализаторе селективность по пропилену составляет 75-85% при конверсии пропана - 50-80%. Дегидрирование ведут в реакторах с неподвижным слоем катализатора. В связи с интенсивным отложением кокса на катализаторе и необходимости его периодической регенерации, как правило, устанавливают в ряд несколько реак-торов (не менее трех). Регенерацию катализаторов осуществляют путем выжи-гания кокса воздухом с последующей продувкой реактора паром. Длительность регенерации 15-25 мин. С конца 1980-х годов спрос на низшие олефины – пропилен и изобутилен – значительно увеличился. Пропилен используют для производства полипропи-лена, а изобутилен – в основном для производства метил-трет-бутиловогоэфира (добавка к бензину, повышающая октановое число). На рис. 3.2 показано увеличение потребления этилена и пропилена в 1990-х годах. Около 70% про-

пилена производится на установках крекинга с водяным паром, 28% - на уста-новках крекинга с катализатором в "кипящем слое", остальные 7% получают каталитической дегидрогенизацией пропана. Количество пропилена, произво-димого на установках крекинга, связано с количеством производимого этилена, который является основным целевым продуктом установок крекинга. Таким образом, поскольку и сырье, и количество этилена

количество пропилена,

Рис.3.2. Относительное увеличение потребления этилена и пропилена (потребле-ние этилена и пропилена в 1989 г. принято за 1)

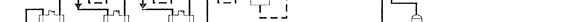

Рис. 3.3. Принципиальная технологическая схема установки «Олефлекс» (ЮОП) 1- реактор; 2 – аппарат для регенерации катализатора; 3 – турбоэкспандер; 4 – разделительная колонна. Потоки: I – свежее и вторичное сырье; II – отходящие газы; III – продукт на дальнейшую обработку.

также зафиксировано и не может соответствовать увеличению потребле-ния. Для увеличения количества пропилена используют процессы дегидрирова-ния пропана. Первые в мире промышленные установки каталитической дегидрогениза-ции низших алканов были созданы в 1939-1940 гг. для получения бутенов и бу-тадиена. Для дегидрирования использовали алюмохромовый катализатор и ре-актор со стационарным слоем. Однако катализатор имел низкую селективность и быстро дезактивировался. Время цикла между регенерациями варьировалось от 10 до 20 мин в зависимости от условий. В конце 1960-х годов фирма ЮОП (США) разработала процесс дегидри-рования пропана в реакторе с "кипящим слоем" алюмохромового катализатора. Однако в связи с тем, что в состав катализатора входит шестивалентный хром, известный как канцероген, в 1990-х годах компания осуществила процесс де-гидрирования алканов керосиновой фракции до моноолефинов на катализаторе Рt/Al2O3. В 1990 г. был внедрен в промышленность процесс "Олефлекс" - де-гидрирование пропана или изобутана (или их смеси) до соответствующих мо-ноолефинов в присутствии катализатора Рt/Al2O3. Установка "Олефлекс" состоит из реакторного узла, секции регенерации катализатора и секции разделения продукта (рис. 3.3). Для предотвращения коксоотложения исходное углеводородное сырье смешивают с циркулирую-щим газом. Ниже приведен материальный баланс производства мощностью 250 тыс. т/год пропилена. Количество, Количество, Т/год т/год Пропановое сырье 323400 Легкие фракции 37600 Пропилен 250000 Отделяемый С4 11 Водород 24800 (балансовое количество)

Качество пропилена иллюстрируется табл. 3.6. Таблица 3.6 Состав продуктов дегидрирования пропилена, получаемых на установке "Олефлекс".

П р и м е ч а н и е. ppm – части на 1 млн.

Получение бутена-1 Бутен- 1 (линейный бутен) используют для синтеза бутадиена-1,3, поли-бутилена, сополимеров с высшими a-олефинами и других продуктов. Бутен-1 получают из фракции С4 пиролиза и крекинга нефтепродуктов, димеризацией этилена, дегидрированием н-бутана, дегидратацией бутанола, олигомеризацией этилена и др.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

определяются спросом на полиэтилен,

определяются спросом на полиэтилен,

производимого на установках

производимого на установках  крекинга,

крекинга,