|

|

Дефекты и износы деталей гидронасосов и технологии их устранения

А — торцев шестерен и втулок; Б — цапф шестерен и внутренних отверстий втулок; В — корпуса насоса и вершин зубьев шестерен; Г — втулок и корпуса насоса; h — суммарная высота втулок и шестерен:1 — корпус; 2 — крышка; 3—ведомая шестерня; 4,5 — втулки; 6 — ведущая шестерня; 7 — кольцо опорное; 8 — манжета; 9 — стопорное кольцо; 10 — болт; 11 — шайба; 12 — уплотнительная манжета; 13 — кольцо манжеты; 14 — вкладыш; 15 — специальное уплотнение. Рисунок 3.- Износы сопряженных поверхностей насоса.

В процессе работы у деталей гидронасосов появляются характерные износы. На торцевых поверхностях зубьев шестерен образуется выработка с выпуклостью в средней части, а около цапф—кольцевая канавка. Соответственно изнашиваются и торцы втулок, в результате чего в сопряжениях А(рисунок 3) происходит утечка масла. Из-за износа увеличивается зазор Б между цапфами шестерен и отверстиями во втулках. Поверхности цапф и вершин зубьев шестерен изнашиваются равномерно, отверстия во втулках под цапфы становятся овальными, наибольший износ со стороны

1 — ведущая шестерня; 2 — подшипниковый блок; 3 — ведомая шестерня; 4 — крышка; 5 — уплотняющий блок; 6 — прокладка; 7 — поджимные пластины (платики); 8 — корпус; 9 — уплотнительное кольцо.

Рисунок 4 .-Насос НШ-К.

всасывающей полости. Наибольший износ корпуса насоса в сопряжении с наружной поверхностью вращающихся зубьев шестерен наблюдается в зоне В со стороны всасывания. В результате износа торцев шестерен и втулок уменьшается их суммарная высота h, что нарушает уплотнение манжеты 12. В процессе работы насоса постепенно происходит износ лысок втулок и их разворот. Утечки в насосе ускоряют старение резиновых уплотнений: они теряют упругость. У насоса НШ-К (рисунок 4) наблюдается износ цапф шестерен и полуотверстий в подшипниковом блоке 2 и уплотняющем блоке 5, износы торцев шестерен и торцев поджимных пластин 7, износ подшипникового и уплотняющего блоков в зоне вращения шестерен.

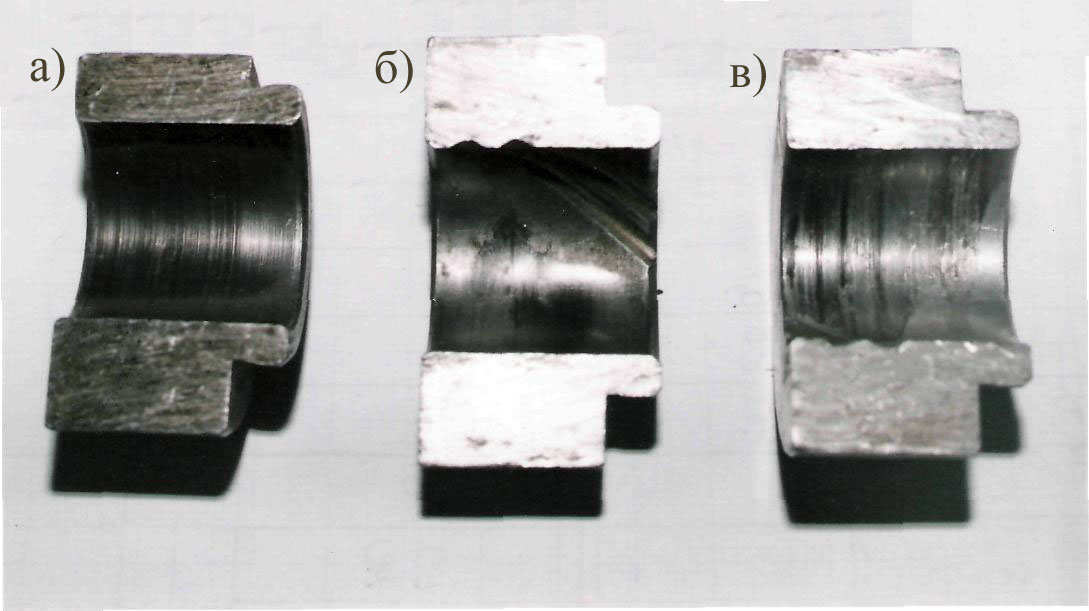

Рисунок 5. – Наиболее характерные формы проявления износа подшипникового узла гидронасоса (разрезы втулок): а) следы загрязнения рабочей жидкости абразивными частицами и продуктами износа; б), в) – образование чернот, натиров (оксида алюминия Al2O3) как результат масляного голодания пары трения или некачественного смазочного материала.

Рисунок 6. – Пример разрушения резинового уплотнения компенсатора и коррозионные пятна от водного конденсата в масле.

Оценку технического состояния деталей проводят в два этапа: а) визуальный контроль (внешний осмотр); б) микрометраж (контроль линейных размеров при помощи универсальных измерительных (приборов) инструментов МК, НИ, ИЧ, СИ и др.). Внешним осмотром выявить трещины, осколы, коррозионные повреждения, следы абразивного износа. Линейные размеры основных деталей гидронасосов и цилиндров проконтролировать в разных плоскостях и сечениях согласно схем, представленных на рисунке 7.

Рисунок 7. – Схема контроля линейных размеров деталей гидронасосов: а – втулок; б - шестерен; в - обойм; г - корпусов; 1,2,3,4 – сечения контроля.

1-оправка; 2- индикатор; 3 - стопорный винт. От полученных результатов замеров деталей следует перейти к расчету зазоров в сопряжениях, определяющих подачу гидронасосов, развиваемое давление (усилие) и величину внутренних утечек гидроцилиндров. К основным зазорам относятся: -для гидронасосов НШ-32У; -46У; -50У «корпус – зубчатый венец шестерен»; «корпус - втулка»; «втулка-цапфа шестерен»; -для гидронасосов НШ 32-2; -50-2; 67-2; 71-2; 71-2; 100-2 «зубчатый венец - поджимная обойма» Полученные результаты сравнить с техническими требованиями, представленными в приложениях 1 и 2. Сделать выводы и наметить способы ремонта или восстановления работоспособности гидроагрегатов не ниже уровня 80% ресурса новых изделий. В виду того, что корпуса насосов изготавливаются из сплавов алюминия АЛ-4, АЛ-9, легированных кремнием, экономически оправданным считается способ литья заново из вторичного сырья с последующей механической обработкой всех поверхностей. На основе достаточного запаса металла корпуса и насоса НШ технологами разработан и применяется способ горячего обжатия с использованием мощных гидравлических прессов. Предварительно корпус нагревается в печи до 500-550 °С (с целью устранения образования холодных трещин) и затем обжимается на прессе специальной оправкой. Последующая механическая обработка отверстий колодцев, привалочных поверхностей, резьбы завершает ремонт корпуса (рисунок 9). При проведении визуального контроля деталей обращают на себя внимание следующие дефекты: для опорных втулок – износ поверхности под цапфу шестерни, риски, коррозионные пятна, черноты, задиры, трещины; для шестерен – износ цапф, торцев зубчатого венца, неравномерность износа вершины зуба, следы повышенного нагрева и возможного отпуска металла (цвета побежалости).

Рисунок 9. - Приспособление для обжатия корпусов насосов: 1 — станина пресса; 2 — корпус пресс-фермы; 3 — блок матриц; 4 — корпус гидронасоса; 5—внутренний пуансон; 6 — верхняя плита; 7 — шайба; 8 — выталкиватель.

Рисунок 10. - Гильза из алюминиевого сплава и корпус гидронасоса после гильзовки и расточки. Втулки гидронасосов изготавливают либо из антифрикционных сплавов алюминия с повышенным содержанием олова, свинца, меди типа АМО7-3, либо высокооловянистой бронзы БрОЦС 5-5-5. Шестерни – из высококачественной термообработанной стали 18ХГТ. Для ремонта или восстановления втулок используют: способы пластической деформации – горячее обжатие, осадка, раздача с последующей накаткой внутренней поверхности и заливкой баббитом; нанесение полимерных композиций, термодиффузионное цинкование, отливка втулок, пластинирование (установка с натягом свертных втулок из металлофторопластовой ленты типа МФЛ). Способы пластической деформации (давлением) получили широкое распространение в ремонтном производстве. Они предусматривают восстановление изношенных размеров деталей за счет способности металла изменять свою форму и размеры под действием нагрузки в результате остаточной деформации. Данные способы просты в технологическом плане и высокопроизводительны, но, не привнося на деталь материала взамен изношенного, имеют свои ограничения и пределы применения.

Рисунок 11.- Восстановление втулок раздачей с последующей накаткой и заливкой баббитом: а) - раздача втулки; б) - накатка торцевой поверхности; в) - заливка баббитом.

Рисунок 12. - Обработка торцов втулки одновременно двумя резцами. Метод термодиффузионной металлизации втулок из бронзы и сплавов алюминия предложен исследователями Воронежского СХИ (ГАУ) и МИИСПа (МГАУ). Его сущность заключается в том, что детали, подлежащие восстановлению, размещаются в герметическом контейнере, заполненном насыщающей порошковой смесью на основе цинка, алюминия, меди, кремния и других компонентов при различном их соотношении. Упакованный контейнер помещается в электропечь, где нагревается до температуры: для бронзовых - 600…-800 °С; для алюминиевых - 500…540 °С. Время выдержки -4…6 часов. Основными недостатками термодиффузионной металлизации (насыщения) являются: большая продолжительность процесса, невысокая производительность, недостаточный прирост размера деталей. Способ отливки втулок заново представляет собой заводскую последовательность операций по их изготовлению всех поверхностей под номинальные или ремонтные размеры. Подобный опыт накоплен коллективами Лежневского РТП Ивановской области, Ново - Вязниковского РТП Владимирской области. При ремонте широкое распространение получил способ восстановления работоспособности насосов НШ-32У и НШ46У смещение шестерен эксцентричными втулками. Для этого растачивают колодцы корпуса на увеличенный размер. В гидронасос во время сборки устанавливают втулки с увеличенным размером по наружному диаметру и эксцентрично расточенными отверстиями под цапфы шестерен. Смещение осей шестерен должно быть не меньше разности радиусов головок зубьев шестерен и колодцев корпуса. Зубья при обкатке касаются стенок корпуса или врезаются в него за счет зазоров и смещения во втулке, образуя надежный участок разделения всасывающей и нагнетательной полостей.

Рисунок 13. – Обработка крышек НШ по плоскости разъема с корпусом. При восстановлении подшипников скольжения в виде втулок могут применяться полимерные материалы и композиции на их основе. Представителями класса реактопластов следует назвать эпоксидные и акриловые смолы; термопластов – полиамид, фенилон, графитопласт и др. Для восстановления втулок из сплавов алюминия гидронасосов типа НШ разработан технологический процесс, предусматривающий нанесение на внутренние изношенные поверхности втулок тонкослойных полиамидных покрытий методом литья под давлением. Этот способ позволяет неоднократно восстанавливать втулки, не требует проведения операций окончательной механической обработки. Однако необходимо отметить большую зависимость основных параметров полиамидных покрытий (сцепляемость, плотность, микротвердость) от технологических факторов (температура, время выдержки и др.). Кроме того, толщина наносимого слоя не превышает 0,25 мм, что не всегда достаточно для компенсации величины износа. Способ требует точного технологического исполнения. Существует проблема адгезии, поэтому необходима обязательная подготовка поверхности восстанавливаемой втулки. Подшипниковая и поджимная обоймы гидронасосов серии НШ-К изнашиваются в местах контакта с цапфами шестерен, поджимная, в дополнение, по радиальному уплотнению зубчатого венца ведущей и ведомой шестерен. ГОСНИТИ разработана и внедрена на ряде предприятий технология автоматической аргонно-дуговой наплавки изношенных поверхностей обойм сплавом алюминия в виде проволоки с последующей механической обработкой под номинальный или ремонтный размеры. Данная технология, восстанавливая ресурс изделий до 90…95% от новых, встречается с рядом трудностей: необходимостью качественной обработки изделий при подготовке к наплавке; сложная конфигурация деталей и небольшие их размеры; возможность коробления базовых поверхностей в виду большой теплоемкости процесса. Поверхности обойм под цапфы шестерен предложено также восстанавливать методом дополнительной ремонтной детали путем постановки вкладышей из металлофторопластовой ленты (МФЛ), обладающих высоким антифрикционными свойствами. С этой целью в обоймах места под вкладыши растачивают с учетом их толщины и припуска, компенсирующего величину износа. Перспективным является газопламенное напыление порошков термопластов на рабочие поверхности корпусов масляных насосов (рисунок 14а) гидротрансмиссии, а также поршней и крышек гидроцилиндров (рисунок 14 б).

Рисунок 14.- Примеры использования износостойких антифрикционных полимерных композиций для восстановления деталей гидроагрегатов: а) – корпус масляного насоса НМШ – 25 гидротрансмиссии тракторов Т – 150К; б) – поршень гидроцилиндра Ц – 90 и втулка штока передней крышки. Изношенные поверхности цапф шестерен подвергаются следующим воздействиям. При незначительном износе цапфы шлифуют до выведения следов износа под ремонтный размер в пределах глубины термообработанного слоя (ремонтные предприятия практикуют 3…4 ремонтных размера). По достижению предельного износа поверхность цапф восстанавливают электролитическими покрытиями (процессы осталивания, хромирования); электроконтактным напеканием ленты или свертных втулок; плазменным напылением металлических порошков. Заключительной операцией вышеназванных технологических процессов является шлифование цапф под номинальный размер. Аналогичной операции (шлифование) подвергаются торцы зубчатого венца и вершины зубьев с целью придания поверхностям правильной геометрической формы и удаления следов износа (царапин, рисок, борозд) Рабочая поверхность бронзовых платиков гидронасосов НШ-К, обращенная к зубчатым венцам шестерен, фрезеруется до удаления следов износа под заданный размер (10 мм) с последующей постановкой при сборке калибровочных пластин того же профиля. Все резинотехнические изделия (манжеты, кольца, вкладыши и др.) при капительном ремонте гидроагрегатов подлежат 100 %-й замене (выбраковке).

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

Рисунок 8.- Устройства для контроля опорных поверхностей под цапфы шестерен (а) и радиального уплотнения (б) обоймы гидронасосов НШ – К:

Рисунок 8.- Устройства для контроля опорных поверхностей под цапфы шестерен (а) и радиального уплотнения (б) обоймы гидронасосов НШ – К: