|

|

Из сказанного ясно, что ротор не должен иметь никакой осевой фиксации помимо упора в торец золотника.ДЕЙСТВИТЕЛЬНЫЕ УСЛОВИЯ КОНТАКТА ПЛУНЖЕРА И ШАЙБЫ

В действительности плунжер заканчивается не острием, а сферой того или иного радиуса, и точка контакта плунжера и шайбы только в частном случае будет лежать на оси плунжера; вообще же она смещена с этой оси, причем величина и направление этого смещения Δ=Rсфcosφ зависят от геометрии плунжера, шайбы и от углов наклона шайбы и поворота ротора. Сила реакции наклонной шайбы приложена в точке действительного контакта плунжера и шайбы, нормальна к поверхности шайбы и проходит через центр сферы, образующей головку плунжера.

Как видно из рис. 15, при данных углах φ и γ точка контакта плунжера и шайбы смещается относительно оси плунжера при α = 0в направлении от оси ротора, а при α=180° — в направлении к оси ротора (по сравнению с нейтральным положением шайбы). Увеличение угла γ увеличивает эти смещения. Смещение точки контакта с оси плунжера при обычных углах φ и γ незначительно влияет на кинематику насоса, но изменяет расстояние между силой реакции шайбы и осью качания шайбы по сравнению с расстоянием, которое получается, когда точка контакта лежит на оси плунжера. Следовательно, смещение точки контакта повлияет на величину момента МУ’У”, действующего на наклонную шайбу. Сила реакции шайбы всегда проходит через центр сферы головки плунжера. силы реакции и ее составляющих не изменяются, но изменяется расстояние от этих сил до центра тяжести плунжера и, следовательно, величины создаваемых ими моментов (по сравнению с расстоянием и моментами, когда точка контакта лежит на оси плунжера). Раскачивающее действие силы реакции шайбы на плунжер сохраняется, так как и в этом случае сила реакции поворачивается относительно цилиндра по мере поворота ротора вокруг своей оси.

КОНСТРУКЦИЯ И РАСЧЕТ ЭЛЕМЕНТОВ ПЛУНЖЕРНЫХ НАСОСОВ

Плунжер Головка плунжера, как указывалось, делается сферической. Радиус сферы головки не может быть назначен произвольно. Для того чтобы точка контакта плунжера с шайбой находилась постоянно в пределах сферы головки, необходимо обеспечить следующее соотношение (рис. 15):

Конусная шайба позволяет увеличить Rсф по сравнению с плоской шайбой.

Сферические головки плунжера рассчитываются на смятие от контактных напряжений (рис. 16). При плоской или конусной наклонной шайбе напряжение смятия определяется следующей формулой:

где Р6 — сила реакции наклонной шайбы; D— диаметр сферы, образующей головку плунжера; (μ — коэффициент Пуассона; Е— модуль упругости материала. Если Е1=Е2 и μ1 = μ2 = 0,3, то

В конструкциях со стальными плунжерами и шайбами контактные напряжения могут достигать σмах = 200 МПа. Если и шайба имеет сферическую поверхность, то расчет ведут по наиболее общей формуле:

где D1 — диаметр сферы наклонной шайбы. При Е1=Е2 и μ1 = μ2 = 0,3

Если контактные напряжения оказываются слишком большими, то приходиться увеличивать диаметр сферы головки плунжера D но, как отмечалось выше, он ограничен условиями контакта плунжера с шайбой

Эффективное уменьшение контактных напряжений получается при изготовлении плунжера с шарнирной головкой-пятой (рис. 17).

В процессе работы такая головка стремится установиться так, чтобы нормаль к точке контакта сферических поверхностей головки и шайбы проходила через центры сферы наклонной шайбы и пяты головки. В этом случае получаются большая опорная поверхность и меньшие напряжения. Кроме того, при такой конструкции можно подобрать хорошо работающие пары материалов для головки и шайбы. Однако в целом конструкция насоса усложняется. В частности, требуется сепаратор, удерживающий головки от перемещений под действием сил инерции или массовых сил.

Боковая поверхность плунжера. Силы, действующие нормально к оси плунжера, вызывают изгиб и перекос плунжера и смятие его боковой поверхности, а также рабочей поверхности цилиндра ротора. Этими силами являются: - кориолисова сила инерции Р5; - нормальная составляющая центробежной силы инерции Р3п ; нормальная составляющая силы реакции шайбы Т. Сила Р5 становится максимальной при угле поворота ротора α = 90°, а силы Р3nиТ при α =180°. Кориолисова сила инерции играет в данном случае сравнительно небольшую роль; при α =180° силы Р3nиТ имеют максимальные значения, расположены в плоскости, проходящей через ось плунжера и ось вращения ротора и действуют в одном направлении. При этом опорная поверхность плунжера в цилиндре минимальная и точки приложения сил Р3nиТ наиболее удалены от середины опорной поверхности. Поэтому расчет боковой поверхности плунжера и цилиндра на смятие можно производить при α =180°. При этом угле скорость плунжера равна нулю и кориолисова сила инерции отсутствует. На рис. 18 показаны схемы определения длины опорной поверхности плунжера, приложения нагрузки и эпюры давления на опорной поверхности.

максимальное давление Ктaх на опорную поверхность плунжера. Перенесем силы Р3n и Т, а также момент Мц в середину опорной поверхности плунжера. Считаем, что плунжер является абсолютно жестким, а цилиндр — упругим основанием. Поэтому при весьма малом зазоре между плунжером и цилиндром, можно считать, что: - усилия Р3n и Т, приложенные к плунжеру, воспринимаются равномерно распределенной нагрузкой q1; - момент Мц от усилий, приложенных к плунжеру, воспринимается равномерно убывающей погонной нагрузкой q2, действующей на опорной поверхности плунжера, как показано на рис. 18. Тогда равномерно распределенная нагрузка q1 будет равна:

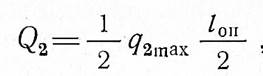

Погонная нагрузка q2 изменяется по линейному закону от q2max до нуля. Величину q2max можно найти, приравняв момент, создаваемый погонной нагрузкой q2, моменту Мц. Равнодействующая односторонней погонной нагрузки q2 будет равна

а расстояние (плечо) между равнодействующими противоположно расположенных погонных нагрузок будет равно 2/3lоп. Тогда

откуда

Максимальное значение погонной нагрузки, приложенной к плунжеру под действием сил и момента

Максимальное давление смятия под действием этих нагрузок

где lоп = Л–L’+l’— длина опорной поверхности плунжера; Л—расстояние от вершины конуса плунжеров до торца цилиндра; L’— расстояние от вершины конуса плунжеров до центра сферы плунжера; l’ — расстояние от центра сферы плунжера до его торца. Для цилиндра нагрузка будет иметь такую же величину, но противоположно направленную. В выполненных конструкциях насосов (плунжеры из легированной стали, цилиндры — бронзовые) величина максимального давления смятия находится в пределах Kmах= 10÷15 МПа. Изгибные напряжения в плунжере обычно не проверяют, так как они невелики. Пружина плунжера

Если в течение хода нагнетания плунжеры прижимаются к наклонной шайбе высоким рабочим давлением жидкости, то в течение хода наполнения контакт между плунжерами и шайбой должен быть обеспечен пружинами. Сила пружины Р1 вместе с осевой составляющей центробежной силы Р3ОС инерции плунжера постоянно должна превосходить суммарную силу, противодействующую контакту плунжера с шайбой (рис. 19).

Эта последняя состоит из силы Рш давления жидкости на плунжер со стороны полости наклонной шайбы и силы трения Ртр между плунжером и цилиндром. На плунжер еще действует сила инерции Р4 в относительном движении, которая на участке от α = 0° до α = 90° направлена против усилия пружины и стремится оторвать плунжер от шайбы, а на участке от α = 90° до α = 180° направлена в ту же сторону, что и усилие пружины и поддерживает контакт плунжера с шайбой; максимальных значений эта сила достигает при α = 0° и 180° Таким образом, для обеспечения надежного контакта между плунжером и шайбой в период наполнения необходимо выполнить условие

Пружину следует проверять в двух случаях: при α = 0° и при α = 180° При α = 0°

При α = 180°

Силу трения можно определить:

где μ— коэффициент трения для конкретных условий работы.

Опоры корпуса наклонной шайбы

Сила N воздействия плунжеров на наклонную шайбу воспринимается опорами корпуса шайбы А и Б (см. рис. 14). Если пренебречь смещением точки приложения силы N к оси плунжера, то, пользуясь обозначениями на рис. 14, можно следующим образом вычислить реакции опор корпуса плоской шайбы от одного плунжера при данном угле а поворота ротора:

Суммируя реакции от всех плунжеров с учетом их фазового сдвига, можно найти полные реакции опор корпуса шайбы. По максимальному значению реакции можно оценить работоспособность опор конкретных размеров и конструкции.

Опорная поверхность золотника

Наполнение цилиндра и нагнетание жидкости происходит через специальные окна распределительного золотника (рис. 20)

Для нормальной работы насоса необходим постоянный плотный контакт между торцами ротора и золотника. Ротор будет прижиматься к золотнику силами давления жидкости на дно цилиндров, находящихся в полости нагнетания, и усилиями пружин плунжеров. Суммарную силу можно условно записать:

Где z'— минимальное количество цилиндров, находящихся в полости нагнетания; Fпл — полное сечение цилиндра. Ротор будет отжиматься от золотника давлением жидкости в нагнетающем окне и давлением роп на опорной поверхности золотника. Сила, отжимающая ротор от золотника, может быть условно записана так:

где Fок — полная площадь выходного окна золотника; Fоп — опорная поверхность золотника за вычетом площадей окон входа, выхода, и других отверстий.

Чтобы обеспечить надежный контакт ротора с золотником, необходимо, чтобы

Давление на опорной поверхности золотника роп не должно быть слишком большим во избежание полного выжимания жидкости, появления сухого трения и значительного износа деталей или появления трещин на их контактных поверхностях. В современных топливных плунжерных насосах давление на опорную поверхность золотника находится в пределах роп = 1,3÷2 МПа, при рабочих давлениях рн=9 ÷10 МПа. Из сказанного ясно, что ротор не должен иметь никакой осевой фиксации помимо упора в торец золотника.

Размеры и расположение окон золотника

Ширина окон золотника соответствует диаметру отверстия d1 соединяющего цилиндр с золотником. Расстояние δ между окнами входа и выхода должно быть не меньше диаметра соединительного отверстия

Это необходимо для предотвращения перетекания жидкости из полости выхода в полость входа; разность размеров d1 и δ должна быть незначительной во избежание запирания жидкости в цилиндре на этом участке золотника.

Когда цилиндр проходит перемычку золотника между полостями входа и выхода, нагнетающее движение плунжера начинается чуть раньше, чем соединительное отверстие ротора насоса сообщится с полостью выхода. Поэтому в цилиндре происходит резкое увеличение давления жидкости, значительно превосходящее номинальное давление за насосом, что вызывает увеличение нагрузки на детали насоса. Для предотвращения компрессии окна золотника немного смещают в направлении вращения, а ширину перемычки делают чуть меньше диаметра канала, соединяющего золотник с цилиндром (рис. 21а). При этом цилиндр, пройдя полость входа, соединяется с полостью выхода не позднее, чем плунжер займет крайнее верхнее положение в цилиндре, и не разъединится с полостью выхода раньше, чем плунжер займет крайнее внутреннее положение. Другой способ борьбы с запиранием жидкости состоит в том, что на перемычке золотника между полостями входа и выхода делается небольшое отверстие (см. рис. 21б), сообщающее цилиндр с дополнительной полостью, которая перекрыта клапаном-компенсатором. На клапан-компенсатор действует, с одной стороны, давление в нагнетающей магистрали за насосом, а с другой — давление в цилиндре. В момент, когда плунжер начинает ход нагнетания, полость цилиндра еще разобщена перемычкой золотника с полостью нагнетания, давление в цилиндре резко возрастает и превышает давление нагнетания. При этом клапан-компенсатор перемещается вверх, а топливо частично выходит из полости цилиндра в полость компенсатора и давление в цилиндре снижается до номинальной величины. Вслед за этим цилиндр сообщается с полстью выхода и насос продолжает нормальную работу. В это время следующий цилиндр соединяется через отверстие в перемычке с полостью входа и топливо из компенсационной полости под давлением в полости выхода вытесняется в этот цилиндр и через него—в полость входа. Затем второй цилиндр отходит от полости входа, в нем начинается ход нагнетания и процесс повторяется. Такие способы борьбы с запиранием связаны с дополнительной потерей жидкости, но зато обеспечивают длительную работу агрегата без повреждения деталей.

Подшипник наклонной шайбы

Рабочая поверхность шайбы опирается обычно на подшипник качения, с которого нагрузка от плунжеров передается на цапфы корпуса шайбы. Цапфы расположены обычно в подшипниках скольжения. Нагрузка к подшипнику шайбы и к цапфам приложена несимметрично (рис. 22). Кроме того, центр давления на подшипник колеблется около оси качания шайбы вследствие вступления цилиндров (в полость выхода и выхода из нее, а центр подшипника смещается с оси качания шайбы при наклоне последней.

К тому же усилие, действующее на подшипник, переменно по величине. Такой характер нагрузки уменьшает работоспособность и долговечность подшипника, на которые существенное влияние оказывают даже малые эксцентриситеты приложения нагрузки. Поэтому обыкновенные радиальные шарикоподшипники непригодны для наклонной шайбы. Длительная работа насоса обеспечивается установкой наклонной шайбы на упорный шарикоподшипник с соответствующим смещением оси подшипника относительно оси ротора. Для подбора подшипников при эксцентричной нагрузке приходится увеличивать запас подшипника по коэффициенту работоспособности в сравнении, с обычным расчетом.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|