|

|

Определение типа производства и организационной формы технологического процесса12 Тип производства и соответствующая ему форма организации определяют характер технологического процесса и его построение. Согласно ГОСТ 3.108-74 ЕСТД и ГОСТ 14.004-74 ЕСТПП одной из основных характеристик производства, то есть классификационных категорий производства, является коэффициент закрепления операций – Кз.о. Кз.о. показывает отношение числа всех различных технологических операций, выполненных или подлежащих выполнению подразделением в течение месяца, к числу рабочих мест, то есть Кз.о. характеризует число различных технологических операций, проходящих в среднем на одно рабочее место подразделения за месяц, и определяется по формуле:

где ∑ПО – суммарное число различных операций; РЯ – явочное число рабочих подразделений, выполняющих различные операции; Ф – месячный фонд рабочего при работе в одну смену, Ф=176 час.; КВ – коэффициент выполнения норм времени, КВ=1,3; Ni∑ti– суммарная трудоемкость программы выпуска; Ni– программа выпуска i-й позиции номенклатуры; ti– трудоемкость i-й позиции; Кз.о. – в соответствии с ГОС 3.11.0-74 принимают равным: Кз.о.=1 – для массового производства; 1<Кз.о.<10 – для крупносерийного производства; 10<Кз.о.<20 – для среднесерийного производства; 20<Кз.о.<40 – для мелкосерийного производства; Кз.о.≥40 – для единичного производства. По формуле (1) Кз.о. определяется при условии, если объем выпуска детали по проекту (заданию) равен или близок к объему выпуска на базовом предприятии. Во всех других случаях, встречающихся в практике при проектировании технологических процессов, рекомендуется пользоваться так называемой приведенной трудоемкостью, методика определения которой основана на применении принципа подобия, с учетом поправочных коэффициентов.

Таблица 3 – Количество операций и время на их выполнение

из определения 20<Кз.о.<40 – это производство мелкосерийное. Формы организации технологических процессов в соответствии с ГОСТ 14.312-74 зависят от установленного порядка выполнения операций технологического процесса, расположения оборудования, количество изделий и направления их движения при изготовлении. Установлены две формы организации технологических процессов – групповая и поточная. Решение о целесообразности организации поточной формы производства обычно принимается на основании сравнения заданного суточного выпуска изделий и расчетной суточной производительности поточной линии при двухсменном режиме и ее загрузки не ниже 60%. Заданный суточный выпуск изделий Nси суточная производительность поточной линии Qопределяются по формулам:

где 254 – количество рабочих дней в году; Фс – суточный действительный фонд времени работы оборудования (при двухсменном режиме работы равен 952 мин.); Тср – средняя трудоемкость основных операций, мин.; ηз – коэффициент загрузки оборудования. Средняя трудоемкость операции определяется по формуле:

где Тшт – штучное время основной i-операции, мин; Тшт = 0,41 часа = 0,41×60 = 24,6 мин; По – количество основных операций (без учета операций типа точения фасок и др.); По = 7; η3 – нормативный коэффициент загрузки оборудования по участку цеха при двухсменной работе; для мелкосерийного производства 0,8…0,9 не более, принимаем η3 = 0,85.

Если суточный выпуск изделия окажется меньше суточной производительности поточной линии для условий ее загрузки на 60%, то применение одноменклатурной поточной линии нецелесообразно.

Значит целесообразно принять групповую форму организации производства при котором запуск изделий производится партиями с определенной периодичностью, что характерно для серийного производства. Количество деталей в партии для одновременного запуска допускается определять упрощенным способом по формуле:

где a– периодичность запуска в днях (рекомендуется следующая периодичность запуска изделий: 3, 6, 12, 24 дней), применяем а = 12.

Размер партий должен быть скорректирован с учетом удобства планирования и организации производства (его целесообразно применять не менее сменной выработки). Корректировка размера партии состоит в определении расчетного числа смен на обработку всей партии деталей на основных рабочих местах:

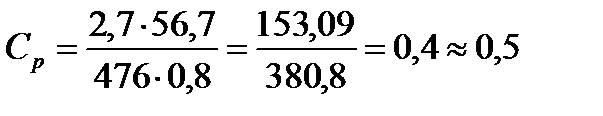

где 476 – действительный фонд времени работы оборудования в смену, мин; 0,8 – нормативный коэффициент загрузки станков в серийном производстве.

Расчетное число смены округляется до принятого целого числа – Спр, затем определяем число деталей в партии, необходимых для загрузки оборудования на основных операциях в течение целого числа смен:

Принимаем n = 71 шт.

3. Расчет припуска аналитическим методом на поверхность 30-0,52

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

(1) [4]

(1) [4]

, (2) [4]

, (2) [4]

, (3) [4]

, (3) [4] , (4) [4]

, (4) [4]

(5) [4]

(5) [4]

(6) [4]

(6) [4]

(7) [4]

(7) [4]