|

|

Составление гидравлических схемПри составлении гидравлической схемы следует стремиться к ее простоте при максимальной надежности и способности выполнять заданные технологические операции. По заданным характеристикам нагрузки и параметрам движения определяют потребляемую гидродвигателями мощность и соответствующие ей необходимые расход и давление рабочей жидкости. При составлении гидравлической схемы необходимо соблюдать требования ГОСТ 16028 – 70 «Приводы гидравлические. Общие требования по технике безопасности»: - для предохранения гидропривода от перегрузок и контроля за давлением в гидросистеме обязательна установка предохранительных клапанов и манометров; - гидроаппаратура управления должна быть гарантированна от самопроизвольного включения и отключения; - наружные утечки рабочей жидкости в резьбовых пробках, регулирующих винтах, крышках, фланцах, соединительных резьбах, стыковых плоскостях и других элементах неподвижных соединений гидроприводов не допускаются, герметизация стыков краской, лаком и подобными средствами не разрешается; - в механизмах подъема груза обязательна установка в гидросистеме гидрозамков, автоматически запирающей полости гидродвигателя при обрыве трубопровода. Выбор рабочей жидкости Рабочая жидкость гидросистемы передаёт механическую энергию исполнительному элементу от насоса, приводимого в движение каким-либо двигателем. Одновременно рабочая жидкость является смазкой сопряжённых рабочих поверхностей гидроаппаратов. Поэтому для обеспечения высокого КПД работы гидросистемы жидкость должна удовлетворять определённым требованиям, которые меняются в зависимости от назначения, места и условий работы гидросистемы. Основной характеристикой рабочей жидкости является плотность – масса жидкости в единице объёма. Без знания величины плотности рабочей жидкости произвести расчёт режимов работы гидросистемы невозможно. Рабочие жидкости должны обладать высоким коэффициентом теплопроводности, удельной теплоёмкостью и малым коэффициентом теплового расширения. С повышением температуры вязкость уменьшается, поэтому одним из главнейших требований, которым должна отвечать рабочая жидкость, является минимальная зависимость вязкости от температуры в рабочем диапазоне температур. Рабочие жидкости должны обладать хорошей смазывающей способностью, малым поглощением воздуха и лёгкостью его отделения, а также высокой устойчивостью к механическим и химическим воздействиям. Они должны содержать минимальное количество механических примесей и быть нейтральными к применяемым материалам и иметь невысокую стоимость. Очень важным показателем является температура застывания жидкости, которая характеризует её с точки зрения сохранения текучести и возможности транспортирования и слива в холодное время года. Температура застывания масла должна быть не менее чем на 16…17оС ниже минимальной температуры окружающей среды, в условиях которой будет работать гидросистема. Величина рабочего давления жидкости является определяющей при выборе вязкости рабочей жидкости. При рабочих давлениях до 10 МПа кинематическая вязкость должна составлять 20…40 мм2/с, при давлении до 20 МПа 40…60 мм2/с, при давлениях до 60 МПа 110…175 мм2/с при температуре +50оС. Вязкость воды ν = 1 мм2/с при температуре 20оС. В гидросистемах, работающих при температуре масла до +60оС, с лёгкими нагрузочными характеристиками в парах трения применяют индустриальные масла. При рабочей температуре масла в гидросистеме свыше 60оС и давлениях до 15…20 МПа применяют турбинные масла. Гидросистемы с нагруженными элементами при давлении 16…35 МПа эксплуатируют на маслах серии ИГП с противоизносными, антиокислительными, противопенными и антикоррозионными присадками. Для систем сверхвысокого давления применяются веретённые масла серии АУ и масло АМГ. В соответствии с повышенными требованиями к качеству рабочих жидкостей для гидроприводов созданы новые рабочие жидкости МГ-20, МН-30,ВМ-23, а также жидкости серии ИГП для гидросистем, где требуется масло, имеющее высокую стабильность и высокие противозадирные свойства. Таблица 1 - Замена применяемых рабочих жидкостей новыми рабочими жидкостями

Для гидроприводов землеройно-транспортных, сельскохозяйственных машин рекомендуются следующие масла: - при отрицательных температурах–ВМГЗ; - при положительных температурах на открытом воздухе – МГ-30; - при положительных температурах в закрытых помещениях – МГ–20. - В таблице 2 приведены основные свойства минеральных масел российского производства Таблица 2 - Основные свойства минеральных масел для гидравлических систем

Выбор давления в гидросистеме При выборе рабочего давления в гидроприводе следует исходить из величин давления, установленных заводами–изготовителями для основных гидроэлементов проектируемого привода – гидродвигателей и насосов, указанных в их паспортных данных. Необходимо иметь в виду, что применение в системе более низких давлений приведет к увеличению долговечности применяемых агрегатов, а выбор рабочего давления выше указанного приведет к некоторому уменьшению объемного КПД и снижению долговечности. Для приблизительного назначения давления гидросистемы воспользуемся рекомендациями Либерман Д.А., которые приведены в таблице 3.

Таблица 3 - Зависимость рабочего давления от заданной силы сопротивления

На эти значения давлений и нужно ориентироваться. При этом следует помнить, что величина рабочего давления (МПа) может быть взята только из ряда номинальных давлений по ГОСТ 12445-80, указанных в таблице 4. Таблица 4 - Ряд номинальных давлений по ГОСТ 12445-80

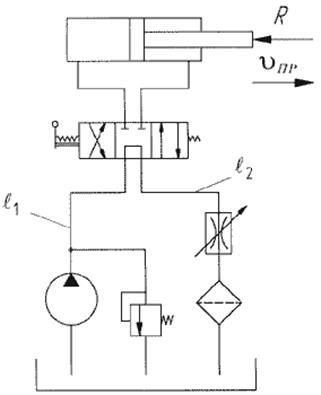

Определение основных параметров гидропривода Поступательного движения Рассмотрим гидропривод поступательного движения на рисуноке 7.

Рисунок 7 - Гидропривод поступательного движения Решение задачи необходимо начать с определения давлений в полостях силового цилиндра и выбора его диаметра. Обозначим полезные площади силового цилиндра через F1 и F2, а давления в этих полостях через P1 и P2:

где D и d - диаметры силового цилиндра и штока поршня. Составим уравнение равновесия поршня силового цилиндра, пренебрегая силами инерции:

где T - сила трения, приложенная к поршню. Применительно к гидроприводу, представленному на рисунке 7, давление P1 в поршневой полости определяется как:

а давление P2в штоковой полости

где PH- давление развиваемое насосом, МПа; Определим площади гидроцилиндра

где Преобразуем соотношения к виду

Расход жидкости, поступающий в силовой цилиндр можно определить по формуле

Если расход жидкости, поступающий в силовой цилиндр при рабочем и холостом ходе одинаков, то

поэтому

Из этого следует, что:

откуда

Следовательно, выражение площади поршня в штоковой полости примет вид:

Зная выражения площадей

или

Следовательно, для определения диаметра поршня цилиндра D нужно найти силу трения T и перепады давлений. Сила трения T увеличивается с ростом давления жидкости в цилиндре и лежит в диапазоне T = (0,02...0,01)R. Для определения перепадов давлений воспользуемся справочными данными, приведенными в таблице 5 Таблица 5 - Справочные данные для определения перепадов давлений в гидроаппаратуре при номинальном расходе* (Здесь и далее параметры, обозначенные *, относятся к номинальным)

Применительно к гидроприводу, представленному на рисунке 7, перепады давлений на золотнике, дросселе и фильтре принимаем как: ΔPЗОЛ 1 = ΔPЗОЛ 2 = 0,2 МПа; Так как перепады давлений в трубах на первой стадии расчета определить нельзя, то примем предварительно

Выбор насоса производим по номинальному давлению P* и подаче Q. В зависимости от выбранного насоса, при выбранном давлении PН, по формуле находим диаметр D силового цилиндра и в соответствии с ГОСТ12447-80 округляем до ближайшего стандартного значения в большую сторону. Стандартные диаметры цилиндров, мм: 5; 8; 10; 14; 16; 18; 20; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280; 320; 360; 400; 500; 630; 800. Толщину δ стенки гидроцилиндра можно определить по формуле Ляме:

при

Допускаемые напряжения на растяжение принимаются равными для стали [σ] = 50…60 МПа (1·106 Н/м2), для чугуна [σ] = 15 МПа (1·106 Н/ м2). Коэффициент запаса k = 1,25…2,5. Для изготовления гильз цилиндров используют стальные бесшовные горячекатаные трубы по ГОСТ 8732-78, а также заготовки из стали 35, 35ХМ, 30ХГСА, 40Х, 40ХН, 40ХНМА, 45. Новые цилиндры должны иметь шероховатость внутренней поверхности не более Ra = 0,1мкм. Для изготовления крышек применяются стали 20, 25, 25Х, 30, 12ХН2, 20ХГСТ, 20ХН, 20ХМ, 30ХГСА, 35Х, 35ХМ, 40Х, 40ХН, 40ХНМА. Для изготовления штоков используют поковки из стали 20Х13, 45, 40Х, 30Х, 35ХМ, 30ХГСА. Поршни изготавливают из стали 1Х13, 35, 45, 10, 25ХГ2, 30ХГС, 40Х, 40ХМ. При изготовлении обойм применяют сплавы Бр. АМц–9–2, ЛМц–58–2, АМЖц–10–3–1,5. Далее определяется расход жидкости, поступающей в левую поршневую полость силового цилиндра:

где Подача насоса с учетом утечек рабочей жидкости определится по формуле

где Утечки через предохранительный клапан примем Таблица 6 - Основные параметры гидроцилиндров

Таблица 7 - Утечки жидкости в золотнике

Если

Подставим полученные значения Для подбора насоса необходимо пользоваться приложением 2. Так как

где n - частота вращения ротора насоса; В технических характеристиках насосов указаны номинальные значения объемного КПД

Вычислив

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

;

;  ,

, ,

, ,

, ,

, и

и  - перепады давлений на гидрораспределителе МПа;

- перепады давлений на гидрораспределителе МПа; и

и  - перепады давлений в трубах

- перепады давлений в трубах  и

и  , МПа;

, МПа; - перепад давления на дросселе, МПа;

- перепад давления на дросселе, МПа; - перепад давления на фильтре, МПа.

- перепад давления на фильтре, МПа. и

и  , используя соотношения

, используя соотношения и

и

,

, ПР и

ПР и  .

. .

. и

и  ,

, .

. или

или  ,

, .

. .

.

.

. ,

, по формуле

по формуле .

. ,

, - скорость перемещения поршня, м/с.

- скорость перемещения поршня, м/с. ,

, - утечки жидкости в силовом цилиндре;

- утечки жидкости в силовом цилиндре; - утечки в золотнике;

- утечки в золотнике; - утечки через предохранительный клапан;

- утечки через предохранительный клапан; . Утечки в силовом цилиндре

. Утечки в силовом цилиндре  ,

,  .

. ,

,  ,

,  ,

,  в уравнение, определяющее подачу насоса и найдем

в уравнение, определяющее подачу насоса и найдем  .

. , то рабочий объем насоса

, то рабочий объем насоса ,

, - объемный КПД насоса.

- объемный КПД насоса. при номинальном давлении P*. Если PН отличается от P*, то действительный объемный КПД можно найти из выражения

при номинальном давлении P*. Если PН отличается от P*, то действительный объемный КПД можно найти из выражения .

.