|

|

Статистический приемочный контроль качества неколичественных признаковВ предыдущем пункте предполагалось, что продукция производится с использованием станков и технологий внутри компании, которые также находятся под ее контролем. Между тем компания может иметь намерение проверять качество продукции, закупаемой у внешних поставщиков, чтобы определить, удовлетворяет ли она стандартам, оговоренным в соглашении. Аналогичным образом клиенты компании могут потребовать, чтобы перед отправкой им продукции была произведена ее последняя проверка. Такие проверки качества входящих и исходящих потоков продукции и составляют две области применения выборки при приемочном контроле качества. Эта процедура представляет собой итоговую проверку результатов всех мероприятий по контролю качества, которые имели место в ходе технологического процесса компании. Когда на одном из этих этапов осуществляется проверка продукции, нужно сформулировать правила, которыми следует руководствоваться в случае обнаружения бракованных изделий. Количество бракованных изделий в выборке позволяет сделать вывод о доле брака в партии продукции в целом. Таким образом, соответствующие правила касаются решений, которые следует принять по поводу партии продукции, если в выборке было обнаружено определенное число бракованных изделий. Приведем пример такой схемы выборки: 1. Производится случайная выборка из партии продукции объемом в 20 единиц, затем проверяется каждое изделие в выборке. 2. Если в выборке не было ни одного или обнаружено одно бракованное изделие, предполагается, что все изделия в партии имеют приемлемый уровень качества. Партия продукции принимается. 3. Если в выборке было обнаружено два или более бракованных изделий, предполагается, что качество всей партии продукции ниже допустимого уровня. Партия продукции отклоняется. Это- пример схемы одноэтапной выборки. При необходимости можно пользоваться схемой, предполагающей двухэтапную выборку. Например: 1. производится случайная выборка из партии продукции объемом в 20 единиц, затем проверяется каждое изделие в выборке. 2. Если в выборке не было ни одного бракованного изделия, предполагается, что все изделия имеют приемлемый уровень качества, и партия продукции принимается. 3. Если в выборке было обнаружено одно или два бракованных изделия, производится вторая выборка объемом в 30 единиц, затем проверяется каждое изделие в этой выборке: a. если во второй выборке обнаружено не более одного бракованного изделия, осуществляется приемка партии продукции; b. если во второй выборке обнаружено более одного бракованного изделия, то отказываются от приемки всей партии продукции. 4. если в первой выборке обнаружено три или более бракованных изделия, предполагается, что качество всей партии продукции ниже допустимого уровня, и принимается решение об отказе от приемки партии продукции. Этот вид схемы выборочного приемочного контроля качества основан на биномиальном распределении вероятностей. Это означает, что большинство расчетов сложны и требуют длительных временных затрат. В результате этого при вычислении параметров схемы выборки обычно используют специальные таблицы и карты. Так как основная идея этого метода достаточно проста мы остановимся на принципах работы алгоритма. Детали расчетов оговариваются в рассмотренном ниже примере. Пример. Осуществляется поставка партии продукции от внешнего поставщика. Случайным образом производится выборка, и попавшие в нее изделия подвергаются проверке. Система проверки характеризуется тремя параметрами – удельным весом бракованных изделий Совершенно необязательно, чтобы объем выборки представлял собой определенный процент от размера всей партии продукции, однако важнейшим условием является принцип случайности выборки, обеспечивающий репрезентативность партии продукции. Выбор численных значений

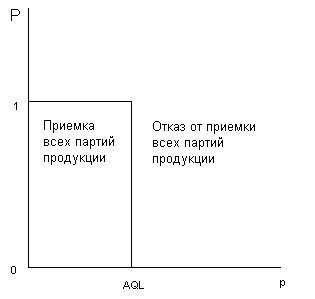

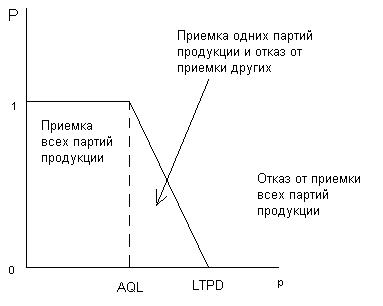

рис.1.4 Приведенный на рис.1.4 график – пример построения кривой оперативной характеристики. На практике таких идеальных ситуаций не существует, поэтому обычно заказчика просят установить еще один параметр. Он получил название допустимого процента бракованных изделий в партии (LTPD). LTPD определяет максимальную долю бракованных изделий, которую заказчик допускает в партии продукции. Клиент готов осуществить приемку некоторых партий продукции, доля бракованных изделий в которых лежит в промежутке между AQL и LTPD, но он отказывается принимать те партии продукции, в которых этот показатель выше LTPD. Производитель не должен поставлять партии продукции, в которых удельный вес брака выше, чем LTPD. Следовательно, схема выборки должна быть продумана таким образом, чтобы выявить такие партии продукции как можно более точно. Кривая оперативной характеристики для этого случай приведена на рис.1.5.

рис.1.5 К сожалению, пока еще не разработаны методы практического построения схем выборки, которые работали бы в точном соответствии со схемой, приведенной на рис.1.5, на практике кривая оперативной характеристики выглядит чаще всего так, как показано на рис.1.6

рис.1.6 Риск производителя a - это вероятность того, что применение схемы выборки приведет к отказу от приемки партии продукции, которая оказалась бы приемлемой с точки зрения потребителя. Риск потребителя b - это вероятность того, что применение схемы выборки приведет к приемке партии продукции, неприемлемой для потребителя. Схема выборки, применяемая на практике, должна быть направлена на сведение каждой из вероятностей к минимуму. Для того чтобы выработать подходящую схему выборки, производитель и потребитель должны заключить соглашение по следующим вопросам: 1. Допустимый уровень качества. 2. Риск производителя a, т.е. вероятность того, что применение данной схемы ошибочно приведет к отказу от приемки партии продукции, в которой удельный вес бракованных изделий равен AQL – партии, которую потребитель мог бы принять. 3. Допустимый процент бракованных изделий в партии. 4. Риск потребителя b, т.е. вероятность того, что применение данной схемы ошибочно приведет к приемке партии продукции, удельный вес брака в которой равен LTPD – партии, от приемки которой потребитель отказался бы. Для любых заданных объема выборки n и максимально допустимого числа отказов от приемки c легко можно построить кривую оперативной характеристики, используя биномиальное распределение. Для любых заданных значений AQL и LTPD можно найти существующие вероятности a и b. Гораздо сложнее построить соответствующую кривую, если значения a и b заданы априорно. В данном случае нужно обратиться к литературе, содержащей готовые таблицы систем контроля. Рассмотрим схему выборочного контроля с помощью написанной специально для этого программы: объем выборки Решение: Воспользуемся формулой для биномиального распределения и найдем вероятность наличия

В нашем случае:

P(приемки партии)= Необходимые данные приведены в таблице 1.6.

Таблица 1.6

Р (ошибочного отказа от приемки пригодной партии)= 1-0,957=0,043 Т.е. риск производителя даже несколько меньше 0,05. Р (ошибочной приемки непригодной партии продукции)= 0,197. Риск потребителя слишком велик и значительно больше 0,05, следовательно, нецелесообразно использовать такую схему выборки. Удовлетворительной является комбинация n=28 и c=3. Для нее при тех же значения AQL=5% и LTPD=25%, Р (ошибочного отказа от приемки пригодной партии)= 1-0,951=0,049 Р (ошибочной приемки непригодной партии продукции)= 0,055. Это значение достаточно близко к заданному риску потребителя, равному 0,05. (можно перепроверить на программе).

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

, объемом выборки

, объемом выборки  и максимально допустимым числом бракованных изделий в выборке

и максимально допустимым числом бракованных изделий в выборке  . Схема выборки определяется с помощью

. Схема выборки определяется с помощью  ), и ставится условие, что

), и ставится условие, что  . Таким образом, акт приемки имеет место, если в выборке не было ни одного или было обнаружено одно бракованное изделие. Если же число бракованных изделий в выборке равно 2, 3 или более, то отказываются от всей партии продукции.

. Таким образом, акт приемки имеет место, если в выборке не было ни одного или было обнаружено одно бракованное изделие. Если же число бракованных изделий в выборке равно 2, 3 или более, то отказываются от всей партии продукции.

, т.е. осуществляется приемка партий продукции, если число бракованных изделий в выборке не больше двух включительно. Рассмотрим значения доли бракованных изделий в партии

, т.е. осуществляется приемка партий продукции, если число бракованных изделий в выборке не больше двух включительно. Рассмотрим значения доли бракованных изделий в партии  , и если

, и если  , а. риск производителя и потребителя

, а. риск производителя и потребителя  соответственно.

соответственно. бракованных изделий в выборке размером

бракованных изделий в выборке размером  где

где

где

где

2)

2)