|

|

Специальные погрузочно-разгрузочные устройстваБункерами называют саморазгружающиеся емкости для хранения и перегрузки навалочных и сыпучих грузов. Бункера можно классифицировать следующим образом: • уравнительные – обеспечивают равномерное непрерывное движение грузов в технологическом процессе и при сочетании работы машин периодического действия с машинами непрерывного действия; технологические – для временного хранения сыпучих грузов в производственном процессе до начала переработки и после; • неглубокие (просто бункера), у которых высота незначительно превышает ширину; глубокие (силосы), у которых высота значительно превышает ширину; • по форме в плане: прямоугольные, круглые, многоугольные; • материалу изготовления: стальные, железобетонные, деревянные.

Рис. 2.13. Схема ковшового элеватора: 1 – рама элеватора;

Прямоугольные в плане бункера большой протяженности оснащаются внутри промежуточными скатами, направляющими груз к соответствующим выпускным отверстиям. Силосы, у которых диаметры имеют большие размеры (18–24 м) называют резервуарами. Объединение нескольких силосов носит название силосного корпуса. Объединение нескольких бункеров – бункерная эстакада. В качестве загрузочных устройств бункеров используют различные виды конвейеров, ковшовые элеваторы, спуски, а также механизмы периодического действия – скиповые подъемники, грейферные краны, экскаваторы и др. Истечение груза из выпускных отверстий полностью заполненного бункера обычно характеризуется тем, что в массе груза начинает движение вертикальный столб, расположенный над вертикальным отверстием. Верхний слой груза образует воронку, по которой его частицы перемещаются в центральную зону (рис. 2.14, а, б). В отличие от этого нормального истечения при углах наклона поверхностей днища более 70–80˚ происходит гидравлическое истечение (рис. 2.14, в). Гидравлическое истечение возникает и при выпуске из бункера сильно аэрированного насыпного груза и интенсивных вибраций в бункере. Площадь потока груза рассчитывают в зависимости от размеров выпускного отверстия и типичного куска груза. Площадь отверстия истечения принимают уменьшенной на величину типичного куска насыпного груза

где Для квадратного отверстия

где Для прямоугольного отверстия

где Пропускную способность бункеров определяют по общей формуле (2.11). Для перекрытия выпускных отверстий и регулирования потока груза из бункера при хорошо сыпучих грузах применяют преимущественно затворы различных типов. При переработке грузов, способных образовывать своды, более целесообразно использовать различные питатели, которые обеспечивают принудительную выдачу из бункера потока груза заданной производительности.

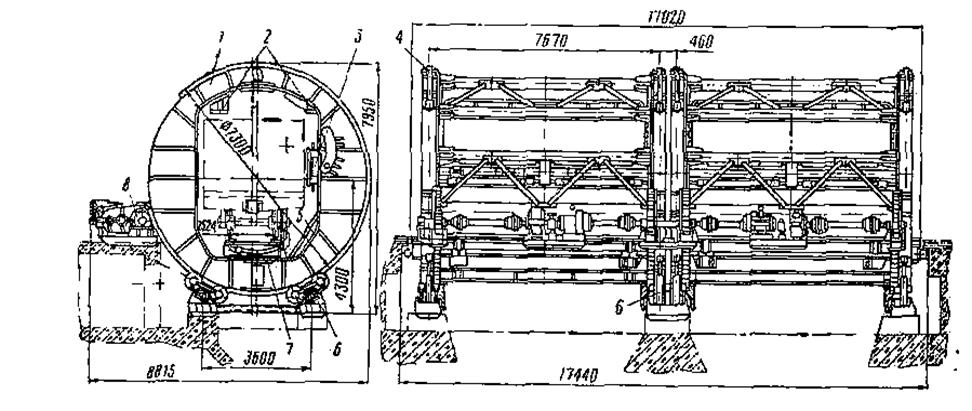

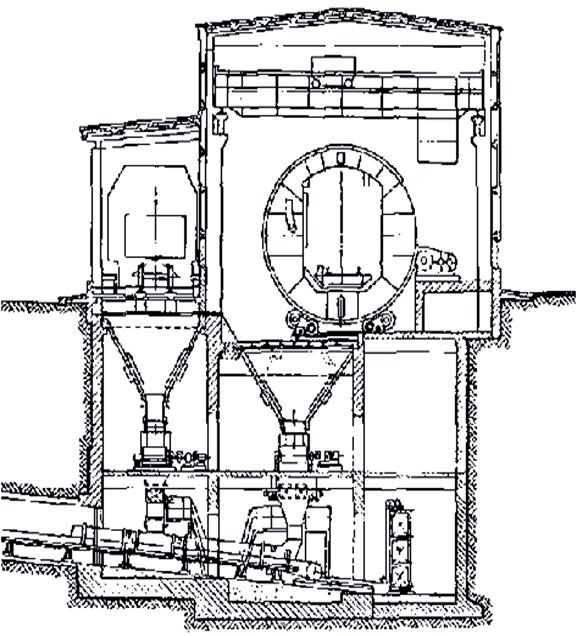

Клапанные прижимные и откидные затворы, а также плоские (шиберные) затворы (горизонтальные и вертикальные) устанавливают в небольших бункерах с малыми размерами выпускных отверстий. Секторные затворы (прямые и обратные), а также двухсекторные, так называемые челюстные, допускают перекрытие потока под нагрузкой и его регулирование. Это характерно также для шторных секторных затворов, которые особенно удобны при хранении полужидких грузов (растворы, бетон) и подпорных (лотковых) затворов. При выдаче из бункеров крупнокусковых тяжелых грузов применяют пальцевые, цепные, гусеничные ленточные и пластинчатые затворы, круглые и комбинированные, вибролотковые затворы. Перемещают подвижные элементы затворов вручную или специальными приводами. Питатели составляют целый класс машин, в который входят устройства с тяговым органом, с колебательным движением (качающиеся), вращающиеся устройства. Выбор типа питателя зависит от наибольшего размера типичных кусков насыпного груза. Для предотвращения сводообразования груза необходимо правильно выбирать конструкцию бункера, особенно углы наклона поверхностей у выпускных отверстий, использовать соответствующие питатели, а также стабилизаторы и побудители. Стабилизаторы, воспринимающие давление вышележащих слоев, создают постоянное давление в нижней части бункера. Простейшие стабилизаторы – пластины или двускатные, а также конические козырьки-рассекатели, которые устанавливают в центре бункера над выпускной воронкой. В качестве побудителей используют горизонтальные или вертикальные валы с лопатками, подвижные шланги, решетки, цепи и сетки, опущенные в толщу груза вибропобудители, аэроционные рыхлители и т. п. Вагоноопрокидывателями называют машины, применяющиеся для поворота вагонов в положение, обеспечивающее высыпание груза. В зависимости от способа разгрузки различают вагоноопрокидыватели • роторные или круговые с поворотом полувагонов вокруг их продольной оси симметрии; • боковые подъемно-поворотные, вращающие полувагоны вокруг оси, параллельной оси симметрии; • торцовые с поворотом открытого подвижного состава вокруг его поперечной оси симметрии или какой-либо параллельной ей оси; • комбинированные с многократным поворачиванием крытого вагона или наклоном вагона сначала вокруг поперечной, а затем вокруг продольной оси. Вагоноопрокидыватели роторные, боковые подъемно-поворотные и торцовые могут быть передвижными или стационарными, а комбинированные – только стационарными. Роторные стационарные вагоноопрокидыватели получили наиболее широкое распространение для выгрузки грузов из полувагонов на металлургических, коксохимических заводах и электростанциях. Роторный вагоноопрокидыватель (рис. 2.15) состоит из двух отдельных роторов 1, на балки которых опираются люльки 5 с подвешенной на вертикальных тягах платформой 7. Каждый ротор состоит из четырех дисков, опирающихся бандажами 4 на четыре роликовые опоры 6. Для вращения роторов применяется электропривод с зубчатым механизмом 8. Вагон, накатываемый на платформу вагоноопрокидывателя, останавливается и при повороте дисков ротора вращается. Вагон под действием силы тяжести прижимается к привалочной стенке люльки 3 со стороны его опрокидывания и при дальнейшем повороте упирается в упоры 2, размещенные в люльке над кузовом полувагона. При повороте люльки с полувагоном на 175° содержимое из полувагона высыпается в приемные устройства (бункера), расположенные под вагоноопрокидывателем, а люлька возвращается в первоначальное положение. Производительность вагонно-опрокидывателя составляет 30 полувагонов в час. На рис. 2.16 показана установка роторного вагоноопрокидывателя с приемными бункерами и подземным конвейерным устройством. Общая глубина подземного помещения от уровня головки рельса составляет около 17 м.

При больших размерах выгрузки роторные вагоноопрокидыватели устанавливают по два параллельно в одном и том же здании. В Японии изготовляются спаренные в продольном направлении роторные вагоноопрокидыватели, разгружающие одновременно два нерасцепленных большегрузных вагона. Это значительно увеличивает производительность вагоноопрокидывателя и в два раза уменьшает число расцепок вагонов.

Рис. 2.15. Стационарный роторный вагоноопрокидыватель

рис. 2.16. Схема установки роторного вагоноопрокидывателя

2.9. Определение производительности погрузочно-разгрузочной машины (ПРМ)

Эксплуатационная производительность – это количество груза, перерабатываемого ПРМ за один час с учетом внутрисменных технологических перерывов (прием-сдача смены, обед, перестановка вагонов, техническое обслуживание механизма и др.). Эксплуатационная производительность ПРМ может быть принята по ЕНВ [8] или рассчитана по формуле:

где Под технической производительностью понимают количество груза в тоннах, кубометрах, штуках и других единицах, которое может переработать ПРМ за один час непрерывной работы в условиях максимальной загрузки. Техническая производительность погрузочно-разгрузочных машин периодического действия (краны и погрузчики) определяется, т/ч, по формулам: – для штучных грузов

– для массовых кусковых и сыпучих грузов

где Количество циклов крана

где Таблица 2.8

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

. Для круглого отверстия площадь истечения, мм2,

. Для круглого отверстия площадь истечения, мм2, , (2.1)

, (2.1) – диаметр отверстия бункера, мм.

– диаметр отверстия бункера, мм. , (2.2)

, (2.2) – сторона квадратного отверстия бункера, мм.

– сторона квадратного отверстия бункера, мм. , (2.3)

, (2.3) – стороны прямоугольного отверстия бункера, мм.

– стороны прямоугольного отверстия бункера, мм.

Вагоноопрокидыватель расположен в закрытом железобетонном здании, оборудованном мостовым краном грузоподъемностью 200/50 кн, предназначенным для монтажных и ремонтных работ. Под выходными отверстиями бункерных ячеек установлены вибрационные питатели. На днище бункера укреплены плоские вибраторы с автоматическим включением.

Вагоноопрокидыватель расположен в закрытом железобетонном здании, оборудованном мостовым краном грузоподъемностью 200/50 кн, предназначенным для монтажных и ремонтных работ. Под выходными отверстиями бункерных ячеек установлены вибрационные питатели. На днище бункера укреплены плоские вибраторы с автоматическим включением.

, (2.4)

, (2.4) – коэффициент использования ПРМ по времени в течение 1 часа, можно принять равным 0,7–0,8;

– коэффициент использования ПРМ по времени в течение 1 часа, можно принять равным 0,7–0,8;  – техническая производительность погрузочно-разгрузочной машины.

– техническая производительность погрузочно-разгрузочной машины. ; (2.5)

; (2.5) , (2.6)

, (2.6) – количество груза, перемещаемого за один цикл, т;

– количество груза, перемещаемого за один цикл, т;  – количество циклов, выполняемых краном или погрузчиком за час работы;

– количество циклов, выполняемых краном или погрузчиком за час работы;  – емкость ковша или другого захвата при перегрузке кусковых или сыпучих грузов, м3;

– емкость ковша или другого захвата при перегрузке кусковых или сыпучих грузов, м3;  – коэффициент заполнения ковша;

– коэффициент заполнения ковша;  – объемная масса груза, т/м3.

– объемная масса груза, т/м3. , (2.7)

, (2.7) – продолжительность одного цикла, с. Длительность рабочего цикла

– продолжительность одного цикла, с. Длительность рабочего цикла