|

|

Процесс сгорания топливной смеси в дизелеОбщие сведения, ИСТОРИЯ и классификация двигателей внутреннего сгорания. Общие сведения о ДВС. В двигателе внутреннего сгорания процесс горения топлива происходит внутри рабочего цилиндра Механическая работа получается в результате воздействия давления газообразных продуктов сгорания на поршень, поступательно-возвратное движение, которого с помощью кривошипно-шатунного механизма преобразуется во вращательное движение коленчатого вала. В 1860 г. Ленуар создал двигатель внутреннего сгорания двойного действия с использованием светильного газа. Однако по экономичности этот двигатель мало отличался от паровой машины В 1878 г. Отто сконструировал газовый двигатель, в котором горючая смесь перед воспламенением предварительно сжималась, что значительно повысило экономичность двигателя. Первый в мире двигатель внутреннего сгорания для работы на жидком топливе был предложен капитаном русского флота И.С. Костовичем и построен в России в 1879г. В 1893 г. Дизелем был создан двигатель внутреннего сгорания с воспламенением от сжатия. Первые двигатели Дизеля был сложны из-за наличия особого компрессора высокого давления, необходимого для распыления топлива. В 1901 г. русский инженер Г.В. Тринклер построил двигатель с самовоспламенением от сжатия, но без компрессора В основу работы двигателя Тринклера положен цикл со смешанным подводом теплоты Все современные двигатели с воспламенением от сжатия бескомпрессорные. Развитию и совершенствованию двигателей внутреннего сгорания в значительной степени способствовали работы отечественных ученых В. И. Гриневецкого, Е.К. Мазинга, H.P. Бриллинга и др. Советские ученые внесли большой вклад в создание быстроходных двигателей внутреннего сгорания. Высокая экономичность» малая масса и компактность» быстрый запуск сделали этот тип теплового двигателя незаменимым до настоящего времени во многих областях техники, К двигателям внутреннего сгорания относят тепловые двигатели, в которых все рабочие процессы (сгорания топлива, выделение теплоты и преобразование ее в механическую работу) протекают внутри рабочего цилиндра двигателя. Рабочим телом этих двигателей являются продукты сгорания топлива Крайнее положение поршня, при котором расстояние его до оси коленчатого вала достигает максимума или минимума называют соответственно внутренней (верхней) мертвой точкой (ВМТ) и наружной (нижней) мертвой точкой (НМТ). При этих положениях скорость поршня равна нулю, а сила, действующая на поршень, не создает на валукрутящего момента Расстояниепо оси цилиндра между ВМТ и НМТ называется ходом поршня. В двигателе внутреннего сгорания в определенной последовательности происходят процессы наполнения цилиндра свежим воздухом и его освобождения от продуктов сгорания, а также процессы сжатия, горения и расширения. Указанные процессы образуют рабочий цикл двигателя. Часть рабочего цикла, происходящего в течение одного хода поршня, называется тактом. Если рабочий цикл в цилиндре совершается за четыре такта, т.е. за два оборота коленчатого вала, то такие двигатели называют четырехтактными. На рис 1 показана схема работы двигателя внутреннего сгорания с воспламенением от сжатия. В цилиндре двигателя расположен поршень. Шатун соединен с помощью поршневого пальца с поршнем с одной стороны и через кривошип с валом двигателя с другой стороны Эти детали двигателя образуют кривошипно-шатунный механизм. Цилиндр двигателя закрыт крышкой, в которой размещается форсунка . В верхней части цилиндра находятся впускной клапан и выпускной . Топливо в цилиндр подается с помощью установленной на

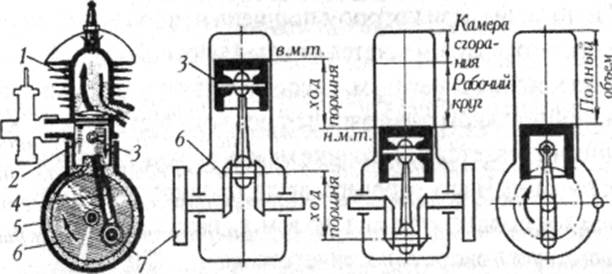

Рис. . Схема одноцилиндрового двухтактного двигателя внутреннего сгорания и его рабочий цикл: 1 — цилиндр, 2 — поршень, 3 — поршневой палец, 4 — шатун, 5 — картер, 6 — коленчатый вал, 7—маховик

двигателе топливной аппаратуры, включающей в себя топливный насос и форсунку. На рис. 1 (положение I) отмечены два крайних положения поршня, которые называют мертвыми точками. Верхняя мертвая точка (ВМТ) соответствует крайнему верхнему положению поршня, при котором расстояние его от оси вала максимальное. Нижняя мертвая точка (НМТ) соответствует крайнему нижнему положению поршня при котором расстояние его от оси вала минимальное. Для двигателей, цилиндры которых расположены горизонтально, крайние положения поршня соответственно называют левой мертвой точкой (ЛМТ) и правой мертвой точкой (ПМТ). Путь, совершенный поршнем от одной мертвой точки до другой, называют ходом поршня и обозначают буквой s. Перемещение поршня из одного крайнего положения в другое называют тактом. Объем цилиндра, заключенный между ВМТ и НМТ, называют рабочим объемом цилиндра и обозначают буквой Vс. Объем, заключенный между головкой цилиндра и поршнем, находящимся в ВМГ, называют объемом камеры сгорания или камеры сжатия и обозначают буквой Vc- Сумму рабочего объема Vh и объема камеры сгорания Vc называют полным объемом цилиндра: Vс=Vh+Ve. Отношение полного объема камеры сгорания называют степенью сжатия и обозначают буквой

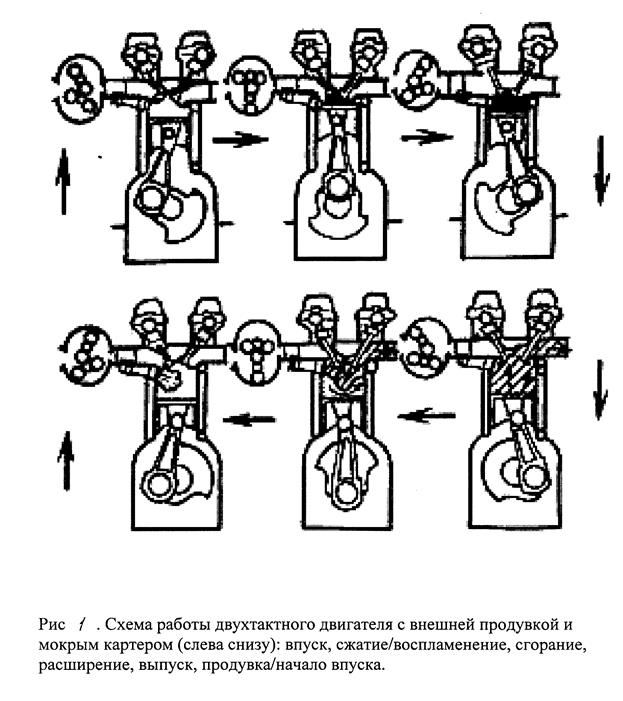

Для того чтоб в цилиндре двигателя топливо сгорало наиболее полно, оно должно быть хорошо перемешано с необходимым для сгорания количеством воздуха При этом следует стремиться к сжиганию топлива при минимальном избытке воздуха Чем мельче распылено жидкое топливо и чем лучше оно перемешано с воздухом, тем полнее происходит сгорание при данном коэффициенте избытка воздуха А это означает, что при хорошем смесеобразовании в тот же рабочий объем цилиндра можно ввести большее количество топлива, что повысит мощность двигателя. Смесь воздуха с топливом, приготовленную для сжигания в двигатели, называют рабочей смесью. Существует два способа смесеобразования: внешнее и внутреннее. В двигателях с внешним смесеобразованием приготовление свежей смеси производится в смесителе. Готовая для горения смесь подается в цилиндр. Зажигание смеси в цилиндре производится принудительно от электрической искры Двигатели с внешним смесеобразованием работают с низкой степенью сжигания смеси. К ним относятся карбюраторные и газовые двигатели. В двигателях с внутренним смесеобразованием топливо и воздух в рабочий цилиндр подаются раздельно. Внутри цилиндра они смешиваются, образуя рабочую смесь. Двигатели такого рода разделены на два вида: двигатели высокого сжатия с самовоспламенением и двигатели низкого сжатия с принудительным зажиганием. По способу осуществления цикла двигатели внутреннего сгорания делят на два основных класса; - четырехтактные, в которых каждый рабочий цикл совершается один раз за четыре такта (т.е. один рабочий цикл за два оборота вала) - двухтактные, в которых каждый рабочий цикл совершается один раз за два такта (т.е. один рабочий цикл за один рабочий оборот вала). Рассмотрим четырехтактный цикл на примере работы двигателя с воспламенениемот сжатия (дизеля). Первый такт (положение I) осуществляется при открытом впускном клапане и ходе поршня от ВМТ к НМТ, Вследствие создаваемого при этом разрежения в цилиндре происходит его заполнение воздухом. Первый такт называется тактом всасывания. Второй такт (положение II) - сжатие - происходит при обратном движении поршня от НМТ к ВМТ и закрытых клапанах- К концу сжатия давление в цилиндре достигает 3....4 МПа и температура равна 600.. .700 ° С. В этот момент топливный насос попадает в цилиндр через форсунку 9 порцию топлива в распыленном состоянии, которое при соприкосновении с горячим воздухом воспламеняется. Третий такт (положение III) включает в себя процессы сгорания топлива и расширения продуктов сгорания, которые совершаются при ходе поршня от ВМТ к НМТ и закрытых клапанах. Этот такт называется тактом расширения или рабочим ходом. Вследствие выделения большого количества теплоты к концу сгорания топлива давление газов в цилиндре достигает 5,0....8,0 МПа и температура равна 1400 .... 1700 ° С. В конце расширения давление снижается до 0,25 .... 0,45 МПа, а температура-до 600... 750 ° С. Для подготовки цилиндра к осуществлению следующего цикла совершается четвертый такт (положение IV) - выпуск. При этом поршень через открытый выпускной клапан вытесняет из цилиндра продукты сгорания. Выпуск совершается при давлении несколько выше атмосферного. Из всех четырех тактах только при третьем совершается положительная работа Во всех остальных тактах происходит затрата работы Стремление более эффективно использовать рабочий цилиндр двигателя привело к созданию двухтактного цикла. В этом случае освобождение и наполнение цилиндра производятся только на части хода поршня путем продувки его воздухом. Двухтактный рабочий цикл (рис. ) осуществляется преимущественно в двигателях с внутренним смесеобразованием. В простейших двухтактных двигателях впускные и выпускные клапаны заменяются окнами. Кроме того, двигатель должен иметь компрессор (продувочный насос). Рабочий процесс в двухтактном двигателе осуществляется следующим образом. После сгорания топлива (положение I) начинается процесс расширения газов. В конце расширения поршень открывает выпускные окна , сообщая полость цилиндра через выпускную трубу с атмосферой, при этом часть отработавших газов удаляется из цилиндра и давление в нем падает до давления продувочного воздуха (положение II). Далее, продолжая перемещаться вниз, поршень открывает продувочные окна 4 и в цилиндр поступает воздух, предварительно сжатый в120 ... 130 КПа. Этот воздух выталкивает через выпускные окна продукты сгорания и заполняет цилиндр.В начале второго такта продолжается процесс удаления отработавших газов и заполнения цилиндра двигателя свежим воздухом (положение III). После того как поршень закроет окна, начинается сжатие воздуха (положение IV). Таким образом, в цилиндре двухтактного двигателя за два хода поршня, т.е. за один оборот вала, происходят все процессы, образующие рабочий цикл. В течение хода поршня от ВМТ до НМТ совершается такт расширения (положения I и II), при обратном же ходе поршня - такт сжатия (положения III и IV). В период одновременного открытия продувочных и выпускных окон (положение III) в цилиндре двигателя осуществляется так называемый процесс продувки цилиндра, т.е. процесс ввода через продувочные окна сжатого воздуха, который вытесняет продукты сгорания и заполняет цилиндр свежим воздухом.

С помощью насоса и форсунки в камеру сжатия впрыскивается мелко распыленное жидкое топливо. Оно перемешивается с раскаленным воздухом, находящимся в камере сжатия, и самовоспламеняется. Двигатели с внутренним смесеобразованием высокого сжатия бывают как двухтактные, так и четырехтактные Двигатели низкого сжатия. В цилиндре двигателя низкого сжатая , так же как и в цилиндре двигателя высокого сжатия, подается чистый воздух из атмосферы. Движущийся поршень сжимает воздух до давления, при котором введенное в цилиндр топливо не может воспламениться. Поэтому задолго до прихода поршня в ВМТ через форсунку в цилиндр впрыскивается топливо и хорошо перемешивается с воздухом. Для воспламенения рабочей смеси на крышке цилиндра устанавливают запальный шар (калоризатор), который перед пуском двигателя разогревают паяльной лампой до температуры 500-550 ° С. Во время работы двигателя калоризатор не охлаждается водой и поэтому его температура поддерживается в этих же пределах. Вблизи ВМТ сжатая рабочая смесь заполняет внутреннюю полость калоризатора, соприкасается с его раскаленной поверхностью и воспламеняется. Такие двигатели называют калоризаторными. Калоризаторные двигатели на требуют тонкого распыления топлива, так как подача топлива со значительным опережением и наличие калоризатора создают благоприятные условия для хорошего его перемешивания и своевременного воспламенения. Система подачи топлива в калоризаторных двигателях очень проста и надежна даже при работе на самых низких сортах топлива. Однако калоризаторные двигатели обладают низкой экономичностью и поэтому их применяют в силовых установках малой мощности. Сопоставляя работу четырехтактных и двухтактных двигателей, можно отметить следующие преимущества двухтактных двигателей (Рис ): 1. При одинаковых числах оборотов вала и равных размерах цилиндров двухтактный двигатель развивает в 1.5 — 1,7 раза большую мощность. Это объясняется тем, что рабочий цикл в двухтактном двигателе совершается за один оборот вала, а в четырехтактном - за два таких условиях следовало бы ожидать., что двухтактный двигатель должен развивать в два раза большую мощность. Однако из-за наличия продувочных и выхлопных окон в цилиндре.

Х тактный дизель

Х тактный дизель Рис. Основные принципиальные схемы дизельных двигателей. двухтактного двигателя теряется часть рабочего хода поршня. Поэтому фактическая мощность двигателя, при прочих равных условиях, не может быть в два раза больше четырехтактного. 2 Двухтактный двигатель обладает большей равномерностью хода, чем четырехтактный, так как у него рабочий ход совершается за каждый оборот вала, а в четырехтактном - за два оборота 3. Конструкция двухтактного двигателя значительно проще, чем четырехтактного, вследствие отсутствия впускных и выпускных клапанов, а также распределительного механизма для их закрывания и открывания. К недостаткам двухтактных двигателей относят: 1. Повышенный удельный расход топлива. Это объясняется тем, что при продувке цилиндра часть смеси, а вместе с ней и часть топлива теряется. 2. Ограниченную быстроходность. С повышением частоты вращения работа двухтактного двигателя ухудшается. Это объясняется тем, что очистка цилиндра от продуктов горения и заполнение его свежей смесью происходит в течение лишь 1/3 оборота вала. В четырехтактных же двигателях эти процессы ( всасывание и выталкивание) осуществляются за один оборот вала Поэтому в двухтактных двигателях при большой частоте вращения не успевает произойти хорошая очистка и наполнение цилиндра Вследствие этого мощность двигателя падает. Двигатели небольшой мощности с внешним смесеобразованием чаще всего выполняют двухтактными, где некоторый перерасход топлива компенсируетсяих простотой и надежностью. К ним относятся: маломощные мотоциклетные и подвесные лодочные, а также двигатели кинопередвижек и другие мелкие карбюраторные двигатели. Для таких двигателей главным является не их экономичность» а простота конструкции, дешевизна и малая масса Двухтактные двигатели большой мощности (дизели) чаще применяют для морских судов, тепловозов и подводных лодок. По сравнению с четырехтактными оно имеют меньшую массу и габариты, что особенно важно для транспортных двигателей (рис а,б,в).

Рис. Скоростной ряд дизельных двигателей фирмы MAN B&W

а) Малооборотные двигатели

б) Среднеооборотные двигатели

в) Высокооборотные двигатели В зависимости от условий на транспорте применяются также и четырехтактные дизели. Карбюраторные и газовые двигатели большой мощности с внешним смесеобразованием делают, как правило, четырехтактными для экономии топлива Дизельные топлива Дизельные топлива для автомобильных и тракторных дизелей производят из гидроочищенных фракций прямой перегонки нефти. В Российской Федерации производят дизельное топливо, предназначенное для использования при различных температурах окружающего воздуха: Л - 0°С и выше, 3 — минус 20°С и выше; А — минус 50 °С и выше.; С-специализированное дизельное топливо. Важными эксплуатационными качествами дизельного топлива являются испаряемость, воспламеняемость, низкотемпературные свойства. Испаряемость дизельного топлива зависит от фракционного состава, плотности и вязкости. Воспламеняемость дизельных топлив оценивают цетановым числом (ЦЧ). Его определяют по объемному содержанию цетана (ЦЧ= 100) в смеси с При снижении температуры до определенных значений дизельное топливо мутнеет, из него начинают выпадать кристаллы углеводородов. При дальнейшем понижении температуры дизельное топливо теряет способность проходить через фильтр с необходимой скоростью. Далее оно застывает. Для улучшения низкотемпературных свойств дизельное топливо очищают от парафиновых углеводородов и обогащают специальными присадками. Дизельное топливо должно соответствовать требованиям, указанным в табл. 2. Таблица 2 Показатели марок дизельного топлива

Поскольку, основным показателем дизельного топлива является цетановое число, которое в первую очередь определяет способность топлива к самовоспламенению, что является необходимым условием работы двигателя с воспламенением от сжатия. В некоторых случаях повышение цетанового числа топлива достигается добавлением в него специальных присадок (нитраты и различные перекиси) в количестве 0,5-3,0%.

Процесс сгорания топливной смеси в дизеле Для осуществления действительного цикла в дизелях в воздушный заряд, сжатый до давления 2,5—5 МПа и имеющий температуру 750—1000 К, впрыскивается топливо под давлением от 40 до 100 МПа (в зависимости от типа камеры сгорания). Для эффективного протекания горения топливо должно находиться в парообразном состоянии, но из-за недостатка времени на смесеобразование часть топлива не успевает испариться и находится в начале горения в капельно-жидком состоянии. Поэтому воспламенения и сгорания в этом случае — сложные процессы, и включают в себя физико-химическую подготовку топлива, воспламенение и горение. Первые очаги пламени появляются одновременно в нескольких точках камеры сгорания. Возникновение этих очагов вызывает нагрев близлежащих участков смеси и общий рост температуры, что вызывает испарение остальных частиц топлива и Протекание предпламенных процессов в образующейся горючей смеси. Многоочаговое воспламенение вызывает большую скорость сгорания в начальный период и образующееся пламя практически мгновенно воспламеняет часть поступающего топлива. Однако условия горения этого топлива менее благоприятны из-за недостатка кислорода.Особенно это характерно для последней части впрыскиваемого топлива.j Если учесть характер интенсивность тепловыделения, изменение температуры и давления в цилиндре в разные моменты времени, то весь процесс горения можно условно разделить на четыре фазы (рис. ).

Рис. . Индикаторная диаграмма и зависимость изменения температуры газов от угла поворота коленчатого вала в цилиндре дизеля

Первая фаза горения( Во время впрыска струя топлива, выходящая из форсунки под большим давлением, разбивается о плотные слои воздуха на мельчайшие капли, образуя факел распыления. При этом завихрения, которые придаются заряду сжимаемого воздуха, существенное влияние на развитие этого факела оказывают (рис. ). Концентрация топлива в таком факеле изменяется по поперечному сечению и длине. В ядре факела находятся наиболее крупные, а на периферии — наиболее мелкие капли, находящиеся друг от друга на значительных расстояниях. Следовательно, структура рабочей смеси в дизелях крайне неоднородна, поэтому здесь коэффициент избытка воздуха обычного смысла лишен, так как он не дает представления о действительном составе смеси. Локальные значения коэффициента избытка воздуха по различным зонам камеры сгорания могут меняться от 0 (жидкие капли) до

Рис. . Развитие топливных струй в заряде: а — неподвижном; б — движущимся со скоростью 15 м/с; в — движущимся со скоростью 35 м/с

Таким образом, период задержки воспламенения включает в себя время, необходимое для распада струй на капли, некоторого продвижения капель по объему камеры сгорания, прогрева, частичного испарения и смешения топливных паров с воздухом, а также время саморазгона химических реакций. Если период задержки воспламенения больше продолжительности впрыска, то все топливо оказывается поданным в цилиндр до начала воспламенения. При этом большая часть его успевает испариться и смешаться с воздухом. В результате объемного воспламенения этой части топлива в цилиндре развивается резкое повышение давления с высокими динамическими нагрузками на детали и повышенным уровнем шума. Поэтому длительный период задержки воспламенения нежелателен. Продолжительность первой фазы сгорания составляет 1—3 мс, что соответствует 12—25° поворота коленчатого вала. На продолжительность первой фазы сгорания влияют следующие факторы: 1. Воспламеняемость топлива, которая оценивается цетановым числом. Чем выше цетановое число, тем лучше воспламеняемость. 2. Давление и температура воздушного заряда в начале впрыска топлива. При увеличении давления и температуры период задержки воспламенения сокращается. 3. Тип камеры сгорания(рис. ), который оказывает влияние на задержку воспламенения, так как в зависимости от типа камеры по разному будет проходить распространение топлива по объему воздушного заряда и в пристеночной зоне. Кроме того температура стенок камеры сгорания также будет зависеть от ее типа. 4. Интенсивность направленного движения заряда в камере. Увеличение интенсивности движения заряда несколько сокращает период задержки воспламенения. На рис. показаны способы создания вихревого движения заряда в цилиндре при впуске. 5. Тип распылителя форсунки. Форсунка закрытого типа сокращает период задержки воспламенения. Разделенные камеры сгорания имеют основную и вспомогательную полости, соединенные горловиной. В настоящее время применяют в основном вихревые камеры сгорания и предкамеры (рис. ), где ось соединительной горловины направлена по касательной к внутренней поверхности камеры сгорания. Разделенные камеры сгорания обеспечивают более полное сгорание топлива и менее жесткую работу за счет сокращения времени задержки воспламенения.

6.Нагрузка. С ростом нагрузки увеличивается давление и температура цикла, что приводит к повышению теплового режима двигателя, а это в свою очередь вызывает сокращение времени задержки воспламенения. 7.Частота вращения коленчатого вала. Увеличение частоты вращения коленчатого вала приводит к улучшению распыления, увеличению давления и температуры конца сжатия, что способствует сокращению первой фазы горения, особенно в дизелях с разделенными камерами сгорания. Продолжительность первой фазы горения при этом растет. Вторая фаза горения (

Рис. . Способы создания вихревого движения заряда в цилиндре при впуске: а — тангенциальный впускной канал; 6 — клапан с экраном; в — тангенциальные продувочные окна двухтактного дизеля; г — винтовой канал; д — экран на седле клапана

В первую очередь сгорают однородные слои смеси топлива и воздуха хорошо перемешанные между собой. При этом пламя распространяется очень быстро, соответственно быстро растет давление, в определенных случаях с образованием ударной волны, распространяющейся со скоростью звука. Но в отличие от карбюраторных двигателей в дизелях эти волны не переходят в детонационные, так как структура смеси по всему объему камеры сгорания неравномерна. Это позволяет получать более высокую степень сжатия. После того, как сгорит хорошо подготовленная к воспламенению топливовоздушная смесь, горение продолжается в зонах, где структура смеси более неравномерна. Здесь на индикаторной диаграмме наблюдается некоторый спад роста давления. В течение второй фазы выделяется 30—45 % всей теплоты. Температура рабочего тела возрастает до 1600—1800 К. Максимальное давление может достичь 6—9 МПа, а при наддуве превысить 10 МПа. Продолжительность второй фазы 0,8—1,5 мс, что соответствует 10—20° поворота коленчатого вала. На развитие и продолжительность второй фазы влияют следующие факторы: 1. Количество топлива, прошедшего предпламенную подготовку за период задержки воспламенения и сгорающее с большой скоростью. Чем больше подача топлива и мельче распыление, тем интенсивнее тепловыделение и рост давления. 2. Тип камеры сгорания. Влияние конструкции камеры на первую фазу горения приводит к определенному развитию и второй фазы, так как определяет количество топливовоздушной смеси, подготовленной к воспламенению в течение первой фазы.

Рис. . Разделенные камеры сгорания: a — вихревая (на верхней проекции показано Направление перетекания заряда из основной полости в вихревую камеру при сжатии, на нижней — из вихревой камеры в основную при расширении); б — предкамера; в — вихревая типа «Пинтакс»; г — предкамера малого перепада давления дизеля MWM

3 Нагрузка. С уменьшением нагрузки продолжительность второй фазы горения сокращается, так как уменьшается величина впрыскиваемой порции топлива и время его подачи. 4 Частота вращения коленчатого вала. При росте частоты вращения коленчатого вала улучшается качество распыления, сокращается продолжительность впрыска, растет давление и температура заряда. Все это приводит к сокращению второй фазы горения. Третья фаза горения ( За время третьей фазы выделяется 25—30 % теплоты, поэтому температура продолжает повышаться, достигая в конце фазы 1800—2200 К. Продолжительность третьей фазы — 1—2 мс, что соответствует 15—25° поворота коленчатого вала. На развитие третьей фазы оказывают влияние следующие факторы: 1.Качество распыления и количество топлива, впрыскиваемого после начала сгорания. Чем меньше подано топлива до начала третьей фазы горения, тем меньше будет выделено теплоты в этой фазе, что характерно для работы дизеля на малых нагрузках. 2.Скорость движения воздушного заряда. Рост скорости движения заряда увеличивает тепловыделение, но это происходит доопределенного момента. При чрезмерном завихрении заряда тепловыделение в третьей фазе снижается, так как в этом случае продукты сгорания из зоны одного факела попадают в зону другого, увеличивая неполноту сгорания. 3. Частота вращения коленчатого вала. С ростом частоты вращения коленчатого вала скорость движения заряда увеличивается а распыление улучшается. Продолжительность третьей фазы сокращается, Четвертая фаза горения( За время четвертой фазы при полной нагрузке дизеля выделяется 15—25 % теплоты. Таким образом, общее количество тепловыделения к концу четвертой фазы оставляет 90—95 %. Остальные 5—10 % теряются вследствие неполноты сгорания топлива. Продолжительность четвертой фазы 3,5—5 мс, что соответствует 50—60° поворота коленчатого вала. На развитие четвертой фазы горения оказывают влияние следующие факторы: 1.Турбулентное движение заряда, которое улучшает контакт топлива и воздуха и, следовательно, улучшает догорание. 2.Качество распыления в конце подачи топлива. Чем больше диаметр капель, тем продолжительнее процесс догорания. Нечеткостью отсечения топлива в конце впрыска, как и продолжительное снижение давления в конце впрыска не только снижают тепловыделение, но и вызывают закоксовывание сопел форсунок. 3.Попадание топлива на холодные стенки внутри цилиндрового пространства приводит к увеличению времени догорания, поэтому увеличение нагрузки дизеля до его прогрева нежелательно. 4.Наддув. Используя наддув, увеличивают количество подаваемого топлива, в том числе и путем затяжного впрыска, что приводит к увеличению времени догорания. Жесткая работа дизеля Одной из основных особенностей процесса сгорания в дизелях является «жесткость» работы. Так как в начальный период второй фазы горения значительное количество топлива сгорает с большими скоростями, возникает существенное увеличение давления газов на поршень. Под «жесткой» работой двигателя понимают рабочий процесс, при котором давление сгорания в цилиндре увеличивается чрезвычайно быстро. Казалось бы, чем «жестче» работа, тем больше должна развиваться мощность и улучшаться экономичность двигателя, так как при этих условиях должны сокращаться потери, связанные с несовершенством динамики сгорания. Однако это вызывает рост динамических нагрузок на детали кривошипно-шатунного механизма, появление вибрации и уменьшает долговечность двигателя. «Жесткость» работы двигателя оценивается приращением давления на один градус угла поворота коленчатого вала:

Средняя величина «жесткости» работы дизелей Работа карбюраторных двигателей также характеризуется определенной «жесткостью», но она составляет всего 0,2—0,3 МПа/°. Чем больше топлива, подготовленного к воспламенению, оказывается в цилиндре, тем больше теплоты выделяется во второй фазе горения, и тем больше «жесткость» работы двигателя. При разработке дизеля стремятся обеспечить эффективную теплоотдачу при умеренной «жесткости» его работы, не превышая допустимых значений. Примером «жесткой» работы дизеля является его работа во время прогрева, особенно при низких температурах окружающей среды. В этих условиях период задержки самовоспламенения затягивается, что и приводит к высоким значениям показателя

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

Двигатели высокого сжатия. В цилиндр двигателя высокого сжатия подается чистый воздух из атмосферы Поршень при своем движении в сторону крышки цилиндра сжимает воздух до высокого давления. При этом повышается температура

Двигатели высокого сжатия. В цилиндр двигателя высокого сжатия подается чистый воздух из атмосферы Поршень при своем движении в сторону крышки цилиндра сжимает воздух до высокого давления. При этом повышается температура

-метилнафталином (ЦЧ = 0), которая при испытании на одноцилиндровой установке имеет одинаковую воспламеняемость с исследуемым топливом. Для быстроходных дизелей ЦЧ = 45. Пусковые свойства дизеля улучшаются при повышении ЦЧ. Приближенная связь между ОЧ и ЦЧ выражается зависимостью: ЦЧ = 60 - ОЧ/2. Таким образом, топливо, обладающее высоким ЦЧ (хорошей воспламеняемостью), имеют малое ОЧ (низкую детонационную стойкость).

-метилнафталином (ЦЧ = 0), которая при испытании на одноцилиндровой установке имеет одинаковую воспламеняемость с исследуемым топливом. Для быстроходных дизелей ЦЧ = 45. Пусковые свойства дизеля улучшаются при повышении ЦЧ. Приближенная связь между ОЧ и ЦЧ выражается зависимостью: ЦЧ = 60 - ОЧ/2. Таким образом, топливо, обладающее высоким ЦЧ (хорошей воспламеняемостью), имеют малое ОЧ (низкую детонационную стойкость).

) — задержка воспламенения, начинается с момента поступления топлива (точка Г) и заканчивается в момент отрыва кривой сгорания от линии сжатия (точка 2). Впрыск топлива происходит до прихода поршня в ВМТ. Угол опережения впрыска топлива находится в пределах 20—35° поворота коленчатого вала.

) — задержка воспламенения, начинается с момента поступления топлива (точка Г) и заканчивается в момент отрыва кривой сгорания от линии сжатия (точка 2). Впрыск топлива происходит до прихода поршня в ВМТ. Угол опережения впрыска топлива находится в пределах 20—35° поворота коленчатого вала. (воздух). Именно наличие всей гаммы составов смеси и температур определяет возможность воспламенения в среднем очень бедной смеси, например, при

(воздух). Именно наличие всей гаммы составов смеси и температур определяет возможность воспламенения в среднем очень бедной смеси, например, при  и более

и более

Рис. . Различные конструкции камер сгорания в поршне: а — полусферическая (дизели ВТЗ); б — четырехтактного дизеля ЯМЗ; в — дизеля ЦНИДИ; г — дизеля фирмы «МАНН»; д — дизеля фирмы «Дойти»; е — дизеля фирмы «Гессельманн»; ж — дизеля фирмы «Даймлер-Бенц»; 6НЗ — надпоршневой зазор

Рис. . Различные конструкции камер сгорания в поршне: а — полусферическая (дизели ВТЗ); б — четырехтактного дизеля ЯМЗ; в — дизеля ЦНИДИ; г — дизеля фирмы «МАНН»; д — дизеля фирмы «Дойти»; е — дизеля фирмы «Гессельманн»; ж — дизеля фирмы «Даймлер-Бенц»; 6НЗ — надпоршневой зазор ) — самовоспламенение и быстрое горение начинается с момента воспламенения (см. рис. , точка 2) и заканчивается в момент достижения максимального давления в цилиндре (точка 3). -

) — самовоспламенение и быстрое горение начинается с момента воспламенения (см. рис. , точка 2) и заканчивается в момент достижения максимального давления в цилиндре (точка 3). -

) — характеризуется плавным изменением давления. Началом этой фазы считается конец второй фазы (точка J), а окончанием — момент, соответствующий достижению максимальной средней температуры газов в цилиндре (точка 4). К началу третьей фазы все несгоревшее топливо, поданное в цилиндр во время первых двух фаз, находится в виде капель или сгустков паров, которые отделены от зон со свободным кислородом фронтом пламени или продуктами горения. В результате происходит термическое разложение капель топлива (крекинг) с образованием частиц углерода в виде сажи, которая, покидая цилиндр вместе с отработавшими газами, вызывает сильное дымление на выпуске. Горение продолжается при увеличивающемся объеме камеры, поэтому давление плавно понижается.

) — характеризуется плавным изменением давления. Началом этой фазы считается конец второй фазы (точка J), а окончанием — момент, соответствующий достижению максимальной средней температуры газов в цилиндре (точка 4). К началу третьей фазы все несгоревшее топливо, поданное в цилиндр во время первых двух фаз, находится в виде капель или сгустков паров, которые отделены от зон со свободным кислородом фронтом пламени или продуктами горения. В результате происходит термическое разложение капель топлива (крекинг) с образованием частиц углерода в виде сажи, которая, покидая цилиндр вместе с отработавшими газами, вызывает сильное дымление на выпуске. Горение продолжается при увеличивающемся объеме камеры, поэтому давление плавно понижается. ) — догорание начинается в момент достижения максимальной температуры и продолжается в течение всего времени догорания топлива. В течение этой фазы догорает топливо, не успевшее сгореть в третьей фазе, причем происходит это в условиях недостатка кислорода, так как значительное его количество уже израсходовано. Поэтому догорание протекает медленно.

) — догорание начинается в момент достижения максимальной температуры и продолжается в течение всего времени догорания топлива. В течение этой фазы догорает топливо, не успевшее сгореть в третьей фазе, причем происходит это в условиях недостатка кислорода, так как значительное его количество уже израсходовано. Поэтому догорание протекает медленно.

обычно 1-1,5 Мпа\0

обычно 1-1,5 Мпа\0