|

|

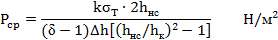

Определение мощности, потребляемой валковыми дробилками.Валковые дробилки применяются как для дробления твердых материалов, так и для измельчения глиняных пластичных материалов. В основном в промышленности строительных материалов валковые дробилки применяются для измельчения пластичных глиняных материалов, осуществляя наряду с измельчением и пластицировании их. Среднее удельное давление на валок можно определить по формуле:

где: k — коэффициент, принимаемый равным 1,15;

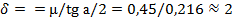

где: μ - коэффициент трения между материалом и валком 2 0,45; а — угол захвата;

Определяем среднее удельное давление на валок в дробилке с валками диаметром 0,96 м, шириной валка 0,72 м, при зазоре 0,02м:

где:

При а= 24°20’ и R = 0,48 м получим

По формуле находим:

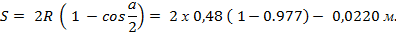

Площадь по которой будет действовать это давление, определяется по формуле: F=Bl где: В - ширина валков, м; l - длина дуги, на которой измельчается материал: l=Ra, где а выражена в радианах.

При а = 24°20' l= R F = 0,72 · 0,48 · 0,423 = 0,146

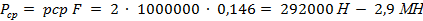

Окончательно получаем:

Вводя коэффициент, учитывающий использование ширины валков и степень разрыхления материала, k = 0,6, получим Проекция

Суммарный путь, который проходит точка приложения сил нажатия обоих валков на материал, есть проекция перемещения точек этих сил. Считая приближенно, что точка приложения силы

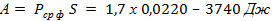

Работа совершаемая силами Рср ф на суммарном пути, будет равна:

При этом расход мощности составит:

Принимаем, что известь, поступающая в валковую дробилку, движется в ней в форме ленты со скоростью, равной окружной скорости валков. Очевидно, что скорость ленты на выходе больше, чем на входе. При указанном положении имеет место скольжения извести относительно поверхности валков и, следовательно, появляется сила трения между материалом и валком. Приближенно считаем, что:

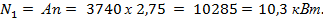

Можно доказать, что потребная мощность на преодоление трения материала о волок равна мощности, затрачиваемой на измельчение, умноженной на коэффициент трения:

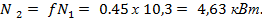

Расход мощности на трение и подшипниках валков может быть определен исходя из следующего. Подшипники одного валка нагружены силами тяжесги валка и суммарного давления валка на материал

где: Q - сила тяжести вака, Q = mg (масса на ускорение), Н. При массе валка, равной для рассматриваемой дробилки примерно 600 кг, получим силу тяжести:

Q = 600 · 1,7= 102000 Н

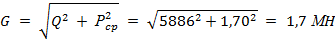

Расход мощности на трение в подшипниках для двух валков будет равен:

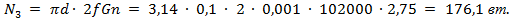

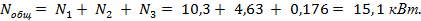

где: f- приведенный к валу коэффициент трения качения, f = 0,001; d - диаметр цапфы валка, d - 0,1 м;

Передача от двигателей на шкивы валков клиноременная. КПД клиноременной передачи η= 0,95. Тогда получим:

Расчёт энергоресурсов.

Для производства молотой негашеной строительной извести используют такие виды энергии, как электроэнергия, газ, мазут, различные виды угля (каменные и бурые угли). Основным топливом для производства строительной извести считается топливо, необходимое для получения высококачественной строительной извести во вращающейся печи. В таких печах чаще всего применяют газ и реже мазут. Твердое топливо, применяемое для вращающихся печей, полностью отвечает требованиям, предъявляемым соответствующими ГОСТами. В качестве топлива применяют топочный мазут марок 40 и 100. При использовании твердого топлива влажностью до 25 % подсушка топлива должна осуществляться в сушилке нисходящего потока, при влажности углей более 25 % - в сушильном барабане или трубе-сушилке. Температура сушильного агента перед сушкой в нисходящем потоке - 500°С, а перед трубой-сушилкой до 800°С. Независимо от источника сушильного агента для сушки углей перед каждой мельницей запроектирована индивидуальная топка. Для приготовления пылевидного топлива, потребляемого вращающимися печами, применяют шаровые барабанные, среднеходовые мельницы. Выбор типа и размера мельниц производится в зависимости от потребности в пылевом топливе, его вида, коэффициента размолоспособности, содержания в нем летучих и необходимой тонкости помола. При индивидуальных замкнутых схемах предусматривают возможность подачи угольной пыли от всех осадительных циклонов в расходные бункера всех печей и топок сушильных установок. Расчет топлива производим исходя из использования в производстве шахтной газовой печи. Расход условного топлива для шахтных печей на газовом топливе составляет 18―21 % от веса извести, или 1260 - 1470 ккал на 1 кг, для расчетов возьмем расход газа равный 20% от проектной производительности. Исходя из этого можно составить следующую таблицу:

Расход электроэнергии рассчитывается идентично, учитывая, что затрачивается 29,8 кВт/ч на 1 тонну извести, следовательно, можно составить таблицу:

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

- предел текучести, Н/

- предел текучести, Н/  ;

; - толщина нейтрального слоя, м;

- толщина нейтрального слоя, м; - коэффициент, определяемый по отношению:

- коэффициент, определяемый по отношению: — линейное обжатие материала, м;

— линейное обжатие материала, м; — толщина выходящей ленты материала, м.

— толщина выходящей ленты материала, м.

- начальная толщина поступающего материала, равная наибольшему размеру поступающих кусков, м;

- начальная толщина поступающего материала, равная наибольшему размеру поступающих кусков, м;

= 0,0481 м;

= 0,0481 м;

0,423.

0,423.

= 0,6 х 2,9 = 1,75 МH

= 0,6 х 2,9 = 1,75 МH на горизонтальную ось, принимая приблеженно, что точка приложения этой силы находится на половине длины дуги l, будет равна:

на горизонтальную ось, принимая приблеженно, что точка приложения этой силы находится на половине длины дуги l, будет равна: =

=  1,75 х 0,977 - 1,7 МH

1,75 х 0,977 - 1,7 МH

. Или примерно 16 кВт.

. Или примерно 16 кВт.