|

|

Твердение воздушной извести.

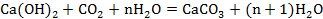

В зависимости от вида извести и условий, в которых происходит ее твердение, различают три типа твердения: карбонатное, гидратное и гидросиликатное. Карбонатным твердением называют процесс постепенного затвердевания растворных или бетонных смесей, изготовленных на гашеной извести, при воздействии на них углекислоты. Твердение при этом обусловлено одновременным протеканием двух процессов: кристаллизации гидроксида кальция из насыщенного водного раствора и образования карбоната кальция по реакции:

При испарении воды из раствора гелевидная масса известкового теста уплотняется и упрочняется. Кристаллики образующегося карбоната срастаются друг с другом, с частичками Испарение влаги и карбонизация растворов протекают очень медленно. Последняя захватывает преимущественно поверхностные слои, что объясняется малой концентрацией Известь применяют в виде растворов и бетонов с соотношением известкового теста и заполнителя в пределах 1 : 3—1 : 5 по объему. Введение надлежащего количества заполнителей важно не только с экономической, но и с технической точки зрения, так как оно способствует улучшению процессов карбонизации и высыхания материала. Последнее особенно важно, поскольку при карбонизации выделяется влага, избыточное накопление которой сопровождается замедлением этого процесса. Обычно карбонизация наиболее интенсивна при влажности растворов и бетонов 5—8 % Наличие жесткого каркаса из наполнителей в растворах и бетонах способствует также резкому уменьшению усадочных деформаций при их высыхании. Прочность при сжатии растворов и бетонов на гашеной извести при твердении в обычных условиях в течение месяца достигает небольших значений порядка 0,5— 1 МПа. При длительном твердении в течение многих десятков (а иногда и сотен) лет прочность возрастает до 5—7 МПа. Это обусловливается иногда не только большой степенью карбонизации раствора или бетона, но и некоторым взаимодействием кремнеземистых (в частности, кварцевого песка) и карбонатных заполнителей с гидроксидом кальция. При введении в известковые растворы или бетоны тоикоизмельчешюго кварцевого песка происходит заметное взаимодействие между известью и кремнеземом даже при обычных температурах 10—20°С, что способствует ускорению твердения и достижению более высокой прочности. Г. С. Ходаков, Г. И. Логинов, П. А. Ребиндер и другие исследователи объясняют это аморфизацией поверхностных слоев кварцевых частичек при измельчении и возрастающей их активностью во взаимодействии с гидроксидом кальция с образованием гидросиликатов кальция.

Гидратным твердением называют процесс постепенного превращения в твердое камневидное тело известковых растворных и бетонных смесей на молотой негашеной извести в результате взаимодействия такой извести с водой и образования гидроксида кальция. Эффект твердения обусловливается взаимным сцеплением и срастанием образующихся субмикроскопических частичек гидроксида кальция. От них зависит и физико-механическая прочность всей системы, состоящей из гидратирующегося вяжущего, воды, заполнителя и воздушных пор. При длительном хранении растворов и бетонов, изготовленных на молотой негашеной извести, в сухих условиях на воздухе наблюдается их упрочнение за счет испарения воды и перехода гидроксида кальция в устойчивый карбонат кальция под действием углекислоты.

Гидросиликатным твердением называют процесс превращения известково-кремнеземистых смесей в твердое камневидное тело, обусловленный образованием гидросиликатов кальция при тепловлажностной обработке в автоклавах насыщенным паром под давлением 0,9— 1,6 МПа, что соответствует температуре 174,5—200°С. Способ автоклавной обработки известково-пёсчаных камней был предложен В. Михаэлисом в 1880 г. Высокая температура автоклавной обработки при наличии в обрабатываемом материале воды в жидком- состоянии способствует резкому ускорению химического взаимодействия гидроксида кальция с кварцевым песком или каким-либо другим кремнеземистым компонентом (суглинок, трепел, зола, шлак, керамзит и др.) Известковопесчаные (силикатные) мелкозернистые бетоны получают из смесей извести (8—12 %) и кварцевого песка (88-92 %). При автоклавной обработке в результате взаимодействия извести с кремнеземом образуются значительные количества гидросиликата кальция, обеспечивающие высокую прочность и долговечность изделий. Через 6—12 ч автоклавной обработки получают известково-песчаные изделия прочностью при сжатии 30—50 МПа и более. Некоторые из основных положений теории автоклавной обработки нзвестково-кремнеземистых материалов разработаны А. В. Волженским в 1932—1935 гг. Согласно этой теории, автоклавная обработка состоит из трех стадий. Первая включает период с момента впуска пара в автоклав до достижения заданной температуры обрабатываемых изделий. Вторая характеризуется постоянством температуры и заданного давления пара в автоклаве. При этом максимальное развитие получают все те химические и физико-химические процессы, которые обусловливают возникновение цементирующих новообразований и твердение известково-песчаных или бетонных изделии. Третья начинается с момента прекращения доступа пара в автоклав и включает время остывания изделий в нем до их извлечения. Пар, впускаемый в автоклав с отформованными изделиями, охлаждается и конденсируется от соприкосновения с ними и холодными стенками котла. До создания в автоклаве давления пара конденсат образуется преимущественно на гранях изделий, но при постепенном подъеме давления пар начинает проникать в мельчайшие поры материала и превращаться в воду. Таким образом, к воде, введенной при изготовлении изделия, присоединяется еще вода от конденсации пара. Вода в порах растворяет присутствующий здесь гидроксид кальция и другие растворимые вещества, входящие в состав изделия, что также способствует конденсации пара (закон Ф. Рауля), поэтому при обработке изделий паром низкого или высокого давления образование цементирующих веществ протекает в присутствии воды в жидком состоянии. Роль пара при запаривании сводится только к сохранению жидкой воды в материале в условиях повышенных и высоких температур. В отсутствие пара вода испарялась бы, материал высыхал и полностью бы прекращались реакции, связанные с образованием цементирующих веществ. На первой стадии тепловлажностной обработки наблюдается разница температур пара и запариваемого изделия, обусловливающая в последнем значительные напряжения, как термические, так и вызываемые расширяющимися воздухом и водой в порах изделия. Чем больше изделие, чем меньше теплопроводность и выше пористость материалов (например, ячеистых бетонов), тем значительнее термические и иные напряжения при прочих равных условиях. Как только достигаются наивысшие температуры запаривания, не превышающие обычно 174,5—200°С (0,9— 1,6 МПа), наступает вторая стадия запаривания. В это время преобладают все те процессы, которые ведут к образованию монолита и начинаются еще во время нагревания изделия паром. К этому моменту его поры в достаточной степени заполнены раствором гидроксида кальция, непосредственно соприкасающимся с кремнеземистыми компонентами. Таким образом, в рассматриваемых условиях взаимодействие между гидроксидом кальция и кремнеземом, а также гидратация каких-либо компонентов изделия протекают при наличии воды в жидкой фазе. Чем выше температура, мельче частички кремнеземистого материала и, следовательно, больше их реагирующая поверхность, чем теснее они соприкасаются и легче разлагается данная модификация кремнеземистого материала, тем скорее протекают процессы взаимодействия гидроксида кальция с кремнеземистым материалом и водой при одной и той же концентрации гидроксильных ионов, При взаимодействии кварца с известью в реакцию в первую очередь вступают гндроксильные ионы, образующиеся при растворении Сначала при наличии насыщенного раствора гидроксида кальция в известково-песчаных смесях, подвергаемых тепловой обработке при 174,5—200°С, образуется двухосновный гидросиликат кальция состава (1,8—2,4) Длительная тепловая обработка способствует образованию хорошо выраженных кристаллов тоберморита, имеющего состав По данным Ю. М. Бутта и Л. Н. Рашковича, Г. Ка-лоусека и др., гидросиликаты группы CSH (В), образующиеся в известково-песчаных смесях при автоклавной обработке, обеспечивают получение бетонов высокой прочности. Тоберморит, а особенно Образующиеся малорастворимые низкоосновные гидросиликаты кальция выпадают в виде исключительно-дисперсных субмикроскопических коллоидальных осадков. Последние возникают преимущественно на поверхностях песчинок, окаймляя их по контуру. В процессе запаривания каемки на песчинках утолщаются за счет образования все новых и. новых слоев гидросиликатов кальция. При этом новообразования соединяются в одну общую своеобразную сетку, связывающую все частички песка. В связи с этим целесообразно уплотнение при формовании изделий с помощью вибрации, прессования и др. Не надо забывать о том, что в условиях кратковременной обработки материалов в автоклавах необходимо быстрое образование значительного количества цементирующих веществ для сцепления всех частичек в единый монолит. Чем компактнее будут уложены все частички в сформованном изделии, тем скорее будет достигнут заданный эффект твердения при минимальном количестве новообразований. Кристаллы гидросиликатов кальция вначале образуются в коллоидном состоянии и неразличимы даже в оптическом микроскопе, но при наличии водной среды и в условиях высокой температуры с течением времени переходят в более крупные кристаллические образования. К концу запаривания гидросиликаты кальция, а также другие возникшие цементирующие вещества в зависимости от возраста будут иметь различную структуру: образовавшиеся в начале запаривания успеют в какой-то степени перекристаллизоваться, возникшие же на последней стадии запаривания будут еще находиться в виде тонкодисперсных субмикроскопических частичек. При тепловлажностной обработке в автоклавах прочность известково-песчаных изделий вначале возрастает, достигает некоторого максимума, а затем при длительном запаривании снижается. Это явление характерно для изделий и и а других вяжущих веществах. Причиной прекращения роста прочности и ее падения следует считать затухание процессов возникновения новообразований и структурные изменения, происходящие в пленках новообразований. В первые часы запаривания рост прочности известково-кремнеземистых изделий обусловливается интенсивным образованием частичек гидросиликатов кальция тончайшей дисперсности, обладающих высокими клеящими (вяжущими) свойствами. С течением времени процесс возникновения гидросиликатов затухает вследствие образования пленок на песчинках, затрудняющих взаимодействие кремнезема и гидроксида кальция. Естественно, что это обстоятельство приводит и к постепенному снижению интенсивности роста прочности системы во времени. Но наряду с образованием высокодисперсных частичек гидросиликатов кальция с самого начала запаривания изделия идет параллельный процесс — увеличиваются размеры ранее образовавшихся частичек, которые превращаются в более крупные кристаллы. Укрупнение частичек гидросиликатов, обусловливающее уменьшение площади контактов между ними, вызывает снижение механических показателей твердеющей системы. С того момента, когда процесс укрупнения частичек вследствие перекристаллизации начинает преобладать над процессом образования новых частичек высокой дисперсности, уже создаются предпосылки не к росту, а к падению прочности изделия. Это подтверждается сопоставлением прочности изделий и удельной поверхности новообразований в образцах из известково-песчаных, цементно-песчаных и шлакопесчаных смесей. При запаривании прочность при сжатии образцов, а также удельная поверхность новообразований вначале возрастают до определенного максимума, зависящего от свойств исходных материалов и температуры тепловой обработки. Дальнейшее запаривание приводит к снижению механической прочности с уменьшением удельной поверхности частичек новообразований вследствие перекристаллизации. Тем самым подтверждается справедливость гипотезы, по которой наибольшая прочность цементного камня, а следовательно, и изделия достигается при максимальной удельной поверхности новообразований. Третья стадия запаривания начинается с момента прекращения доступа пара в автоклав и кончается в момент извлечения изделия из него. При охлаждении автоклава в теле изделий возникает интенсивное парообразование, что при чрезмерно быстром сбросе давления может нарушить структуру цементирующих веществ и понизить прочность изделия. Это обстоятельство надо учитывать при изготовлении изделий методом автоклавной обработки. Кроме механического воздействия пара на изделия в период его нагревания и охлаждения в автоклаве большое влияние оказывают термические напряжения. Таким образом, на первой и на последней стадии запаривания изделия подвергаются значительным механическим воздействиям, сопротивляемость же материала их разрушающему влиянию определяется комплексом физико-механических свойств изделия. Отсюда вытекает важный для практики вывод о том, что для каждого изделия, подвергаемого тепловлажностной обработке паром, существуют, определенные критические скорости его нагревания и охлаждения. При изготовлении известково-кремнеземистых автоклавных материалов успешно применяется молотая негашеная известь, обеспечивающая получение более прочных и долговечных изделий по сравнению с изготовляемыми на гашеной извести. В качестве кремнеземистого компонента используют преимущественно кварцевый песок. Однако целесообразно применение и различных отходов промышленности (золы, шлаки, горелые породы и т.п.). На их основе получают шлакосиликатные, золо-силикатные и тому подобные автоклавные изделия. Твердение известково-кремнеземистых (в частности, известково-песчаных) изделий в автоклавах интенсифицируют следующими методами: · увеличивают реагирующую поверхность извести и кремнеземистого компонента (песка). Для этого негашеную известь размалывают совместно с песком в соотношении 1:1 —1:2 по массе до удельной поверхности 3000—5000 см2/г; далее эту смесь, рассматриваемую как вяжущее, вводят в немолотый песок в количестве 15— 30 % массы смеси; · подвергают изделия тепловлажностной обработке в автоклавах при давлении пара 1,2—1,5 МПа , а следовательно, и при повышенных температурах (190— 200°С). Однако применение пара повышенного давления связано с увеличением стоимости автоклавов и котельных установок и в каждом конкретном случае должно быть экономически обосновано. Вместе с тем ряд исследований показал возможность изготовления автоклавных материалов при пониженных давлениях пара (0,2— 0,6 МПа) с использованием в качестве добавок к основному сырью молотых металлургических и электротермо-фосфорных шлаков, зол, горелых пород, кирпичного боя и т. п.; · добавляют в известково-песчаные смеси материалы, более интенсивно реагирующие с известью, чем кварцевый песок, например трепел, диатомит, некоторые вулканические породы, керамзит и др.

Известково-песчаные изделия, полученные обработкой паром в автоклавах, при длительном нахождении в воздушной среде подвергаются воздействию углекислоты воздуха. При этом вначале карбонизируется несвязанный гидроксид кальция (если он остается после автоклавной обработки), а затем и оксид кальция, входящий в состав гидросиликатов. Одновременно происходит разложение гидросиликатов с выделением кремнезема. Прочность изделий при этом либо не меняется, либо даже повышается Следует отметить, что гидросиликаты, приближающиеся по составу к двухосновным, обеспечивают повышенную долговечность известково-песчаных автоклавных изделий (при их службе в воздушной среде). Известково-кремнеземистые материалы автоклавного твердения повсеместно применяются в при производстве разнообразных строительных изделий — от силикатного кирпича до крупных блоков и панелей. В больших количествах выпускаются также силикатобетонные, в том числе армированные сталью, блоки и панели из известково-песчаных мелкозернистых бетонов, что особенно важно для районов, бедных крупным заполнителем. Широко развито и изготовление теплоизоляционных и теплоизоляционно-конструктивных крупных изделий из ячеистых бетонов средней плотностью 300—800 кг/ Распространение исходного сырья, низкая стоимость, а также высокомеханизированные процессы производства с автоклавной обработкой и циклом изготовления изделий 8—12 ч (что пока недостижимо при других методах производства) обусловливают пониженную стоимость получаемой продукции. Стоимость силикатобетонных изделий, в том числе крупных армированных, обычно на 15—20 % меньше стоимости бетонных на основе цемента. Строительные же их качества равноценны. Капиталовложения на организацию производства силикатобетонных изделий примерно на 10 % меньше капиталовложений в производство железобетонных изделий.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

и песка, обусловливая твердение. Объем твердой фазы увеличивается, что приводит к дополнительному уплотнению и упрочнению, твердеющего раствора. Наряду с карбонатом кальция возможно также образование соединений типа

и песка, обусловливая твердение. Объем твердой фазы увеличивается, что приводит к дополнительному уплотнению и упрочнению, твердеющего раствора. Наряду с карбонатом кальция возможно также образование соединений типа  .

. в воздухе (0,03 %) и большой плотностью пленки образующегося карбоната, сильно затрудняющей дальнейшее проникание углекислоты к внутренним слоям раствора.

в воздухе (0,03 %) и большой плотностью пленки образующегося карбоната, сильно затрудняющей дальнейшее проникание углекислоты к внутренним слоям раствора. и делают их способными к последующим реакциям с ионом кальция. Можно полагать, что под влиянием ионов

и делают их способными к последующим реакциям с ионом кальция. Можно полагать, что под влиянием ионов  происходит разрыв связей —SiO—SiO— в тетраэдрах кремнезема и образование групп

происходит разрыв связей —SiO—SiO— в тетраэдрах кремнезема и образование групп  SiOH, которые в последующем взаимодействуют с ионами кальция с образованием гидросиликатов кальция.

SiOH, которые в последующем взаимодействуют с ионами кальция с образованием гидросиликатов кальция. l—1,25)

l—1,25)  . Этот гидросиликат, по системе X. Тейлора, можно обозначить

. Этот гидросиликат, по системе X. Тейлора, можно обозначить  -гидрат. По системе Р. Богга, он имеет формулу

-гидрат. По системе Р. Богга, он имеет формулу  SH(A). Кристаллизуется в форме призматических пластинок размером до 10—20 мкм и более. Кроме того, образуется гидросиликат кальция состава (1,5—2)

SH(A). Кристаллизуется в форме призматических пластинок размером до 10—20 мкм и более. Кроме того, образуется гидросиликат кальция состава (1,5—2)  , кратко обозначаемый по X. Тейлору, С—S—Н (II), а по Р. Боггу,

, кратко обозначаемый по X. Тейлору, С—S—Н (II), а по Р. Боггу,  . В дальнейшем с увеличением температуры и длительности тепловлажностной обработки, сопровождающимся снижением концентрации гидроксида кальция в растворе и увеличением растворимости кремнезема, возникают условия для образования менее основных гидросиликатов кальция. Преимущественно возникают гидроснликаты группы С—S—Н (I), по X. Тейлору, или, по Р. Боггу, CSH (В), химического состава, меняющегося в пределах (0,8—1,5)

. В дальнейшем с увеличением температуры и длительности тепловлажностной обработки, сопровождающимся снижением концентрации гидроксида кальция в растворе и увеличением растворимости кремнезема, возникают условия для образования менее основных гидросиликатов кальция. Преимущественно возникают гидроснликаты группы С—S—Н (I), по X. Тейлору, или, по Р. Боггу, CSH (В), химического состава, меняющегося в пределах (0,8—1,5)  свертываются в удлиненные трубки, имеющие вид волокон или игл длиной до 0,5—1 мкм.

свертываются в удлиненные трубки, имеющие вид волокон или игл длиной до 0,5—1 мкм. . Новообразования такого состава получаются при изготовлении строительных изделий из известково-песчаных бетонов в промышленных условиях при продолжительности изотермической выдержки под давлением пара 0,9—1,6 МПа от 4 до 8 ч.

. Новообразования такого состава получаются при изготовлении строительных изделий из известково-песчаных бетонов в промышленных условиях при продолжительности изотермической выдержки под давлением пара 0,9—1,6 МПа от 4 до 8 ч. (A) характеризуются менее выраженными вяжущими свойствами. Надо полагать, что это связано с увеличенным размером частиц таких новообразований. С другой стороны, известково-песчаные бетоны, связанные CSH (В) и отчасти

(A) характеризуются менее выраженными вяжущими свойствами. Надо полагать, что это связано с увеличенным размером частиц таких новообразований. С другой стороны, известково-песчаные бетоны, связанные CSH (В) и отчасти  , отличаются пониженной морозостойкостью и повышенной склонностью к усадке при высыхании. Наличие же в бетонах

, отличаются пониженной морозостойкостью и повышенной склонностью к усадке при высыхании. Наличие же в бетонах  .

.