|

|

Понятие о простых и сложных трубопроводах, их схемы. Расход и потери напора при параллельной и последовательной схемах соединения трубопроводов.12 Трубопроводы различного назначения и конструкций широко используются в различных технических системах и машинах, в том числе, и военного назначения. Поэтому изучение закономерностей перетекания жидкости по трубопроводам имеет важное значение в общем комплексе расчета и проектирования технических систем и машин. Трубопроводы могут быть простыми и сложными.Трубопровод называют простым, если он не имеет ответвлений. Простые трубопроводы могут быть соединены так, что они образуют последовательное соединение,параллельное соединение или разветвленный трубопровод. Сложные трубопроводы могут содержать как последовательные, так и параллельные соединения или ветви разветвления. Поэтому сложные трубопроводы классифицируются на следующие виды (рис. 1): – разветвленные, в которых жидкость из основной магистрали подается в боковые ответвления и обратно в магистраль не поступает; – параллельные, в которых к основной магистрали подключены параллельные ей еще один или несколько участков труб; – кольцевые, представляющие собой замкнутую сеть, питаемую от одной или нескольких магистралей.

Рис. 1. Схемы сложных трубопроводов: а– разветвленный; б – параллельный; в – кольцевой.

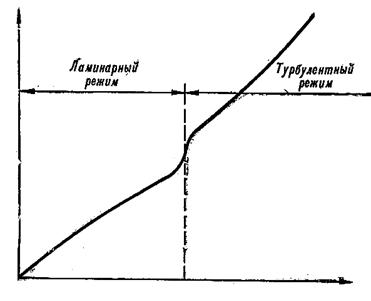

Трубопровод первого вида является примером тупиковой или разомкнутой сети. Эта схема имеет ряд недостатков. Например, диаметры труб неравномерны по длине, так как в начальных участках, где расход жидкости больше, диаметры должны быть больше, чем в конечных. Кроме того, при выходе из строя какого-либо участка трубопровода все следующие за ним потребители отключаются от источника питания. Трубопроводы параллельные и особенно кольцевые избавлены от последнего недостатка. Поэтому сети водопроводов, особенно в городах, как правило, выполняются кольцевыми. Потери напора при движении жидкости неизбежны и учитываются в четвертом члене уравнения Бернулли. При решении гидравлических задач, связанных с движением жидкости, при использовании уравнения Бернулли для определения того или иного параметра движущейся жидкости необходимо предварительно определить потери напора и их значения подставить в уравнение. Эти потери, как показывает опыт, пропорциональны квадрату скорости: hп= Av2/2g, (1) где A – постоянный коэффициент, зависящий от конструктивных особенностей гидравлического устройства. Он представляет собой отношение потерянного напора hп к скоростному напору hv = v2/2g. Обычно потери состоят из двух видов: потерь напора по длине трубопровода hд и потерь напора в местных сопротивлениях hм: hп = hд + hм. (2) Потери напора по длине трубопровода обусловлены внутренним трением в жидкости и прямо пропорциональны длине трубопровода l и обратно пропорциональны его диаметру d. Тогда в формуле (1) коэффициент А можно представить в виде: A= ll/d. (3) Следовательно (при hм = 0), имеем: hд = l(l/d)v2/2g. (4) Эта формула называется формулойДарси. Безразмерный коэффициент l, с одной стороны, характеризует вязкость жидкости, а с другой - режим движения жидкости. Чем больше вязкость, тем больше внутренние силы трения и потери. Поэтому зависимость коэффициента трения от числа Re будет обратно пропорциональной. Режим движения жидкости также обусловливает значение потерь напора (рис. 2).

Рис. 2. Зависимость потерь напора от скорости движения жидкости.

При турбулентном движении жидкости потери будут большими, чем при ламинарном режиме, так как энергия жидкости тратится не только на преодоление сил внутреннего трения, но и на перемешивание жидкости. Качество труб характеризуются различными неровностями на внутренней поверхности – шероховатостями (рис. 3).

а б в г Рис. 3. Шероховатость труб: а– абсолютная шероховатость; б – гидравлически гладкие трубы; в– переходная зона; г – гидравлически шероховатые трубы.

Применяются два вида шероховатости: абсолютная и относительная. Абсолютной шероховатостью называется среднее значение размеров выступов Dна внутренней поверхности трубы. Шероховатость зависит от материала трубы, качества ее изготовления и условий эксплуатации. По абсолютной шероховатости трубы делятся на три группы: - гладкие (D< 0,1 мм) -стеклянные, латунные, медные; - шероховатые (D= 0,1-1,0 мм) - новые стальные и чугунные водопроводные трубы; - очень шероховатые (D> 1,0 мм) – канализационные, старые стальные и чугунные трубы. Абсолютная шероховатость сама по себе не оказывает влияния на величину потерь, т.к. они еще зависят от поперечных размеров потока. По этой причине вводят понятие относительной шероховатости. Относительной шероховатостью называется отношение абсолютной шероховатости к диаметру трубы, т.е: E = D/d. Относительная шероховатость оказывает влияние на потери. Таким образом, коэффициент трения l зависит от рассмотренных условий движения жидкости. Он определяется опытным путем. При ламинарном потоке коэффициент трения зависит только от Re: lл= 64/Re, (5) и не зависит от шероховатостей, так как v – относительно небольшая и жидкость плавно обтекает неровности. При турбулентном режиме коэффициент трения зависит как от Re, так и от eи определяется: lт= 0,11(68/Re+ e)0,25. (6) Однако число Re и относительная шероховатость eне всегда в одинаковой степени оказывают влияние на значение коэффициента трения, потому что при турбулентном движении у стенки трубы всегда образуется пограничный ламинарный слой жидкости. Этот слой как бы прикрывает шероховатость трубы, внося коррективы в значение коэффициента трения. Толщина ламинарного слоя не является постоянной, а зависит от Re, т.е. при прочих равных условиях от скорости движения жидкости v. Таким образом, в зависимости от соотношения толщины ламинарного слоя dи абсолютной шероховатости D возможны три случая: 1. Толщина ламинарного слоя d> D– шероховатость не оказывает влияния на значение относительного коэффициента трения e– труба гидравлически гладкая, хотя по абсолютной шероховатости она может быть даже очень шероховатой. В этом случае Re < e и из формулы исключается второй член правой части. 2. Толщина ламинарного слоя примерно равна абсолютной шероховатости, т.е. d=D; в этом случае коэффициент трения зависит от Re и от относительной шероховатости e (расчет по формуле (6)). 3. Толщина ламинарного слоя меньше абсолютной шероховатости, т.е. d< D; коэффициент трения не зависит от Re, а зависит в основном от шероховатости труб, которые называются гидравлически шероховатыми. При этом Re > 500/e и из формулы исключается первый член. Формула (6) является универсальной, так как она фактически охватывает все случаи движения жидкости при турбулентном режиме. Местными сопротивлениями (рис. 4) являются колена трубопроводов, краны, вентили, фильтры, тройники и т.п. Во всех местных сопротивлениях, подобно прямому трубопроводу, происходит потеря энергии движущейся жидкости.

Рис. 4. Местные сопротивления: а – схема трубопровода; б – внезапное расширение жидкости; в – колено без закруглений; 1 – колено; 2 – тройник; 3 – вентиль.

Наиболее характерный случай -внезапное расширение жидкости (рис. 4, б), когда площадь живого сечения резко увеличивается от S1 до S2. При этом наблюдается следующее: частицы жидкости, пройдя живое сечение 1–1 с некоторой скоростью, стремятся двигаться дальше с той же скоростью. Однако они задерживаются частицами, находящимися впереди, обладающими меньшими скоростями ввиду увеличившегося живого сечения 2–2. Вследствие этого перед живым сечением 2–2 в углах образуется кольцевое пространство А, заполненное жидкостью, не участвующей в общем потоке. Так как на граничной поверхности действуют силы внутреннего трения, то эта жидкость находится во вращательном, вихревом движении. Аналогичное явление будет наблюдаться и при движении жидкости в колене, где также образуются вихревые зоны Б и В. На образование вихрей, естественно, тратится некоторая доля энергии. Эти потери напора в местных сопротивлениях, называемые местными потерями, определяются по формуле (1), в которой коэффициент А заменяется коэффициентом x: hм= xv2/2g,(7) где x– коэффициент местного сопротивления; v – скорость жидкости за местным сопротивлением. Коэффициент xобычно определяется экспериментально. В табл. 1 приведены часто встречающиеся местные сопротивления и значения коэффициентов x.

Таблица 1 Средние значения коэффициентов x

Потери напора особенно ощутимы, если трубопроводы составлены из коротких участков часто изменяющих направление, имеющих изгибы, насыщенных различными местными сопротивлениями. Такие трубопроводы особенно распространены в маслопроводах двигателей и гидросистем трансмиссий автомобилей, ВГМ, тракторов, самолетов, а также в водопроводных системах жилых зданий, промышленных предприятий.

Список использованной литературы: 1. Басниев К.С., Дмитриев Н.М., Розенберг Г.Д. Нефтегазовая гидромеханика. – Москва, Ижевск: Институт компьютерных исследований, 2003. 2. Вакина В.В., Денисенко И.Д., Столяров А.Л. Машиностроительная гидравлика. Примеры расчетов. – Киев: Высшая школа, 1987. 3. Гулак И.А. Задачи по гидравлике. - М.: Недра, 1972. 4. Ерохин В.Г., Махонько Н.Г. Сборник задач по основам гидравлики и теплотехники. - М.: Энергия, 1979. 5. Жабо В.В., Уваров В.В. Гидравлика и насосы. - М.: Энергоатомиздат, 1984. 6. Маскет М. Течение однородных жидкостей в пористой среде. – М., 2004. 2004, – С. 129–134 7. Пыхачёв Г.Б., Исаев Р.Г. Подземная гидравлика – М.: Недра, 1973. 8. Щелкачёв В.Н., Лапук Б.Б., Подземная гидравлика. – Москва – Ижевск: НИЦ «РХД», 2001. 9. Рабинович Е.З., Евгеньев А.В. Гидравлика. - М.: Недра, 1987. 10. Рабинович Е.З. Гидравлика. - М.: Недра, 1978.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|