|

|

Обкатывание и раскатывание поверхностей заготовокОбкатыванием и раскатыванием отделывают и упрочняют цилиндрические, конические, плоские и фасонные наружные и внутренние поверхности. Сущность методов заключается в том, что поверхностные слой металла, контактируя с инструментом высокой твердости, в результате давления оказываются в состоянии всестороннего сжатия и пластически деформируются. Давление осуществляется не по всей обрабатываемой поверхности, а только в зоне контакта. Инструментом являются ролики и шарики, перемещающиеся относительно заготовки. Поэтому перемещается и пятно контакта. В результате вся поверхность оказывается пластически деформированной: микронеровности сглаживаются за счет снятия микро-выступов и заполнения микровпадин. Обкатывают, как правило, наружные поверхности, а раскатывают внутренние цилиндрические и фасонные поверхности. Эффективность обработки обкатыванием или раскатыванием определяется свойствами обрабатываемого металла, особенностями строения поверхности заготовки, режимами процесса и конструкцией инструмента.

Наряду с простотой обработки методы обкатывания и раскатывания обеспечивают значительную однородность форм микро-неровностей. Для этого используют разнообразные конструкции инструментов, различающиеся числом и формой деформирующих частей (роликов, шариков). Наилучшие результаты обеспечивают инструменты, на которые усилие передается через упругие элементы. Этим достигается постоянное усилие обработки в любой точке обрабатываемой поверхности. Усилие регулируется. Преимущество шариковых обкаток и раскаток состоит в том, что шарики самоустанавливаются в процессе обработки, требуют меньшего усилия и не проскальзывают. Однако производительность обработки шариком ниже производительности при обкатывании роликом. Галтели, фасонные и сферические поверхности обрабатывают специальными инструментами. Поверхности обрабатывают обкатыванием и раскатыванием чаще на токарных или карусельных станках. Обкатки и раскатки устанавливают вместо режущего инструмента, при этом суппорты обеспечивают необходимую подачу. Раскатки устанавливают в пиноли задней бабки. Глубокие отверстия раскатывают на станках для глубокого сверления. Так как заготовки в местах контакта с инструментом нагреваются незначительно, охлаждения не требуется. Для уменьшения трения используют смазку веретенным маслом или керосином. Обкатыванием и раскатыванием лишь в незначительной степени исправляют погрешности предшествующей обработки. Поэтому предварительная обработка заготовок должна быть точной с учетом снятия микронеровностей и изменения окончательного размера детали. Решающую роль в достижении необходимого качества поверхности играет сила воздействия на поверхность. Чрезмерно большая сила, так же как и большое число ходов инструмента, разрушает поверхность и может привести к отслаиванию ее отдельных участков. Алмазное выглаживание Малой шероховатости поверхности и ее упрочнения можно достичь новым методом — алмазным выглаживанием. Сущность метода состоит в том, что оставшиеся после обработки резанием неровности поверхности выглаживаются перемещающимся по ней прижатым алмазным инструментом. Алмаз, закрепленный в державке, не вращается, а скользит с весьма малым коэффициентом трения. Рабочая часть инструмента выполнена в виде полусферы, цилиндра или конуса. Чем тверже обрабатываемый металл, тем меньше радиус скругления рабочей части алмаза. Достоинства алмазного выглаживания состоят в повышении эксплуатационных свойств обработанных поверхностей, снижении шероховатости поверхности, отсутствии переноса на обрабатываемую поверхность посторонних частиц, возможности обработки тонкостенных деталей и деталей сложной конфигурации, простоте конструкции выглаживателей. Заготовки обрабатывают на токарных станках. Державку с подпружиненным наконечником с алмазом устанавливают в резцедержателе вместо резца. Движения заготовки и инструмента аналогичны движениям заготовки и инструмента при обтачивании. Возможно, выглаживание и жестко закрепленным инструментом. Его применяют при обработке прерывистых поверхностей или для улучшения геометрической формы деталей. Силы прижатия алмаза к обрабатываемой поверхности сравнительно малы и составляют 50—300 Н. Процесс выглаживания ведут со смазкой веретенным маслом, что в 5 раз уменьшает износ алмаза по сравнению с износом при выглаживании всухую. Применение керосина или эмульсий интенсивно изнашивает алмаз. Число ходов инструмента не должно быть более двух. Выглаживанием обрабатывают нормализованные и закаленные стали, а также цветные сплавы. Калибрование отверстий Калиброванием повышают точность отверстий и получают поверхности высокого качества. Метод характеризуется высокой производительностью. Сущность калибрования сводится к перемещению в отверстии с натягом жесткого инструмента. Размеры поперечного сечения инструмента немного больше размеров поперечного сечения отверстия. При этом инструмент сглаживает неровности, исправляет погрешности, упрочняет поверхность.

Основным технологическим параметром процесса является натяг. Заготовки обрабатывают с малыми или большими натягами. В первом случае зона пластической деформации не распространяется на всю толщину детали. Так обрабатывают толстостенные заготовки. Во втором случае зона пластической деформации охватывает всю деталь. Так обрабатывают тонкостенные заготовки, что значительно повышает точность. Шарики, как инструмент, не обеспечивают оптимальных условий деформирования и имеют малую стойкость. Однако их применяют из-за простоты процесса обработки и возможности его автоматизации. Калибрующие оправки выполняют одноэлементными, многоэлементными или сборными. Каждый из элементов-поясков имеет свой размер. Деформирующие элементы изготовляют из твердого сплава или стали, закаленных до высокой твердости. Калибруют со смазкой. Для сталей и бронзы применяют сульфофрезол, для чугуна — керосин. Разработаны специальные смазки, обеспечивающие жидкостное трение. Смазки снижают рабочее усилие, повышают качество поверхности, увеличивают точность обработки и стойкость инструмента. Отверстия калибруют на прессах (рис. VI.142, а, б) или на горизонтально-протяжных станках. Для правильного взаимного расположения инструмента и заготовки обычно применяют самоустанавливающиеся приспособления с шаровой опорой. Заготовку не закрепляют. Вибронакатывание

Упрочняющему элементу — шару или алмазу, установленному в резцедержателе токарного станка, помимо обычных движений v и sпр (рис. VI. 143) сообщают специальным устройством дополнительные движения ∆s с относительно малой амплитудой. Изменяя v, sпр, амплитуду и частоту колебаний, можно на обрабатываемой поверхности получить требуемый рисунок. Распространение получили рисунки с непересекающимися канавками, с не полностью пересекающимися и со сливающимися канавками. Необходимый рисунок определяют в зависимости от конкретной пары трения и условий износа. Возможно вибронакатывание внутренних и плоских поверхностей. Развитием данного метода является вибронакатывание шаром, который, помимо указанных движений, дополнительно вращается вокруг оси, не проходящей через его центр, что создает еще более сложный рисунок. Канавки упрочняют поверхность, а в некоторых случаях уменьшают предел ползучести.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

На рис. VI. 141 показаны распространенные схемы обкатывания и раскатывания поверхностей. К вращающейся цилиндрической заготовке подводят закаленный гладкий ролик-обкатку (рис. VI.141, а), который под действием рабочего усилия деформирует поверхность. Продольная подача позволяет обрабатывать всю заготовку. Аналогичным инструментом обрабатывают элементы заготовок, но с поперечной подачей (рис. VI.141, б). При раскатывании ролик-раскатку закрепляют на консольной оправке (рис. VI.141, в). Более совершенным является инструмент, который может обрабатывать сразу несколькими роликами (рис. 141, г).

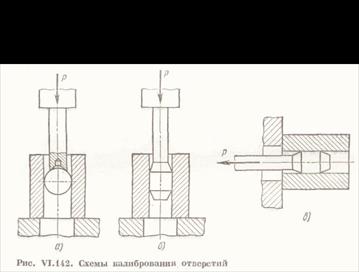

На рис. VI. 141 показаны распространенные схемы обкатывания и раскатывания поверхностей. К вращающейся цилиндрической заготовке подводят закаленный гладкий ролик-обкатку (рис. VI.141, а), который под действием рабочего усилия деформирует поверхность. Продольная подача позволяет обрабатывать всю заготовку. Аналогичным инструментом обрабатывают элементы заготовок, но с поперечной подачей (рис. VI.141, б). При раскатывании ролик-раскатку закрепляют на консольной оправке (рис. VI.141, в). Более совершенным является инструмент, который может обрабатывать сразу несколькими роликами (рис. 141, г). Распространенные схемы обработки представлены на рис. VI.142. Простейшим инструментом является шарик, который проталкивается штоком (рис, VI.142, а). Роль инструмента может выполнять также оправка — дорн (рис. VI.142, б), к которому прикладывается сжимающая или растягивающая (рис. VI.142, в) сила. Заготовки обрабатывают за один или несколько ходов инструмента.

Распространенные схемы обработки представлены на рис. VI.142. Простейшим инструментом является шарик, который проталкивается штоком (рис, VI.142, а). Роль инструмента может выполнять также оправка — дорн (рис. VI.142, б), к которому прикладывается сжимающая или растягивающая (рис. VI.142, в) сила. Заготовки обрабатывают за один или несколько ходов инструмента. Для повышения износостойкости деталей машин на поверхностях трения целесообразно выдавливать слабозаметные, прилегающие друг к другу канавки. В канавках размещается смазка, а также мелкие частицы, образовавшиеся в процессе изнашивания. Такие частицы значительно меньше изнашивают трущиеся поверхности. Канавки выполняют вибронакатыванием.

Для повышения износостойкости деталей машин на поверхностях трения целесообразно выдавливать слабозаметные, прилегающие друг к другу канавки. В канавках размещается смазка, а также мелкие частицы, образовавшиеся в процессе изнашивания. Такие частицы значительно меньше изнашивают трущиеся поверхности. Канавки выполняют вибронакатыванием.