|

|

Усилители рулевого управления.Для улучшения плавности хода на большинство современных легковых автомобилей устанавливают широкие шины низкого давления, имеющие увеличенную площадь контакта с дорогой. При этом увеличивается усилие на рулевом колесе, необходимое для поворота управляемых колес. Усилие на рулевом колесе можно уменьшить за счет увеличения передаточного числа рулевого механизма. Однако такое решение приводит к необходимости поворачивать рулевое колесо на больший угол, что затрудняет управление автомобилем. Для уменьшения усилия на рулевом колесе при сохранении передаточного числа рулевого механизма на автомобиль необходимо установить усилитель рулевого управления. Прежде усилители рулевого управления использовались, в основном, на легковых автомобилях высокого класса. Сейчас усилители рулевого управления устанавливают даже на легковые автомобили компактного класса. Неоспоримое преимущество рулевого усилителя - облегчение работы рук при парковочных маневрах, когда приходится совершать много оборотов руля при максимальном усилии, или в затяжных поворотах. Но усилитель обладает еще одним полезным свойством - он ослабляет передачу на руль. ударов от неровностей дороги. Исполнительный механизм гидроусилителя легкового автомобиля, как правило, выполнен заодно с рулевым механизмом - такие усилители называются интегральными. В качестве рабочей жидкости в гидроусилителях иномарок используется масло ATF- то же, что и в автоматических коробках передач.

Реечный рулевой механизм с гидроусилителем. Если рулевые тяги, как здесь, располагаются по бокам рейки, то поршень размещается посередине корпуса. А если тяги крепятся к центральной части рейки, как это сделано на Самарах и Москвиче-2141, то поршень выносят вбок. Роторный или аксиально-поршневой насос, приводимый ремнем от коленчатого вала, засасывает из бачка масло и нагнетает под высоким давлением в 50-100 атм в золотниковый распределитель. Задача распределителя - отслеживать усилие на руле и строго дозировано помогать поворачивать управляемые колеса. Для этого используют следящее устройство - чаще всего это торсион, встроенный в разрез рулевого вала. Когда машина стоит или едет по прямой, то усилия на рулевом валу нет, и торсион не закручен — соответственно, перекрыты дозирующие каналы распределителя, а масло сливается обратно в бачок. Водитель поворачивает руль, колеса сопротивляются - торсион закручивается тем сильнее, чем больше усилие на руле. Золотник открывает каналы и направляет масло в исполнительное устройство. В механизме типа "винт-шариковая гайка" большее давление подается или за поршень, или до него, помогая тому перемещаться вдоль рулевого вала. А в реечном механизме масло подается в корпус рейки — в ту или иную сторону от поршня, связанного с рейкой, и подталкивает ее вправо или влево. Когда руль уже повернут до упора, срабатывают предохранительные клапаны, сбрасывая давление масла и сохраняя детали механизма от повреждения.

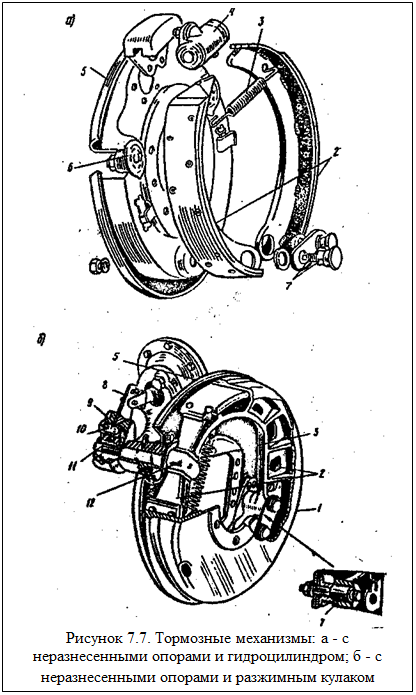

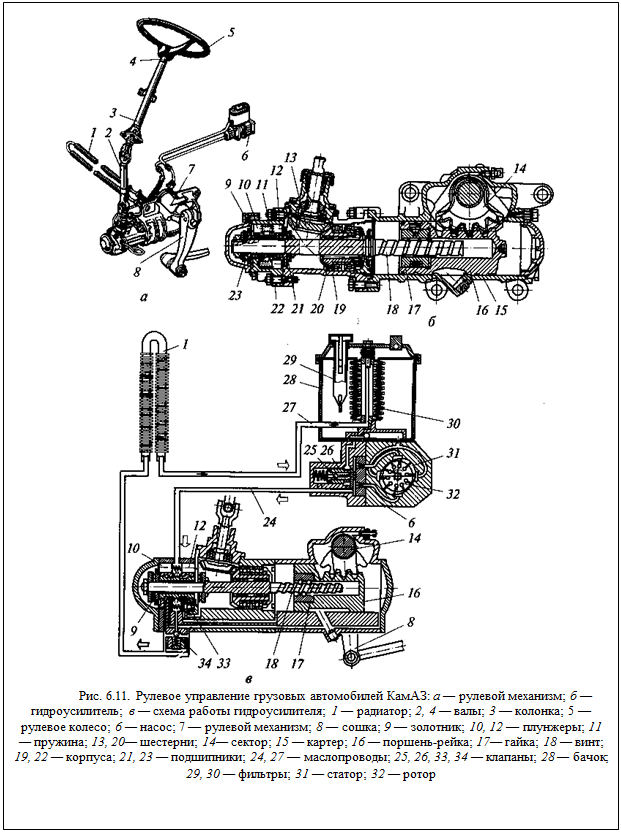

На рис. 6.11 показано рулевое управление грузовых автомобилей КамАЗ. Рулевое управление левое, с передними управляемыми колесами, с усилителем, состоит из рулевого механизма, рулевого привода и гидроусилителя. Рулевой механизм винтореечный, выполнен в виде винта, шариковой гайки, поршня-рейки и сектора. Передаточное число рулевого механизма равно 20. Рулевой привод — с задней неразрезной трапецией. Гидроусилитель интегрального типа (гидроруль) представляет собой один агрегат, объединяющий рулевой механизм, гидрораспределитель, гидроцилиндр и угловой редуктор. Рулевое колесо 5 закреплено на рулевом валу 4, который установлен на двух шариковых подшипниках в рулевой колонке 3, прикрепленной внутри кабины автомобиля. Рулевой вал 4 через карданный вал 2 с двумя карданными шарнирами и подвижным шлицевым соединением связан с ведущей конической шестерней 13 углового редуктора, передаточное число которого равно единице. Ведомая шестерня 20 углового редуктора установлена на шлицах винта 18 рулевого механизма. Обе шестерни вращаются в двух шариковых подшипниках, каждая в корпусе 19 редуктора, прикрепленного к горизонтально расположенному рулевому механизму 7, передающему усилие на рулевую сошку. Сошка 8 через продольную рулевую тягу соединена с поворотным рычагом левого управляемого колеса, которое через поперечную рулевую тягу и рычаги поворотных цапф связано с правым управляемым колесом. Продольная рулевая тяга выполнена сплошной. В ее головках расположены шарниры с шаровыми пальцами для крепления. Поперечная рулевая тяга изготовлена трубчатой и имеет на концах резьбу для установки наконечников с шаровыми шарнирами для связи с рычагами поворотных цапф. Поворотом поперечной тяги в наконечниках регулируется схождение передних управляемых колес автомобиля. Гидроусилитель собран в одном агрегате с угловым редуктором и рулевым механизмом, картер которого одновременно является и гидроцилиндром. В картере 15 находится поршень-рейка 16, зацепляющийся с зубчатым сектором 14, изготовленным вместе с валом рулевой сошки. Зазор в зацеплении регулируется специальным винтом путем осевого смещения вала сошки. В поршне-рейке закреплена шариковая гайка 17, связанная через шарики с винтом рулевого механизма. Крайние канавки шариковой, гайки соединены трубкой, и шарики циркулируют по замкнутому контуру. На конце винта рулевого механизма между двумя упорными шариковыми подшипниками 21 и 23 установлен золотник 9 гидрораспределителя. Золотник вместе с подшипниками имеет возможность перемещаться в осевом направлении на 1,0... 1,2 мм в обе стороны Насос 6 гидроусилителя лопастного типа и приводится в действие от коленчатого вала двигателя шестеренной передачей. На валу насоса, вращающемся в подшипниках, установлен ротор 32, в пазах которого находятся подвижные лопасти. Ротор размещен внутри статора 31. В крышке насоса размещены распределительный диск, перепускной клапан 26 и предохранительный клапан 25 насоса. Перепускной клапан ограничивает подачу масла в гидроусилитель при достижении определенной производительности насоса. Предохранительный клапан находится внутри перепускного клапана, является резервным в гидросистеме рулевого управления и срабатывает при давлении масла 8,5... 9,0 МПа. При открытии перепускного и предохранительного клапанов часть масла из полости крышки поступает в бачок насоса. Бачок 28 прикреплен к корпусу и крышке насоса, имеет два фильтра 29 и 30 для очистки масла и предохранительный клапан (сапун) для связи с окружающей средой. При работе насоса лопасти в роторе под действием центробежных сил и давления масла прижимаются к статору. Масло из корпуса насоса через распределительный диск поступает в полость нагнетания и далее через нагнетательный маслопровод 24 в гидроусилитель. При прямолинейном движении автомобиля золотник находится в корпусе в нейтральном положении. Поступившее в корпус из насоса масло проходит через золотник, гидроусилитель и направляется в масляный радиатор 7 гидроусилителя. В радиаторе, представляющем собой алюминиевую сребренную трубку и находящемся перед радиатором системы охлаждения двигателя, масло охлаждается и поступает в бачок насоса через сливной маслопровод 27. При повороте рулевого колеса из-за сопротивления повороту со стороны дороги поршень-рейка 16 гидроусилителя остается неподвижным, а винт 18с золотником 9 смещается на 1,0... 1,2 мм. При этом в зависимости от направления поворота золотник соединяет одну полость гидроцилиндра с нагнетательной магистралью, а другую полость — со сливной магистралью. В этом случае масло перемещает поршень-рейку 16, который поворачивает зубчатый сектор 14, связанный с рулевой сошкой 8, и помогает водителю повернуть управляемые колеса автомобиля. В камерах между плунжерами 10 и 12 давление масла становится тем больше, чем больше сопротивление дороги повороту управляемых колес. Поэтому для смещения золотника при большем давлении масла необходимо большее усилие водителя, что позволяет ему чувствовать дорогу. На рис. 7.7 показано устройство тормозных механизмов с неразнесенными опорами с гидравлическим (а) и пневматическим (б) приводами тормозов. Каждый из этих механизмов имеет тормозной барабан 1, тормозные колодки 2 с фрикционными накладками, опорные пальцы 7, стяжную пружину 3 и разжимное устройство в виде гидроцилиндра 4 или кулака 12. Кроме того, тормозной механизм оборудуется специальными устройствами для регулировки зазора между колодками и барабаном. Тормозные барабаны отечественных автомобилей отливаются, как правило, из среднеуглеродистого низколегированного чугуна. Возможно применение биметаллических тормозных барабанов с наружным стальным ободом и литой вставкой из чугуна. Тормозные колодки бывают литыми (КрАЗ) и штампосварными (МАЗ, КамАЗ, ГАЗ), а также из алюминиевых сплавов (ЗИЛ). Фрикционные накладки колодок в основном изготавливаются из волокнистого асбеста со связующими элементами из каучука, минеральных и растительных масел, синтетических смол. Для автомобилей МАЗ, КрАЗ применяются формованные накладки из асбокаучуковой массы. Колодки шарнирно посредством опорных пальцев 7 устанавливаются на опорном тормозном диске 5. Опорные пальцы имеют эксцентричные шайбы (автомобили ГАЗ) или выполняются с эксцентриковой опорной поверхностью (остальные автомобили). Такая конструкция пальцев позволяет смещать концы колодок в сторону тормозного барабана или от него при регулировке зазоров в тормозном механизме. Противоположные концы колодок под действием стяжной пружины прижимаются к поршням гидроцилиндра 4 или к разжимному кулаку 12. Под колодками механизмов с гидравлическим приводом тормозов установлены регулировочные эксцентрики 6 для получения нужного зазора между верхней частью колодок и барабаном. Регулировка в тормозных механизмах с разжимным кулаком производится вращением червячного колеса 11, размещенного на шлицах вала кулака, с помощью червяка 10, смонтированного в приводном рычаге 8. Червяк имеет шариковый фиксатор 9, удерживающий его в нужном положении.

Гидравлический тормозной привод является гидростатическим, передача энергии в нем осуществляется давлением несжимаемой жидкости (жидкость сжимается при давлении 220 МПа). Гидравлический привод применяется на легковых автомобилях и грузовых Рассмотрим работу гидравлического тормозного привода (рис. 7.13). Привод заполнен тормозной жидкостью. При торможении при нажатии на тормозную педаль связанный с педалью толкатель 1 перемещает поршень 2 в главном тормозном цилиндре 3. Поршень давит на жидкость, открывается выпускной клапан 5, и жидкость поступает через трубопроводы в колесные тормозные цилиндры 6.Под давлением жидкости поршни 7 в колесных цилиндрах расходятся, преодолевая сопротивление пружин 10, и прижимают тормозные колодки 8 с фрикционными накладками к тормозным барабанам 9, которые связаны с колесами. В результате происходит торможение колес и автомобиля. При служебном торможении давление жидкости в приводе составляет 2...4 МПа, а при экстренном (аварийном) торможении — 6... 10 МПа, а иногда и выше. После прекращения торможения перемещаются в исходное положение тормозная педаль с толкателем 1 под действием возвратной пружины и поршень 2 под действием пружины 4. Давление в приводе падает, и пружины 10 стягивают колодки 8, под действием которых поршни 7 вытесняют жидкость из колесных цилиндров, и она поступает к главному тормозному цилиндру 3. При этом выпускной клапан 5 закрывается. Давлением жидкости открывается впускной клапан 11, и жидкость проходит в главный цилиндр. Закрытие впускного клапана 11 происходит, когда в приводе остается небольшое избыточное давление (0,05 МПа), предотвращающее проникновение воздуха в гидропривод и обеспечивающее готовность тормозной системы к повторному торможению. При попадании воздуха в гидропривод снижается эффективность торможения, так как жидкость, вытесняемая при торможении из главного цилиндра, уменьшает только объем легко сжимаемого воздуха. Гидравлический тормозной привод может быть одноконтурным (нераздельным) и двухконтурным (раздельным), а также с усилителем или без усилителя. Нераздельный гидропривод (рис. 7.14, а) имеет один общий контур 2 для тормозных механизмов передних и задних колес и односекционный главный тормозной цилиндр 3. Привод действует от тормозной педали 4 нераздельно на передние 1 и задние 5 тормозные механизмы. При одноконтурном гидроприводе при любом местном повреждении вся тормозная система автомобиля выходит из строя.

Гидравлический тормозной привод обеспечивает давление на колодки тормозных механизмов, пропорциональное усилию на тормозной педали. На легковых автомобилях в зависимости от их класса могут применяться тормозные гидравлические приводы без усилителя или с вакуумным усилителем, который облегчает управление автомобилем и уменьшает при торможении усилие водителя, прилагаемое к тормозной педали. На грузовых автомобилях в гидравлических тормозных приводах применяются вакуумные, гидровакуумные и пневматические усилители, при которых усилие на тормозной педали не превышает 250...300 Н, тогда как без усилителей при резких торможениях автомобиля усилие на тормозной педали достигает 800...1000 Н. Гидравлический тормозной привод компактен, имеет небольшую массу и малое время срабатывания, обеспечивает одновременное торможение всех колес автомобиля, его КПД достигает 0,95. Однако привод малоэффективен без усилителя и его КПД уменьшается при низких температурах (минус 30 °С и ниже). Пневматический тормозной привод (рис. 7.15) применяется на грузовых автомобилях средней и большой грузоподъемности, автопоездах и автобусах. Привод облегчает управление автомобилем, более эффективен по сравнению с другими приводами и обеспечивает использование сжатого воздуха на автомобиле для различных целей (открытие и закрытие дверей автобуса, накачивание и поддержание давления в шинах, привод стеклоочистителей и др.). Однако пневмопривод менее компактен, сложен по конструкции и в обслуживании, более дорогостоящий и имеет большое время срабатывания (в 5—10 раз больше, чем у гидропривода). Пневматический тормозной привод включает в себя следующие приборы: питающие — компрессор, ресиверы (воздушные баллоны); управляющие — тормозные краны, клапаны управления тормозными механизмами прицепа и полуприцепа; исполнительные — тормозные камеры, тормозные цилиндры; регулирующие — регулятор давления компрессора, регулятор тормозных сил и др.; улучшающие эксплуатационные качества и надежность влагоотделители, защитные, ускоряющие и другие клапаны; сигнальные — сигнализаторы различного типа;

воздействует на управляющие (воздухораспределительные) приборы.

В расторможенном состоянии компрессор 1 через регулятор давления 8 нагнетает сжатый воздух в воздушные баллоны 3, а тормозные камеры 2 и 4 сообщаются с окружающим воздухом. Как только в баллонах накопится достаточный запас сжатого воздуха, регулятор давления отключает компрессор. При нажатии на тормозную педаль 7 сжатый воздух из воздушных баллонов направляется в тормозные камеры тормозным краном 6, который разобщает их с окружающим воздухом. Под действием давления воздуха тормозные камеры приводят в работу тормозные механизмы передних и задних колес автомобиля. Манометр 9 контролирует давление воздуха в приводе, которое составляет 0,75...0,8 МПа. Трубопровод 5 связывает тормозной привод автомобиля с пневмооборудованием прицепа. Наиболее сложен пневмопривод автопоезда. Он включает в себя несколько десятков приборов. В зависимости от используемого пневмооборудования автомобиль-тягач и прицеп могут иметь однопроводный или двухпроводный пневматические приводы. При однопроводном приводе (рис. 7.16, а) тормозные системы автомобиля-тягача и прицепа связаны между собой при помощи соединительной головки 7 одним трубопроводом, который является одновременно питающим и управляющим. При движении автопоезда компрессор 1 через регулятор 2 давления нагнетает сжатый воздух в воздушные баллоны 3 и 9 автомобиля-тягача и прицепа, тормозные камеры которых соединены с окружающим воздухом. При торможении при нажатии на тормозную педаль секция 5 тормозного крана соединяет тормозные камеры 6 с воздушным баллоном 3, а секция 4 крана сообщает соединительный трубопровод автомобиля и прицепа с окружающим воздухом. Падение давления сжатого воздуха в соединительном трубопроводе приводит в действие воздухораспределитель 8, который направляет сжатый воздух из баллона 9 в тормозные камеры 10 прицепа. При этом давление сжатого воздуха в тормозных камерах всегда пропорционально усилию на тормозной педали. В случае отрыва прицепа от автомобиля прицеп автоматически тормозится вследствие падения давления сжатого воздуха в соединительном трубопроводе, и обеспечивается безопасность движения. Давление сжатого воздуха в тормозном приводе автомобиля-тягача поддерживается в пределах 0,75...0,8 МПа, а у прицепа — 0,5...0,55 МПа. Это необходимо, чтобы уменьшить время срабатывания приборов пневмопривода прицепа, так как время удаления сжатого воздуха из приборов в 1,5…2 раза больше, чем время их заполнения. Однопроводный тормозной пневмопривод не обеспечивает эффективного торможения автопоезда при неоднократных и частых торможениях (на спуске и др.). В этом случае сжатый воздух из воздушного баллона прицепа расходуется, давление в баллоне падает, а сжатый воздух из компрессора в это время не нагнетается. Поэтому на большинстве автопоездов применяется двухпроводный тормозной пневмопривод. При двухпроводном приводе (рис. 7.16, б) тормозные системы автопоезда-тягача и прицепа связаны между собой двумя трубопроводами: питающим с соединительной головкой 11 и управляющим с соединительной головкой 7. При движении автопоезда компрессор 1 через регулятор 2 давления нагнетает сжатый воздух в воздушный баллон 3 автомобиля-тягача и через питающий трубопровод в воздушный баллон 9 прицепа. В этом случае тормозные камеры 6автомобиля и 10 прицепа соединены с окружающим воздухом через тормозной кран 4 и воздухораспределитель 8. При торможении при нажатии на тормозную педаль тормозной кран 4 соединяет тормозные камеры 6 автомобиля с воздушным баллоном 3. В это же время сжатый воздух по управляющему трубопроводу поступает в воздухораспределитель 8, который соединяет воздушный баллон 9 с тормозными камерами 10 прицепа. Во время торможения автопоезда в воздушный баллон 9 прицепа продолжает поступать сжатый воздух из воздушного баллона 3 автомобиля. При отрыве прицепа от автомобиля воздухораспределитель 8 соединяет тормозные камеры 10 с воздушным баллоном 9, в результате чего прицеп автоматически тормозится. Двухпроводный тормозной пневмопривод обеспечивает непрерывное нагнетание сжатого воздуха в воздушный баллон прицепа и имеет время срабатывания в 1,5…2 раза меньшее, чем у однопроводного пневмопривода. Привод эффективен и надежен при частых и многократных торможениях автопоезда. Комбинированные тормозные приводы применяются на грузовых автомобилях средней и большой грузоподъемности, а также на автопоездах. К ним относятся приводы пневмогидравлические, электропневматические и др.

На рис. 7.18 показана схема однопроводного электропневматического тормозного привода автопоезда. Пневматическое оборудование привода не отличается от обычного. В электрическую часть привода входят контактор 1, электропневматический кран 2 у каждого прицепа, источник электропитания 5 и электропроводная связь 3 со штепсельным разъемом 4.

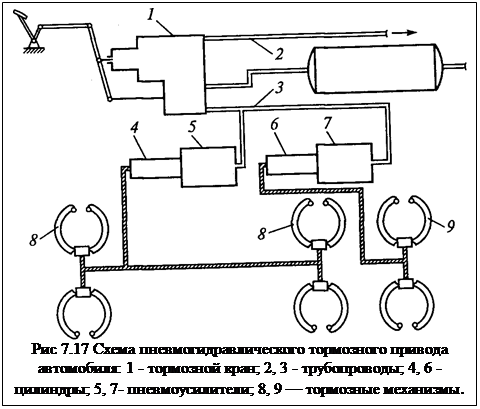

Рассмотрим пневмогидравлический тормозной привод грузового автомобиля (рис. 7.17 ). Привод состоит из двух основных частей: пневматической и гидравлической. В пневматическую часть привода входят тормозной кран 1 и два пневмоусилителя 5 и 7, которые соединены трубопроводом 3 с нижней секцией крана 1. Верхняя секция тормозного крана 1 через трубопровод 2 связана с пневмооборудованием прицепа. Гидравлическая часть привода выполнена двухконтурной. Главный тормозной цилиндр 4 соединен с пневмоусилителем 5 и приводит в действие тормозные механизмы 8 колес переднего и среднего мостов автомобиля. Главный тормозной цилиндр 6 связан с пневмоусилителем 7 и приводит в работу тормозные механизмы 9 колес заднего моста автомобиля. При торможении (при нажатии на тормозную педаль) сжатый воздух из тормозного крана 1 через трубопровод 3 поступает в пневмоусилители 5 и 7, которые приводят в действие тормозные цилиндры 4 и 6 гидравлических контуров привода. Жидкость, вытесненная из главных тормозных цилиндров, приводит в работу тормозные механизмы колес автомобиля. При этом давление жидкости в колесных тормозных цилиндрах пропорционально давлению воздуха в пневмоусилителях 5 и 7. Гидравлическая часть привода обеспечивает одновременное торможение всех колес автомобиля. Пневматическая часть привода облегчает управление и позволяет тормозить буксируемый прицеп.

Контрольные вопросы:

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

от нейтрального положения. В нейтральном положении золотник удерживается центрирующими пружинами 11, которые воздействуют на упорные шариковые подшипники через плунжеры 10 и 12. К корпусу золотника снаружи присоединены шланги нагнетательного и сливного маслопроводов от насоса 6 гидроусилителя. Внутри корпуса размещен шариковый обратный клапан, соединяющий при отказе гидросистемы рулевого управления нагнетательную и сливную масломагистрали и обеспечивающий, таким образом, возможность управления автомобилем без гидроусилителя. В корпусе золотника установлен предохранительный клапан рулевого механизма, который соединяет нагнетательную и сливную магистрали при давлении в гидросистеме рулевого управления, превышающем 7,5...8,0 МПа. Этот клапан предохраняет детали рулевого механизма от перегрузки, а гидронасос — от перегрева.

от нейтрального положения. В нейтральном положении золотник удерживается центрирующими пружинами 11, которые воздействуют на упорные шариковые подшипники через плунжеры 10 и 12. К корпусу золотника снаружи присоединены шланги нагнетательного и сливного маслопроводов от насоса 6 гидроусилителя. Внутри корпуса размещен шариковый обратный клапан, соединяющий при отказе гидросистемы рулевого управления нагнетательную и сливную масломагистрали и обеспечивающий, таким образом, возможность управления автомобилем без гидроусилителя. В корпусе золотника установлен предохранительный клапан рулевого механизма, который соединяет нагнетательную и сливную магистрали при давлении в гидросистеме рулевого управления, превышающем 7,5...8,0 МПа. Этот клапан предохраняет детали рулевого механизма от перегрузки, а гидронасос — от перегрева. автомобилях малой и средней грузоподъемности.

автомобилях малой и средней грузоподъемности. Раздельный гидропривод значительно повышает надежность работы тормозной системы и безопасность движения автомобиля. Раздельный привод (рис. 7.14, б) имеет два независимо действующих контура: первичный 2 и вторичный 6 и двухсекционный главный тормозной цилиндр 3. Привод действует от общей тормозной педали 4 отдельно на передние 1 и задние 5 тормозные механизмы. При повреждении одного из контуров гидропривода из него вытекает тормозная жидкость. В этом случае другой исправный контур обеспечивает, хотя и с меньшей эффективностью, торможение и остановку автомобиля. Раздельный привод может также иметь два контура, один из которых действует только на тормозные механизмы передних колес, а другой — на тормозные механизмы и передних и задних колес автомобиля. Двухконтурный гидропривод может быть и диагональным, когда один из контуров обеспечивает работу тормозных механизмов правого переднего и левого заднего колес, а другой контур — левого переднего и правого заднего колес автомобиля. При выходе из строя одного из контуров этого гидропривода сохраняется 50 % эффективности тормозной системы автомобиля.

Раздельный гидропривод значительно повышает надежность работы тормозной системы и безопасность движения автомобиля. Раздельный привод (рис. 7.14, б) имеет два независимо действующих контура: первичный 2 и вторичный 6 и двухсекционный главный тормозной цилиндр 3. Привод действует от общей тормозной педали 4 отдельно на передние 1 и задние 5 тормозные механизмы. При повреждении одного из контуров гидропривода из него вытекает тормозная жидкость. В этом случае другой исправный контур обеспечивает, хотя и с меньшей эффективностью, торможение и остановку автомобиля. Раздельный привод может также иметь два контура, один из которых действует только на тормозные механизмы передних колес, а другой — на тормозные механизмы и передних и задних колес автомобиля. Двухконтурный гидропривод может быть и диагональным, когда один из контуров обеспечивает работу тормозных механизмов правого переднего и левого заднего колес, а другой контур — левого переднего и правого заднего колес автомобиля. При выходе из строя одного из контуров этого гидропривода сохраняется 50 % эффективности тормозной системы автомобиля. В тормозной системе автомобиля с пневмоприводом тормозные механизмы приводятся в действие энергией сжатого воздуха, а водитель только

В тормозной системе автомобиля с пневмоприводом тормозные механизмы приводятся в действие энергией сжатого воздуха, а водитель только В пневматический тормозной привод автомобиля (рис. 7.15) входят компрессор 1, регулятор давления 8, воздушные баллоны 3, тормозной кран 6, тормозные камеры 2 и 4 передних и задних колес, тормозная педаль 7, манометр 9 и трубопроводы 5.

В пневматический тормозной привод автомобиля (рис. 7.15) входят компрессор 1, регулятор давления 8, воздушные баллоны 3, тормозной кран 6, тормозные камеры 2 и 4 передних и задних колес, тормозная педаль 7, манометр 9 и трубопроводы 5. На длиннобазовых грузовых автомобилях и многозвенных автопоездах (с несколькими прицепами) находит применение электропневматический тормозной привод, включающий в себя электрическую часть и пневматическое оборудование. Электрическая часть привода является управляющей, а пневматическое оборудование — исполняющим.

На длиннобазовых грузовых автомобилях и многозвенных автопоездах (с несколькими прицепами) находит применение электропневматический тормозной привод, включающий в себя электрическую часть и пневматическое оборудование. Электрическая часть привода является управляющей, а пневматическое оборудование — исполняющим. При торможении (при нажатии на тормозную педаль) электропневматические краны 2 выпускают наружу сжатый воздух из соединительной магистрали А. В этом случае воздухораспределитель сообщает воздушный баллон прицепа с тормозными камерами, что приводит к торможению прицепа. Электропневматический привод обеспечивает одновременное и быстрое срабатывание тормозных механизмов и расходует 100...120 Вт электроэнергии. Однако привод нуждается в хорошей защите от механических воздействий и загрязнения.

При торможении (при нажатии на тормозную педаль) электропневматические краны 2 выпускают наружу сжатый воздух из соединительной магистрали А. В этом случае воздухораспределитель сообщает воздушный баллон прицепа с тормозными камерами, что приводит к торможению прицепа. Электропневматический привод обеспечивает одновременное и быстрое срабатывание тормозных механизмов и расходует 100...120 Вт электроэнергии. Однако привод нуждается в хорошей защите от механических воздействий и загрязнения.