|

|

Химические методы обработкиХимическая обработка представляет собой процесс травления заготовок из различных металлов и сплавов в среде кислот и щелочей. Перед обработкой заготовки проходят соответствующую подготовку. Те поверхности, которые подлежат травлению, тщательно очищают, а не подлежащие обработке защищают различными лаками, красками, наносимыми кистями или с помощью пульверизаторов. Для защиты используют также гальванические покрытия. При обработке большое внимание обращают на равномерность травления на всех участках и во всех зонах обрабатываемой поверхности. Тщательно подбирают концентрацию рабочих жидкостей, заботятся об их постоянном перемешивании и температуре в процессе обработки. Сами заготовки размещают в ваннах, как правило, в подвешенном состоянии. Одним из основных методов контроля протекания процесса является время травления при заданной и тоже контролируемой концентрации жидких сред. Готовые изделия тщательно промывают, удаляют с них защитные покрытия и контролируют обычными методами (размер, форма). На предприятиях, применяющих данный метод обработки, особое внимание должно быть обращено на безопасность утилизации отходов. Химическим травлением получают местные утонения элементов конструкций, извилистые канавки и щели, ребра жесткости, "вафельные" конструкции (панели) и те места заготовок, где трудно разместить обычный режущий инструмент. Оригинален химический метод обработки твердого сплава. Заготовку приклеивают к пластинам и опускают в ванну с жидкими химическими средами, состоящими из раствора сернокислой меди с добавлением абразивного порошка. В результате химической реакции на поверхностях твердого сплава образуется рыхлая металлическая медь. Кобальтовая же составляющая твердого сплава переходит в раствор в виде соли. Карбидные зерна твердого сплава при этом как бы выступают наружу и удаляются абразивной составляющей раствора. Интенсивному удалению этих слоев способствуют вращающиеся диски или перемещающиеся пластины. С помощью таких установок разрезают на части и обрабатывают заготовки из твердых сплавов.

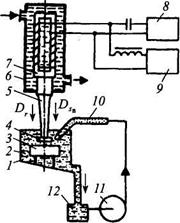

Ультразвуковая обработка Этот вид обработки основан на удалении обрабатываемого материала с помощью абразивного порошка, каждое зерно которого совершает колебательные движения с ультразвуковой частотой. В своих движениях зерна абразива оказывают ударное действие на обрабатываемый материал, удаляя его в малых объемах. В массовом движении зерен возможна обработка сравнительно больших зон заготовок. Источниками движения абразивной среды являются генераторы, позволяющие совершать движения зерен с частотой 16 ... 30 кГц. Основу генераторов составляют сердечники, выполненные из магнитострикционного материала. Такой материал может изменять свои размеры, например длину, в тот момент, когда изменяется направление тока в катушке, сердечником которой является инструмент. Эффектом магнитострикции обладают никель, железоникелевые и железоалюминиевые сплавы, ферриты. Если в катушке установки изменять направление тока с ультразвуковой частотой, то с такой же частотой будет изменяться длина сердечника и с такой же частотой он будет посылать примыкающие к нему абразивные зерна на обрабатываемую поверхность. Переменный ток соответствующей частоты вырабатывают специальные генераторы. Важным условием работы ультразвуковых установок является практическое установление момента совпадения частоты тока и частоты собственных колебаний сердечника. При этом амплитуда колебаний сердечника достигает 2 ... 10 мкм. Если на сердечнике закрепить специальный резонансный волновод, то амплитуда колебаний увеличится до 40 ... 60 мкм. В свою очередь, к волноводу крепят пуансон, который является рабочим инструментом. Между торцами инструмента и заготовкой образуют зазор, который заполняют абразивной суспензией, состоящей из порошка и воды. Суспензия подается в зону обработки поливом или под давлением. Порошок состоит из карбида бора, или карбида кремния, или электрокорунда. Однако наилучшие результаты дает карбид бора. Инструмент и заготовку слегла поджимают силой, не превосходящей 60 Н. Схема ультразвуковой установки приведена на рис. 15.13.

Рис. 15.13. Схема ультразвуковой обработки

Заготовку 3 помещают в ванну 1 под инструментом 4. Инструмент устанавливают на волноводе 5, закрепленном на магнитострикционном сердечнике 7. Последний смонтирован в кожухе б, сквозь который подают воду для охлаждения сердечника. Для возбуждения колебаний сердечника служат генератор 8 ультразвуковой частоты и источник постоянного тока 9. Абразивную суспензию 2 подают под давлением по патрубку 10 насосом 11, забирающим суспензию из резервуара 12. Такая схема способствует равномерному распределению абразива по всему объему суспензии, в частности предотвращает его оседание на дно ванны. Явления кавитации обеспечивают интенсификацию съема материала в зоне обработки. Они способствуют активному перемешиванию всего объема суспензии в рабочем зазоре, удалению изношенных зерен. Для ультразвуковой обработки характерен очень широкий спектр обрабатываемых материалов. Так, обработке подвергают стекло, керамику, ферриты, кремний, кварц, драгоценные минералы, включая алмаз, твердые сплавы, вольфрам и др. Метод активно используют для получения сложных наружных и внутренних поверхностей, гравирования (особенно на твердых и хрупких поверхностях) и другой обработки. Он дает возможность получать очень сложные профили сравнительно простыми кинематическими зависимостями на ультразвуковых установках. Так, чаще всего используется единственная вертикальная подача инструмента, если необходимо обрабатывать отверстие или полость. Для разрезания заготовок на части требуется одна поперечная подача и сравнительно редко - две взаимно-перпендикулярные при изготовлении сложных профилей. Система с ЧПУ в этом случае существенно упрощает обработку. Наиболее распространенные случаи ультразвуковой обработки представлены на рис. 15.14. Успешно обрабатывают отверстия любой формы (рис. 15.14, а, б) поперечного сечения, причем такие отверстия могут быть и сквозными, и глухими. Могут быть изготовлены фасонные полости (рис. 15.14, в) любой формы. Одну, исходную заготовку можно разрезать на части (рис. 15.14, г). Удается также получать по этому методу детали с отверстиями любой формы и имеющими криволинейные оси. Форму и виды пуансонов выбирают по специальным рекомендациям в каждом конкретном случае. Материалом инструментов служат закаленные стали, но обладающие заданной вязкостью.

Точность, получаемая при ультразвуковой обработке, равно как и шероховатость поверхностей, зависит от зернистости используемого абразива. Можно считать, что метод дает шероховатость, соответствующую методу шлифования. Ультразвуковые колебания оказались полезны для расширения технологических возможностей различных методов обработки. Так, колебания, придаваемые резцам вдоль направления главного движения с амплитудой 2 ... 5 мкм, существеннооблегчают процесс стружкообразования. Соответствующие колебания позволяют совершенствовать процесс фрезерования. В целом наложенные на обычный процесс резания ультразвуковые колебания совершенствуют поверхностный слой изготовляемых деталей. К настоящему времени сложилось так, что труднообрабатываемые резанием материалы успешно применяют в ответственных конструкциях, поскольку полностью сняты ограничения по производительности, стойкости инструментов, оборудованию и другим параметрам производства. Все это стало возможно из-за применения ультразвукового метода обработки.

Лучевые методы обработки К этим методам относят лазерную и электронно-лучевую обработку. Лазерная (светолучевая) обработка материалов основана на тепловом воздействии светового луча очень высокой энергии на обрабатываемую поверхность. Источником излучения служит оптический квантовый генератор. Он выдает энергию порциями и сравнительно малой мощности (примерно 20... 100 Дж). Однако энергия выделяется в миллионные доли секунды и сосредотачивается на очень малой площади - пятне диаметром около 0,01 мм. В фокусе луча диаметр пятна оценивается несколькими микрометрами, что позволяет достичь температуры на поверхности заготовки в 6000...8000 °С. В результате такого воздействия поверхностный слой в малом объеме не только расплавляется, но и испаряется. В современных лазерах достигается рекордный уровень концентрации энергии, и развитие светолучевой обработки происходит весьма интенсивно. Лазеры разделяют на твердотельные и газовые, в которых используют диоксид углерода СО2. По сравнению с твердотельными СО2 - лазеры обладают существенно большей мощностью. Такие лазеры наиболее широко распространены в промышленности. Важнейшим элементом лазерной установки является оптическая система, которая позволяет фокусировать излучение и управлять процессом обработки. Система состоит из сферических и плоских зеркал. Геометрические параметры обрабатываемой поверхности зависят от фокусных расстояний, мощности излучения свойств обрабатываемого материала. Лазерную обработку проводят для получения сквозных и глухих отверстий как в токопроводящих, так и в нетокопроводящих материалах, разрезания заготовок, прорезания щелей и пазов, особенно в тех случаях, когда обычная обработка резанием невозможна. Этим методом изготовляют, например, отверстия в алмазах, вольфрамовых заготовках и др. Используя современные системы управления, можно с помощью лазерного луча получить различные сложные контуры (резы) толщиной в несколько сотых миллиметра. Этим же методом выполняют различные отверстия, имеющие криволинейные очертания. Электронно-лучевая обработка основана на превращении кинетической энергии направленного пучка электронов в тепловую. Луч несет такую энергию, что ее достаточно для расплавления и испарения зоны на поверхности заготовки. Если установка работает в импульсном режиме, то в зоне воздействия луча обеспечивается локальный нагрев до 6000 °С, а на расстоянии 1 мкм от пятна фокусировки - всего 300 °С. Длительность импульсов составляет 10-4 ... 10-6 с, а их частота - 50... 6000 Гц. Такой метод применяют в случаях, когда необходимо сконцентрировать энергию на небольшом участке или управлять технологическим процессом с помощью луча. Если данный процесс связан с использованием легкоокисляющихся материалов заготовок, то последние обрабатывают в вакуумных емкостях без нагрева всей заготовки. Метод оказывается перспективным при изготовлении малых отверстий, щелей, канавок и пр. в труднообрабатываемых материалах заготовок с тонкостенными и маложесткими элементами. Его применение вполне оправдано при обработке драгоценных минералов и керамики.

Плазменная обработка Полученную для использования плазму направляют на обрабатываемую поверхность. Заготовки могут быть выполнены из любых материалов. Данным методом выполняют различные отверстия, вырезают по контуру профили из листа, проводят обработку резцами (точение, строгание). При этом каждый вид обработки требует особой установки головки. Весьма перспективно плазменное напыление, которое позволяет вести размерную обработку заготовок. В камеру плазмотрона подается порошкообразный конструкционный материал и одновременно инертный газ под высоким давлением. Дуговой разряд способствует плавлению конструкционного материала и переходу его в состояние плазмы. Струя плазмы сжимается в плазмотроне и, выходя из сопла, направляется на обрабатываемую заготовку. Перемещение струи по поверхности заготовки осуществляет специальная управляющая система. Особенно перспективным является метод напыления данного материала в определенных местах основы (экрана) как своеобразного фундамента для создания детали. При этом возможно создание деталей, состоящих из сложных геометрических элементов. Каждый из элементов может быть изготовлен из различных материалов или их химических соединений.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

Рис. 15.14. Схемы ультразвуковой обработки

Рис. 15.14. Схемы ультразвуковой обработки