|

|

Электрохимические методы обработки

В основе этих методов лежит анодное растворение материалов. Оно происходит под действием электрического тока. Анодом является заготовка, помешенная в электролит, подаваемый в зону обработки. На поверхности заготовки возникает химическое соединение, которое может переходить в электролит либо удаляться механическим путем. Интенсивность съема материала зависит от свойств заготовки и плотности электрического тока. Электрохимическое полирование - весьма распространенный метод для финишной обработки особенно сложных внутренних полостей деталей. Заготовку 2 помещают в ванну / с электролитом 4 (рис. 15.8). Она является анодом. Электролитом служит раствор кислот или щелочей. В качестве катода 3 применяют пластины из меди, свинца или стали. Электролит не только постоянно освежается в ванне, но и подогревается до температуры 4О...8О°С. Шероховатость поверхности заготовки играет важную роль при анодном растворении. Прежде всего растворяются вершины микровыступов 5, поскольку на них приходится наибольшая плотность тока. Благодаря этому сглаживание поверхности происходит избирательно и производительно. Более того, продукты 6 анодного растворения размещаются во впадинах между микровыступами и являются сопротивлениями для растворения микровпадин. Для получения заданной шероховатости определяют площадь обрабатываемой поверхности и по графикам находят необходимую плотность тока, а затем ток, который задают на Рис. 15.8. Схема электрохимического полирования

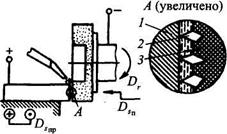

Допустим, надо обработать внутреннюю поверхность некоторой полости, имеющей сложную форму. Обработка такой поверхности с целью уменьшения шероховатости, например, методом шлифования сопряжена с преодолением существенных технологических трудностей. В случае анодного полирования трудности вообще могут отсутствовать. Метод обеспечивает одновременно улучшение большинства других показателей поверхностного слоя. Так доводят режущие кромки инструментов, полируют ленту, подготавливают поверхности деталей под гальванические покрытия и др. В промышленности успешно применяют и электрохимическую размерную обработку. Электролит представляет собой струю жидкости, которая поступает через зазор, образуемый анодом-заготовкой и катодом-инструментом. Струя подается насосом под давлением и не только растворяет поверхность анода, но и транспортирует отходы из зоны обработки. При такой обработке используют метод копирования, так как на заготовке отражаются все особенности инструмента. Те же части инструмента, которые не должны копироваться, изолируют. Напряжение на заготовку и инструмент подается импульсами, поскольку при этом существенно повышается точность обработки. Она также увеличивается при уменьшении зазора между электродами. Несмотря на то что с поверхности анода (заготовки) постоянно удаляется слой материала, рабочий зазор практически не изменяется. Этому способствует специальная следящая система, которая встроена в установку для размерной обработки. Такое оборудование применяют, прежде всего, для изготовления изделий из труднообрабатываемых резанием материалов и специальных сплавов. Еще одна особенность данного метода состоит в отсутствии давления инструмента на заготовку в ходе обработки. Поэтому точностная обработка может быть отнесена к маложестким, тонкостенным деталям.

Рис. 15.9. Схемы электрохимической размерной обработки

В числе достоинств метода — относительная дешевизна электролитов, которыми являются растворы NaCl, NaNO3 и Na2SO4. Основные рабочие схемы обработки показаны на рис. 15.9. Э-И / выполняют в соответствии с формой изготовляемой заготовки 2. В отдельных случаях в схему обработки включают изоляторы 3. Турбинные лопатки из специальных жаростойких никелевых сплавов чаще всего изготовляют по рис. 15.9, а. Сложные поверхности штампов (рис. 15.9, б) также получают методом размерной обработки. Целесообразным становится прошивание в специальных сплавах цилиндрических отверстий различных формы и размеров (рис. 15.9, в). Дальнейшее развитие метода было связано с использованием ЧПУ. Такая система оказалась особенно удобной, поскольку для успешной обработки заготовок требуется одновременно управлять несколькими параметрами процесса. При этом изменение одного параметра зависит от изменения других, что выполняет система управления без вмешательства оператора. Электрохимические или электроэрозионные станки после их усовершенствования позволяют осуществлять обработку электроэрозионно-химическим способом. Сочетание этих процессов в одном станке позволяет увеличивать производительность обработки, но уступает по точности и возможности получения малой шероховатости обработанной поверхности. Скорость обработки доходит до 50 мм/мин, точность до 0,2 ... 0,4 мм, а шероховатость Ra до 10 ... 20 мкм. Электроабразивная и электроалмазная обработка основана на сочетании работы абразивных шлифовальных кругов на электропроводящей связке в условиях прохождения электрического тока. Основой связки является бакелит с графитовым наполнителем, анодом - заготовка, а катодом - инструмент. Между этими элементами имеется зазор, величина которого соответствует размерам зерен, выступающих из связки. Электролит размещается в данном зазоре.

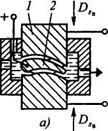

Рис. 15.10. Схема электроабразивного шлифования: 1 - заготовка; 2 - абразивные зерна; 3 - связка шлифовального круга

В такой схеме обработки (рис. 15.10) возникают продукты анодного растворения заготовки, которые удаляются абразивными зернами круга. В целом же все движения элементов системы соответствуют движениям при обычном шлифовании. Дальнейшее совершенствование метода связано со введением в зазор с электролитом колебаний ультразвуковой частоты. Это позволяет увеличить производительность обработки в 2-2,5 раза. При этом существенно улучшается качество обрабатываемой поверхности. Использование алмазных кругов соответствует той же схеме обработки. Методы очень хорошо себя зарекомендовали в условиях финишной обработки труднообрабатываемых материалов и нежестких заготовок. Прижоги на рассматриваемых поверхностях заготовок практически отсутствуют. Сочетание электрического и механического эффектов при этих методах обработки также положительно характеризует процесс. Так, при электроабразивном методе 85 ... 90 % материала удаляется действием электрического тока и 15 ... 10 % механическим воздействием инструмента. Аналогично, при электроалмазном шлифовании 75 % материала выводится воздействием тока и 25 % - механическим путем. Логическим продолжением рассмотренных методов обработки явилось электрохимическое хонингование, которое по кинематическим особенностям практически не отличается от обычного хонингования отверстий. Здесь особенность состоит в том, что заготовку устанавливают в ванну, заполненную электролитом, и подключают к цепи в качестве анода. Вместо абразивных брусков можно установить деревянные или пластмассовые. Процесс обеспечивает "анодный блеск", а производительность метода оказывается в 4-5 раз выше, чем при обычном хонинговании.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

установке.

установке.

В числе достоинств метода — относительная дешевизна электролитов, которыми являются растворы NaCl, NaNO3 и Na2SO4. Основные рабочие схемы обработки показаны на рис. 15.9. Э-И / выполняют в соответствии с формой изготовляемой заготовки 2. В отдельных случаях в схему обработки включают изоляторы 3. Турбинные лопатки из специальных жаростойких никелевых сплавов чаще всего изготовляют по рис. 15.9, а.

В числе достоинств метода — относительная дешевизна электролитов, которыми являются растворы NaCl, NaNO3 и Na2SO4. Основные рабочие схемы обработки показаны на рис. 15.9. Э-И / выполняют в соответствии с формой изготовляемой заготовки 2. В отдельных случаях в схему обработки включают изоляторы 3. Турбинные лопатки из специальных жаростойких никелевых сплавов чаще всего изготовляют по рис. 15.9, а.