|

|

Определение требуемого тормозного момента, выбор тормозаВыбор типа полиспаста Тип и передаточное число полиспаста зависит от грузоподъемности и схемы навивки каната на барабан (непосредственно или через направляющие блоки). Так как канат навивается в стреловых кранах не непосредственно на барабан, а через направляющие блоки, то принимаем простой полиспаст с передаточным числом u = 2 (кратность полиспаста).

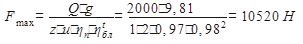

Расчет и выбор стального проволочного каната Канат выбирается по разрушающей нагрузке:

где:

Таблица 1.

где: Q - номинальная грузоподъемность в кг, u – кратность полиспаста; z – число канатов, подводимых к барабану; ηбл – КПД одного блока; ηбл = 0,94…0,96 – для блоков на подшипниках скольжения; ηбл = 0,97…0,98 – для блоков на подшипниках качения; ηп – КПД полиспаста (0,96);

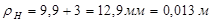

Указание: а) для механизмов подъема груза стреловых кранов: рекомендуется к применению канаты типа ЛК-Р 6×19 по ГОСТ 2688-80 и однослойной навивке, и нарезных барабанов типа ЛК-О 6×19 ГОСТ 3077-80 при многослойной навивке; б) расчетный предел прочности каната при растяжении σвр рекомендуется принимать равным 1500…1800 Н/мм2. Для выбранного каната записываются следующие данные: а) тип каната – ЛК-Р ГОСТ 2688-80; б) предел прочности проволок σвр = 1600 Н/мм2; в) действительное разрывное усилие [Fр] = 53450 Н; г) диаметр каната dк = 9,9 мм.

Определение размеров барабана а) Расчетный диаметр барабана определяется зависимостью:

где: Значение коэффициента кратности определяют по таблице 2

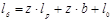

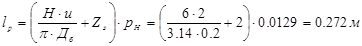

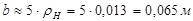

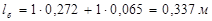

Так как увеличение барабана приводит к повышению долговечности каната, то принимаем диаметр барабана по центру наматываемого каната Диаметр блоков принимаем б) Определение длины барабана. При однослойной навивке каната на барабан, длина барабана определяется по формуле:

где:

- длина гладкой части барабана, расположенная между нарезками, - длина гладкой части барабана, расположенная между нарезками,  = 0 – при одинарном барабане. = 0 – при одинарном барабане.

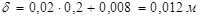

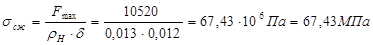

в) Определение толщины стенки барабана Барабаны бывают чугунные и стальные. В массовом производстве барабаны выполняются из чугуна (не ниже марки СЧ15-32). Мелкосерийное и единичное производство из сталей (труба, не ниже Ст3). Стенки барабана испытывают сложное напряжение сжатия, кручения и изгиба. Толщина стенки барабана из серого чугуна определяется по формуле:

Для стального барабана:

В случае если lб<3Дб барабан проверяется только на сжатие, если lб>3Дб то проверяется на сжатие, изгиб и кручение.

Условие выполняется, следовательно данный короткий чугунный барабан устойчив к напряжению сжатия.

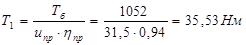

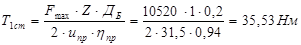

Определение крутящего момента, мощности и частоты вращения барабана. Крутящий момент:

Мощность на валу барабана:

где

Частота вращения:

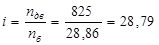

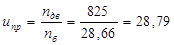

Расчёт привода а) Предварительный выбор двигателя. В крановых механизмах используются специальные крановые двигатели (короткозамкнутые с повышенным пусковым моментом). Крановые двигатели работают повторно-кратковременном режиме – самом неблагоприятном для двигателя. Обозначение таких двигателей начинается с М (МТК, MTF, MTV, MTKF). Мощность двигателя выбираем с учётом режима работы (ПВ%) По каталогу (табл. Д.6, стр. 345) при ПВ=15% ориентировочно принимаем электродвигатель MTKF 111-6 с: нормальной мощностью Рн=4,5кВт; частотой вращения nдв=825мин-1. б) Предварительное передаточное отношение, состав и КПД привода.

По данному передаточному отношению в состав привода включаем двухступенчатый цилиндрический редуктор (если i<6 то одноступенчатый). В этом КПД привода составит:

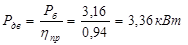

в) Окончательный выбор двигателя. Требуемая мощность двигателя:

По полученной требуемой мощности выбираем крановый электродвигатель MTKF 111-6 с трехфазным ротором частотой вращения номинальный пусковой момент [ пусковой момент [ момент инерции ротора Действительное передаточное отношение привода:

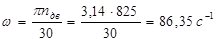

Угловая скорость вращения ротора

Выбор редуктора Редуктор выбирают: а) по передаточному числу ( по исполнению); б) по типу; в) по передаваемой нагрузке (по габаритам). По типу в крановых механизмов применяют редукторы двухступенчатые (реже одноступенчатые) цилиндрические типа РМ или Ц1, Ц2. Принимаем редуктор (табл.9, стр.349) с передаточным числом 31,5 типоразмер Ц2-250 (250- суммарное межосевое расстояние 250мм). Условное обозначение редуктора: редуктор Ц2-250-31,5. У которого: - частота вращения быстроходного вала n1=1000мин-1; - мощность на быстроходном валу Р1=11,5кВт.

Выбор муфты. Муфта выбирается по расчетному передаваемому крутящему моменту

где

Таблица 3

а) Выбор муфты на быстроходном валу.

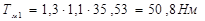

Расчетный момент на быстроходном валу

По этому моменту на валу электродвигателя выбираем муфту (табл. Д.31, стр. 370) компенсирующую с упругим элементом МУВП-1 (МУВП – муфта упругая втулочно-пальцевая). - Момент по каталогу [ - Диаметр тормозного шкива - Момент инерции муфты б) Выбор муфты на тихоходном валу.

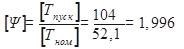

Принимаем муфту зубчатую МЗ-2 (табл. Д32, стр. 371), у которой максимальный передаваемый момент по каталогу [ 8. Проверка электродвигателя на перегрузку в период пуска

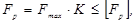

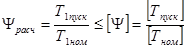

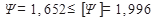

Электродвигатели проверяют на перегрузку по условию:

где:

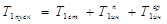

где

где

где : I – момент инерции масс вращающихся на первом валу.

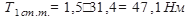

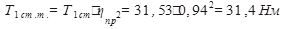

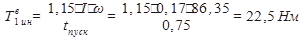

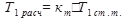

Таким образом, двигатель перегрузку выдерживает. Определение требуемого тормозного момента, выбор тормоза Тормоз выбирается по требуемому тормозному моменту, величина которого определяется из условия удержания груза на весу по следующей формуле:

где

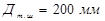

По требуемому тормозному моменту по каталогу (табл. Д.34 стр. 373) выбираем тормоз ТКТ-200 у которого наибольший тормозной момент [Тт]кат=160 Нм, диаметр тормозного шкива 200мм, что соответствует диаметру тормозного шкива муфты МУВП-1.

ИСХОДНЫЕ ДАННЫЕ ПО ПТМ – 1

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

- наибольшее усилие в ветви каната, принимаемой барабаном, определяется по формуле;

- наибольшее усилие в ветви каната, принимаемой барабаном, определяется по формуле; - коэффициент запаса прочности каната, значение коэффициента см. таблица 1;

- коэффициент запаса прочности каната, значение коэффициента см. таблица 1; = действительное разрывное усилие каната в целом, приводимое в таблицах, по которым подбирается диаметр каната (таблица Д.1 стр. 339).

= действительное разрывное усилие каната в целом, приводимое в таблицах, по которым подбирается диаметр каната (таблица Д.1 стр. 339).

t – кол-во обводных блоков.

t – кол-во обводных блоков.

-коэффициент кратности, зависящий от типа крана и режима работы механизма.

-коэффициент кратности, зависящий от типа крана и режима работы механизма.

.

.

- рабочая длина барабана, м;

- рабочая длина барабана, м; - длина участка барабана для крепления каната на барабане, м;

- длина участка барабана для крепления каната на барабане, м;

- число дополнительных (запасных) витков, остающихся на барабане и разгружающих крепление каната;

- число дополнительных (запасных) витков, остающихся на барабане и разгружающих крепление каната; - шаг нарезки барабана;

- шаг нарезки барабана;

- обязательно >8 мм - минимальный зазор в который можно отлить чугун.

- обязательно >8 мм - минимальный зазор в который можно отлить чугун.

;

; ;

; - окружная скорость барабана:

- окружная скорость барабана: ;

; .

.

- КПД быстроходной и тихоходной ступени редуктора

- КПД быстроходной и тихоходной ступени редуктора 0,97

0,97

(при ПВ=15%);

(при ПВ=15%); ;

; ]=105Нм;

]=105Нм; ]=104Нм

]=104Нм =0,045кг·м2

=0,045кг·м2

каталог

каталог - коэффициент ответственности муфты, для крановых механизмов = 1,3;

- коэффициент ответственности муфты, для крановых механизмов = 1,3; - коэффициент режима работы, определяется по таблице 3.

- коэффициент режима работы, определяется по таблице 3. - крутящий момент на соединяемых валах

- крутящий момент на соединяемых валах

] =500Нм

] =500Нм

]=1600 Нм.

]=1600 Нм.

- расчётный коэффициент перегрузки двигателя;

- расчётный коэффициент перегрузки двигателя; - расчетный пусковой и расчётный номинальный момент на валу двигателя, Нм;

- расчетный пусковой и расчётный номинальный момент на валу двигателя, Нм; - допустимый коэффициент перегрузки двигателя;

- допустимый коэффициент перегрузки двигателя; - пусковой и номинальный моменты выбранного по каталогу двигателя.

- пусковой и номинальный моменты выбранного по каталогу двигателя.

- статический момент от груза и сил сопротивления привода, приведенных к валу двигателя;

- статический момент от груза и сил сопротивления привода, приведенных к валу двигателя; - моменты инерционных сил соответственно от поступательно движущихся и вращающихся масс приведенных к валу двигателя.

- моменты инерционных сил соответственно от поступательно движущихся и вращающихся масс приведенных к валу двигателя.

– КПД механизма подъема

– КПД механизма подъема

- время пуска электродвигателя, для ориентировочного расчета можно принять по эмпирической зависимости:

- время пуска электродвигателя, для ориентировочного расчета можно принять по эмпирической зависимости:

;

; ;

; ;

; ;

; ;

; (по каталогу при выборе электродвигателя);

(по каталогу при выборе электродвигателя); ;

;

коэффициент запаса торможения

коэффициент запаса торможения

статический момент от груза и сил сопротивления в период торможения, приведенный к валу двигателя, Нм

статический момент от груза и сил сопротивления в период торможения, приведенный к валу двигателя, Нм