|

|

Методика выполнения работы и обработки результатов измерений5.3.1 Подсчитать число зубьев шестерни z1и колеса z2. 5.3.2 Определить по Табл. 5.2 число зубьев z для колеса (или шестерни), которое следует охватывать штангенциркулем. Вычислить число зубьев (z+1) для вторичного обмера. 5.3.3 Измерить штангенциркулем расстояние ln. между профилями z зубьев по нормали и расстояние ln+1 между профилями (z+1) зубьев по нормали (Рис.5.2). Губки штангенциркуля должны касаться эвольвентных участков разноименных профилей. 5.3.4 Измерить штангенциркулем диаметр окружности выступов шестерни da1 и колеcа da2, ширину венца шестерни b1 и колеса b2. Диаметр окружности выступов прямозубого колеса при четном числе зубьев и косозубого колеса при любом числе зубьев измеряется согласно Рис.5.3, а, прямозубого колеса при нечетном числе зубьев определяется согласно Рис.5.3, б по формуле da=d+2l. (5.13) 5.3.5 Измерить для косозубого колеса с помощью транспортира угол наклона линии зуба. 5.3.6 Вычислить по формуле (5.10) нормальный модуль. Округлить по Табл.5.1 полученное значение модуля до ближайшего стандартного значения. Все последующие вычисления выполнять по стандартному значению нормального модуля. 5.3.7 Вычислить для шестерни и колеса по формуле (5.1) начальный (делительный) диаметр. По формуле (5.3) диаметр впадин, по формулам (5.4), (5.5), (5.6) высоту соответственно головки, ножки и зуба. По формуле (5.9) торцовый модуль, по формулам (5.7) и (5.8) соответственно нормальный и торцовый шаг зубьев, по формулам (5.11) и (5.12) межцентровое расстояние и передаточное число зубчатой передачи. 5.3.8 Сформулировать выводы, в которых следует указать значение основного параметра эвольвентного зацепления. Составление отчёта Составить отчет по лабораторной работе согласно прилагаемой форме. На схеме зубчатого колеса указать значения основных геометрических параметров (а не их условные обозначения).

Форма отчета

Лабораторная работа №5. Определение основных параметров эвольвентной зубчатой передачи 5.4.1 Цель работы 5.4.2 Схема зубчатого колеса 5.4.3 Результаты измерений и вычислений

5.4.4 Выводы

Работу выполнил

Работу принял

Лабораторная работа №6 Исследование зависимости формы зуба от числа зубьев и смещения исходного контура. Построение эвольвентных профилей зубьев методом обкатки

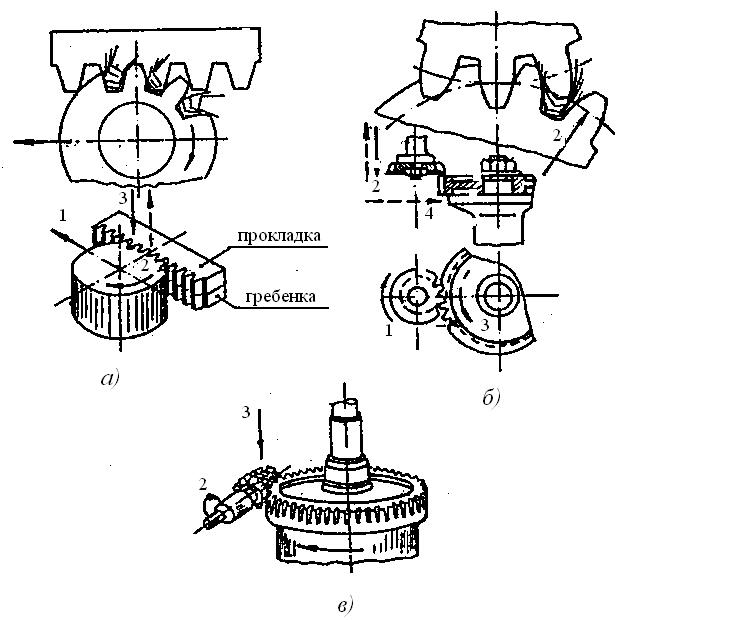

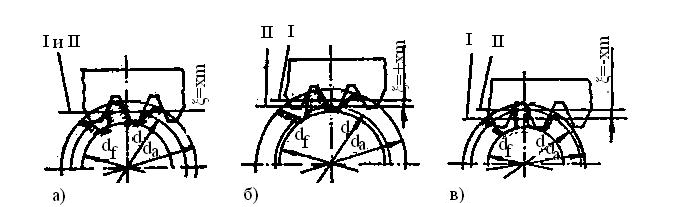

Цель работы Изучение сущности нарезания цилиндрических зубчатых колес эвольвентного профиля методом обкатки инструментальной рейкой и определение влияния сдвига рейки на форму профиля зубьев. Общие сведения Зубчатые колеса изготавливаются литьем, штамповкой, накаткой, протяжкой и нарезанием (обкаткой и копированием). Наиболее совершенным является метод обкатки, при котором режущий инструмент и заготовка совершают относительные движения, аналогичные движениям зубчатой рейки (колеса) о шестерней. В качестве режущих инструментов применяют инструментальную рейку (гребенку) (Рис. 6.1, а), инструментальное колесо (долбяк) (Рис. 6.1, б) и червячную фрезу (Рис. 6.1, в). Наиболее простым, дешевым и точным зуборезным инструментом является гребенка. При нарезании гребенка (Рис. 6.1, а) совершает возвратно-поступательное движение 3, а заготовка -' вращательное движение 2 вокруг оси и поступательное I вдоль гребенки. Заготовка остается неподвижной при движении гребенки вниз (рабочий ход) и поворачивается вокруг оси с одновременным' перемещением вдоль рейки при движении гребенки вверх (холостой ход). На гребенке обычно выполнено 5-10 зубьев, поэтому за одно перемещение заготовки можно нарезать такое же число зубьев. Для нарезания всех зубьев колеса заготовку приходится переставлять много раз, что сопряжено с известной потерей времени. Поэтому производительность зуборезных станков с гребенкой ниже, чем производительность станков с долбяком. Наиболее производительными являются станки с червячной фрезой. У гребенки различают модульную прямую или среднюю линии I и делительную прямую 2 (Рис.6.2). Средняя линия - прямая, по которой толщина зуба Sn. равна ширине впадины рейки ln и равна половине нормального шага зубьев рейки, т.е. Sn=ln=0.5pn. Средняя линия делит прямолинейную часть зуба рейки на две части, равные по высоте hf. По сравнению с зубом нормального колеса рейка имеет увеличенную высоту головки зуба hа, т.к. этой частью рейкa нарезает ножку зуба колеса высотою hf.Разность hf–haсоответствует радиальному зазору c=0.25 собранных колес. Делительной называется прямая, проходящая через полюс зацепления Р и перекатывающаяся без скольжения по делительной окружности будущего колеса. Делительная окружность d колеса - окружность, на которой шаг зацепления p2 равен шагу инструментальной рейки pn, т.e. p2=pn=πmn. Если при нарезании зубьев рейка установлена так, что делительной является средняя линия рейки, т.е. нулевое положение (Рис. 6.2, а), то толщина зуба по дуге делительной окружности будет равна ширине впадины, т.е.Sn=0.5πmn (при этом в передаче сумма толщин зубьев шестерни и колеса равна окружному шагу, т.е. S1n+S2n=pt, высота ножки зуба hf=1.25mn, головки зуба ha=m).

Рис. 6.1а – Схема изготовления зубчатых колес методом обкатки: гребёнкой; б – Схема изготовления зубчатых колес методом обкатки: долбяком; в – Схема изготовления зубчатых колес методом обкатки: червячной фрезой

Рис. 6.2а - Размещение гребёнки относительно заготовки нарезании зубчатых колес: нормального; б - Размещение гребёнки относительно заготовки нарезании зубчатых колес: положительного; в - Размещение гребёнки относительно заготовки нарезании зубчатых колес: отрицательного

Зубчатые колеса с такими параметрами, полученные любым методом нарезания, называются нормальными. Колеса с параметрами, отличными от этих величин, называются корригированными (исправленными). Корригированные колеса получаются в том случае, когда рейка смещена относительно центра нарезаемого колеса так, что делительная прямая рейка не совпадает с ее средней линией. Расстояние ξ, между делительной и модульной прямыми рейки, называют абсолютным смещением (сдвигом), а отношение ξ/m=x – коэффициентом смещения. Сдвиг может быть положительным и отрицательный. Положительнымназывается сдвиг от оси нарезаемого колеса (Рис. 6.2, б). У такого колеса толщина зуба по делительной окружности больше ширины впадины и оно называется положительным. Отрицательным называется сдвиг к оси нарезаемого колеса (Рис. 6.2, в). Уколеса толщина зуба по делительной окружности меньше ширины впадины и оно называется отрицательным. Параметры зубчатых корригированных колес определяются по следующим зависимостям: - число зубьев

- диаметр окружности выступов da=m(z+2)±2ξ; (6.2) - диаметр окружности впадин df=m(z-2.5)±2ξ; (6.3) - шаг по делительной окружности p=πm; (6.4) -толщина зуба по делительной окружности

(при αw= 200: tgαw=tg200=0, 36397).

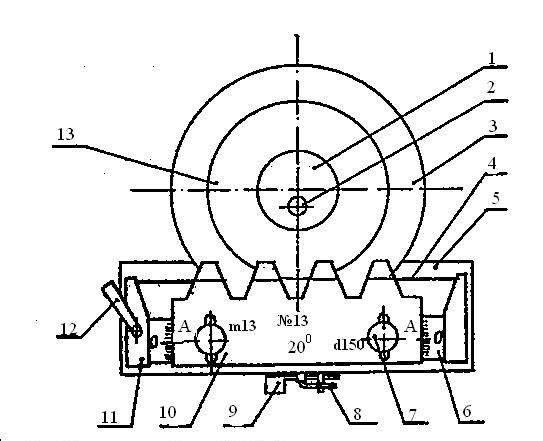

Устройство установки В качестве лабораторной установки используется прибор ТММ-42 (Рис. 6.3).

Рис. 6.3 – Схема прибора ТММ-42 для построения эвольвентных профилей зубьев

Для установки прибора в рабочее (наклонное) положение на его тыльной стороне предусмотрена откидывающаяся подставка. На основании 5 прибора размещены два соосных диска 3 и 13. У диска 13 диаметр равен диаметру делительной окружности моделируемого зубчатого колеса. Диск 3 служит для укрепления бумажной заготовки. Бумажная заготовка, накалывается на три иглы и прижимается к диску фланцем 1 с помощью винта 2. Поворот дисков согласован с поступательным перемещением рейки 10, установленной на каретке 2. Взаимосвязь движений дисков и рейки обеспечена струной 4, натянутой на каретке 2 вдоль средней прямой рейки и охватывающей диск 13. Для вытяжения струны служит эксцентрик с рукояткой 12. Рейка 10 крепится на каретке 11 двумя винтами 7, позволяющими задавать рейке требуемое смещение в пределах 10 мм. Установка смещения выполняется по двум боковым шкалам 6. Шаговое перемещение рейки задаётся последовательными нажимами наклавишу 8. При этом ручка фиксатора 8 должна быть повернута вправо. Поворот ручки 8 против часовой стрелки выключает храповой механизм, а каретка с рейкой получает возможность свободного перемещения по направляющим. В средней части рейки выгравирован номер прибора, модуль, угол профиля исходного контура и диаметр делительной окружности нарезаемого колеса.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

; (6.1)

; (6.1) (6.5)

(6.5)