|

|

Диаграмма Железо – УглеродБилет №1 (палки – мартенсит)

(тростит-штрихи, палки – мартенсит)

(1-феррит, 2-тростит При V4 в точке 1 начинается превращение аустенита с образованием феррита или цементита, в точке 2 обр. ФКС и в точке 3 полностью -заканчивается. Сталь будет состоять из избыточного феррита и перлита (ФКС) Рисунок как у предыдущего, только 1- феррит, 2-перлит. (Вода, масло, воздух, печь) – к главному рисунку 2)Полиморфизм-способность некоторых веществ существовать в состояниях с разными атомными и кристаллическими структурами. Каждое из таких состояний (термодинамических фаз) называется полиморфной модификацией, устойчива при определенных внешних условиях (температуре, давлении). Полиморфные модификации обозначают греческими буквами α, β, γ и т.д. по возрастанию температурного интервала их существования. Различие в структуре обусловливает и различие в свойствах Fe-A-феррит, имеет ОЦК решетку до 911 °С Fe-гамма(аустенит), ГЦК 911°С до 1392 °С Fe-дельта ОЦК 1392°С до 1539 как альфа 3) Наличие определенного небольшого числа дислокаций в кристаллах металла делает его более мягким в сравнении с металлом без дислокаций. Но если увеличить плотность дислокаций, то металл станет более жестким. Это объясняется тем, что увеличение плотности дислокаций ведет к образованию как параллельных друг другу дислокаций, так и дислокаций в разных плоскостях и направлениях. Таким образом, дислокации мешают перемещению друг друга и твердость повышается.

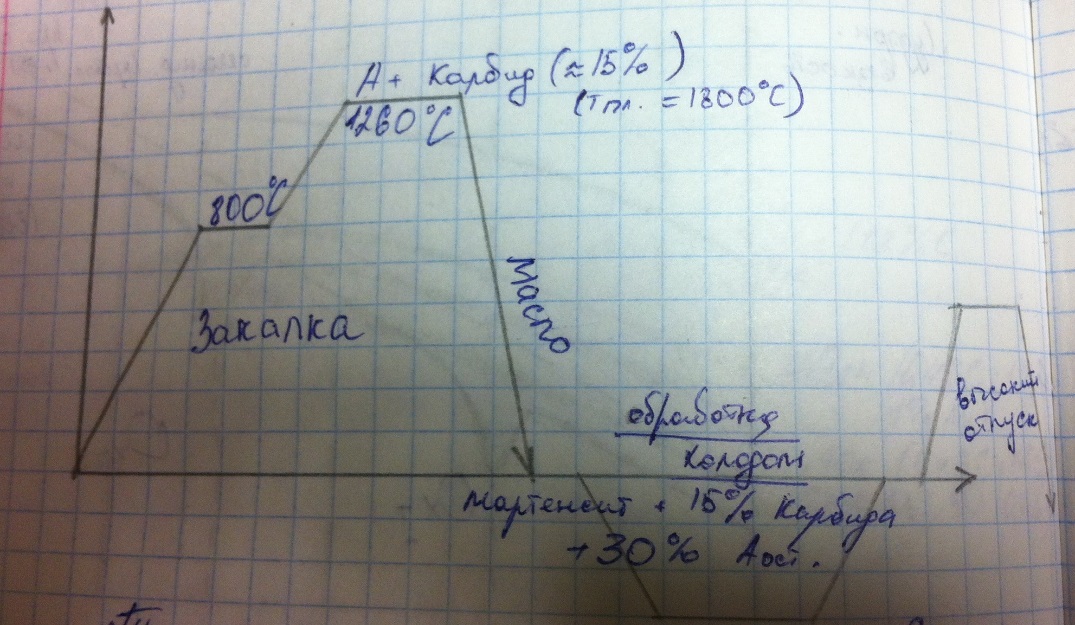

Билет 4 1.Мартенсит – основная составляющая закаленной стали, представляет собой раствор внедрения углерода в альфа железе Особенности: А)бездиффузионность(при нагреве происходит лишь перестройка крист решетки Б)ориентированность(сдвиговый характер превращения приводит к образованию рельефа Твердость уменьшается при отжиге II рода. Отжиг II рода – Термическая обработка, заключающаяся в нагреве стали до температур выше критических точек Ас1 или Ас3, выдержке, и, как правило, в последующем медленном охлаждении. Основан на прохождении фазовых превращений в твердом состоянии – превращении гамма в альфа . При этом измельчается зерно и устраняется видманштеттовая структура, строчечность и другие неблагоприятные структуры стали. Также в процессе отжига снижается твердость и прочность. 2)Самая верхняя 30ХНМФ, потом 9ХФ, потом 30, потом У10 3)Упругая деформация – это деформация, которая исчезает после снятия нагрузки. Не вызывает остаточных изменений свойств в структуер металла Пластическая деформация – деформация, остающаяся после прекращения действия вызвавших ее напряжений. При пластической деформации происходит необратимыое перемещение атомов в крист.решетке. при пластической деформации необратимо изменяется структура и свойства металла Холодная пластическая деформация – процесс осуществляющийся при таких температурах, когда в структуре возникает явление наклепа Наклеп – явление упрочнения металла за счет пластической деформации Горячая пластич. Деформации – деформация кристаллов материала при температурах рекристаллизации и выше Билет№5 1) ( график = структура) При нагреве под закалку оставшиеся нерастворимыми карбиды позволяют сохранить аустениту мелкое зерно. Большое кол-во остаточного аустенита обусловленно тем, что высоколегированный аустенит имеет низкие Т Мн=110 Мк=-80 Поэтому проводим обработку холодом, затем высокий отпуск, легир элементы уходят в мартенсит НВ растет. На практике проводят закалку и тройной отпуск. 2)110Г13Л – 1,1 % С 13 % Mn литейная6 Д16 – Дюралюминиевый деформируемый сплав 0Х25 – С меньше 1% хрома 25% СЧ20-5 серый чугун дельтаВ=200МПа пластичность 5%(дельт а) 3)Возврат Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки. Процесс частичного разупрочнения и восстановления свойств называется отдыхом (первая стадия возврата). Имеет место при температуре: Т = (0,25 .. 0,3) Тпл Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации. Рекристаллизация Процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры. Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность. 1 стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен. 2 стадия – собирательная рекристаллизация заключается в росте образовавшихся новых зерен. Размер зерен, образующихся при рекристаллизации, зависит в основном от степени пластической деформации, от температуры, при которой происходит рекристаллизация, и от времени выдержки

Билет № 7 Дюраль – легирующий сплав, элементы которого медь 4,5%, магний 1,6% и марганец 0,7% Упрочняющая обработка дюрали: Отжиг(нагрев до 500гр и охлаждение), затем старение(при Е=20 – несколько суток и при повышении температуры несколько часов) это делаетдюраль очень твердой и жесткой. Дюраль упрочняется термообработкой, подвергается закалке и естественному старению, характеризуется сочетанием высокой статической прочностью и вязкости разрушения Сущность старения: Старением называют изменение свойств сплавов с течением времени. В результате старения изменяются физико-механические свойства. Прочность и твердость, а пластичность и вязкость уменьшаются. Старение может происходить при температуре 20 или при нагреве до невысоких температур Различают 2 вида старения: Термическое и механическое 2)Термическая обработка быстрорежущих сталей такова: Закалка + многократный отпуск Температура нагрева стали 1210-1230 Трехкратный отпуск, а именно отпуск при температуре 550-570. В процессе выдержки при 560 из остаточного аустенита выделяются мельчайшие частицы легированных карбидов, впоследствии чего аустенит объединяется углеродом и легирующим элементом 3) Д16 – Дюралюминиевый деформируемый сплав 60С2 – 0,6С 2%Si 0Х25 – С меньше 1% хрома 25% 40Х12 – 0,4С 12 Cr 50ХВФ – 0,5С 1Cr 1W 1V

Билет № 8 1) Я считаю, что Б. Т.к при данной обработке твердость будет больше, чем при А Твердость в случае Б больше т.к у более деформированного прутка она больше. С увеличением степени деформации усиливается и прочность металла в том числе и твердость (т.к зерна более мелкие) 2) У10 – углеродистая, инструментальная 1С(заэвтектоидная) 40 – углеродистая конструкционная сталь 0,4С доэвтектоидная У10 ТО: Тзак=Ас1+30-50градусов высокий отпуск, среда – вода 40 ТО: Тзак=Ас3+30-50градусов высокий отпуск среда – вода 3)Х – легированная инструментальная сталь, хром 1%С+1Сr СЧ20 – серый чугун дельта В 200МПА Р6М5 – быстрорежущая инструментальная сталь, вольфрам 6% + молибден 5% 30Х13 – коррозионно-стойкая, жаропрочная сталь 0,3%С+13%Cr Виды: А)литейные СЧ20 Б)корр-стойкие 30Х13 В)инструментальные Х, Р6М5 Билет № 9 3) Кристаллизация – это переход из жидкого состояния в твердое. Кристаллизация протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию с меньшей энергией Гиббса. Размер зерна зависит от степени перегрева, чем больше степень, тем больше зерно. Билет № 10 1. 1- Р6М5 – быстрорежущая инструментальная сталь, вольфрам 6% + молибден 5% 2-9ХС – 0.9 % С 1 % Cr 1% Si 3-У10 – углеродистая инструментальная 1 % С 4-40 – Сталь 0, 4 % С 2. Цементирование, азотирование, старение ? 3. Дефекты кристаллического строения Точечные дефекты кристаллического строения.Эти дефекты малы во всех трех измерениях, и размеры их не превышают нескольких атомных диаметров. К точечным дефектам относятся вакансии т.е. узлы решетки, в которых атомы отсутствуют. При этом кристаллическая решетка материала претерпевает некоторое искажение. Межузельные атомыЭто дефекты, обусловленные переходом атома из узла решетки в междоузлие. Вокруг атома в междоузлии возникает искажение кристаллической решетки, которое намного выше, чем при образовании вакансии 1.1При нагреве закаленной стали происходят следующие превращения: · Распад мартенсита ( протекает в 2 фазы) · Распад остаточного аустенита · 300-450 Тростит отпуска С повышением температуры отпуска получается зернистая структура, которая способствует повышению предела текучести, ударной вязкости и улучшению других свойств стали Саня списывай ниже: 1)Закалка стали – операция термообработки, заключающаяся в нагреве стали до нужной температуры, выдержки и быстром охлаждении с целью получения высокой твердости (мартенсита) Отпуск стали - операция термообработки, заключающаяся в нагреве ниже Ац1, выдержки и охлаждении с определенной скоростью с целью снятия внутренних напряжений, появившихся при закалке, и получения требуемых механических свойств. При температуре 120-200град. начинается распад аустенита, заключающийся в том, что в отдельных участках образуются карбиды. Часть углерода уходит в метастабильный карбид, твердость ниже на несколько единиц – мартенсит отпущенный (мартенсит отпуска). Такой отпуск – низкий. При температуре порядка 250 град. аустенит остаточный превращается в мартенсит. Твердость и размеры выше. Греем дальше. При температуре 350-400 Fe2,3C превращается в Fe3C – карбид железа. Структура становится двухфазной, состоит из Fe3C –мелких частиц и феррита. Такой отпуск называется средним При температуре 550-600град. размеры частиц цементита увеличиваются, но остаются круглыми. Полученная структура называется сорбит отпуска, отпуск – высокий. При дальнейшем нагреве сорбит превращается в перлит. 2) Полиморфизм –способность вещества существовать в различных кристаллических структурах (полиморфных модификациях). Покажем на примере железа. Кристаллическая решетка α-железа – объемно центрированный куб. До температуры 768°С α-железо магнитно (ферромагнитно). γ-железо существует при температуре 910–1392°С; оно парамагнитно. Кристаллическая решетка γ-железа гранецентрированная кубическая. Фосфор: Известно 11 аллотропных модификаций фосфора. Основные модификации: белый, красный и чёрный фосфор. Белый фосфор ядовит, светится в темноте, способен самовоспламеняться, красный фосфор не ядовит, не светится в темноте, сам по себе не воспламеняется. Углерод: Множество модификаций: алмаз, графит, графен. 3)Во втором случае твердость выше, т.к. деформация больше, а следовательно размер рекристаллизационного зерна меньше и меньше аномально крупных зерен возникающих при малом количестве деформированных участков.

Билет № 12

1) Холодной деформацией называют такую, которую проводят при температуре ниже температуры рекристаллизации. Поэтому холодная деформация сопровождается упрочнением (наклепом) металла. Основное изменение формы кристаллитов состоит в том, что они вытягиваются в направлении главной деформации растяжения (например, в направлении прокатки или волочения). С повышением степени холодной деформации зерна все более вытягиваются и структура становится волокнистой. Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Повышение плотности дефектов кристаллического строения затрудняет движение отдельных новых дислокаций, а, следовательно, повышает сопротивление деформации и уменьшает пластичность. Наибольшее значение имеет увеличение плотности дислокаций, так как возникающее при этом между ними взаимодействие тормозит дальнейшее их перемещение. С увеличением степени холодной деформации показатели сопротивления деформированию (временное сопротивление, предел текучести и твердости) возрастают, а показатели пластичности (относительное удлинение и сужение) падают. 2) сталь 10 1)При охлаждении с V1 весь аустенит охлаждается до мартенситной точки и превращается в мартенсит(также как при Vк) (палки – мартенсит) При V2 диффузионное превращение аустенита начинается в точке 1(первое касание с графиком) сразу с образованием дисперсной ФКС, но т.к времени мало, то часть аустенита бездиффузионным путем переходит в мартенсит (тростит-штрихи, палки – мартенсит) При V3 превращение аустенита в феррит + сорбит При V4 в точке 1 начинается превращение аустенита с образованием феррита или цементита, в точке 2 обр. ФКС и в точке 3 полностью -заканчивается. Сталь будет состоять из избыточного феррита и перлита (ФКС) Рисунок как у предыдущего, только 1- феррит, 2-перлит. (Вода, масло, воздух, печь) – к главному рисунку Чем больше скорость охлаждения из аустенитного состояния, тем выше характеристики прочности и твердости. Возрастание твердости с повышением скорости охлаждения с начала связана с увеличением степени дисперсности ФКС и уменьшением количества феррита в структуре, а затем с образованием новой структуры мартенсита. ( Ответ : V1)

3) Если сильно перегрели, то на макроструктуре мы увидим поры. Будет типичная структура отливки: мелкие равноосные кристаллы по краю, столбчатые транскристаллы в направлении градиента температур, и, если габариты отливки позволяют, зона крупных равноосных кристаллов в центре и зона осаждённых дендритов. Билет № 13

В результате рекристаллизации механические свойства резко изменяются: предел прочности, пределы упругости и текучести, твёрдость уменьшаются, а пластические свойства (относительное удлинение, относительное сужение) и сопротивление удару повышаются.

1)Первичной рекристаллизацией называется процесс, происходящий при нагреве деформированного металла до температур, вызывающих непрерывное зарождение новых кристаллических центров и рост зерен вокруг них, протекающих за счет деформированных кристаллов. Деформированная структура целиком заменяется новыми зернами, вследствие чего наступает резкое изменение механических свойств металла; твердость и прочность падают, а пластичность возрастает.

2) 12ХН4ВА (0,12 %C, 1%Cr, 4% Ni, 1% W, высококачественная) 1)Цементация(т.к. низкоуглеродистая сталь) 2)подвержение полной закалке (для получения перенасыщенного раствора) 3)старение (повышаются прочность, порог хладноломкости и снижается сопротивление хрупкому разрушению)

3) Возможные фазы(зависит от температуры): 0,2 :Ф+Ц, Ф+А, А, L 1,0:Ф+Ц ,А+Ц, А, L+А, L 3,5: Ф+Ц ,А+Ц, L+А, L

Фаза -однородные(гомогенные) составные части системы, имеющие одинаковый состав, кристаллическое строение и свойства, а также одно и тоже агрегатное состояние, отделены от составных частей поверхностью раздела. Диаграмма Железо – Углерод Билет № 14 1) Структурные составляющие: сталь 20 – феррит + перлит У10А – перлит + цементит У стали У10А температура закалки выше потому, что оптимальной является закалка доэвтектоидной стали от температур на 30-50 ° С выше Ас3. T Ас3 = 800 Т / Ас1 = 727 2) Термообработка стали 20 - сталь конструкционная углеродистая качественная. Цементации и цианирования – виды обработки, которые позволят повысить твердость и износостойкость для деталей из стали 20. Структура поверхностного слоя – отпущенный мартенсит, структура сердцевины – низкоуглеродистый сорбит 3)Дефект кристаллической решетки - отклонение кристаллической решетки от ее идеального периодического строения.

Линейные дефекты имеют длину, значительно превышающую их поперечные размеры. К ним относятся дислокации, т. е. дефекты, образующиеся в решетке в результате смещений кристаллографических плоскостей.

Билет № 15 1) При температуре 120-200град. начинается распад аустенита, заключающийся в том, что в отдельных участках образуются карбиды. Часть углерода уходит в метастабильный карбид, твердость ниже на несколько единиц – мартенсит отпущенный (мартенсит отпуска). Такой отпуск – низкий. При температуре порядка 250 град. аустенит остаточный превращается в мартенсит. Твердость и размеры выше. Греем дальше. При температуре 350-400 Fe2,3C превращается в Fe3C – карбид железа. Структура становится двухфазной, состоит из Fe3C –мелких частиц и феррита. Такой отпуск называется средним При температуре 550-600град. размеры частиц цементита увеличиваются, но остаются круглыми. Полученная структура называется сорбит отпуска, отпуск – высокий. При дальнейшем нагреве сорбит превращается в перлит. Отпуск – нагрев закалённой стали до t ниже Ац1, выдержкой при заданной температуре и последующем охлаждением с определенной скоростью. С повышением t отпуска происходит увеличение пластичности и снижение её твердости и прочности Виды отпуска: 1)Низкий -150 – 180 градусов (Для сохранения высокой твердости) 2)Средний – 300-400 (для хороших свойств упругости) 3)Высокий – 400-650(для получения хорошего сочетания прочности, вязкости и пластичности) 2)У12 – углеродистая инструментальная сталь, 1,2%С (заэвтектоидная); tзакалки = Ац1 + (30-50) (760-810). Охлаждение в воде. Низкий отпуск 3)БрБ2 – бронза+бериллий 2% 30ХГСА – конструкционная сталь 0,3% С + 1% Cr + до 1,5 % Mn + до 1,5% Si, высококачественная. ЛО70 – 1 – латунь, легированная, медь 70% ЛК80-3 – латунь коррозионностойкая, 80% меди

Билет № 17 1) после закалки охлаждаем в воде. Закалка: структура стали 40 – аустенит + феррит, после охлаждения со скоростью выше критической структура стали – мартенсит + феррит. Нормализация: Аустенит распад на ферритно – цементитную смесь . 2)Рекристаллизация –процесс образования новых равноосных зёрен вместо волокнистой структуры деформируемого метала. Размер зерна зависит от: 1)Температуры рекристал. Отжига. Чем выше t0, тем больше размер зерна. 2)От продолжительности отжига. Чем он дольше, тем больше размер. 3)От степени предварительной деформации. Чем она больше, тем меньше размер зерна. Критическая степень деформации - это наименьшая степень деформации, после которой при нагреве идет полная первичная рекристаллизация; при меньшей деформации имеет место только неполная рекристаллизация. 3) Дюралюмины - это сплавы, имеющие сложный химический состав, основу которого составляют алюминий, медь и магний; для повышения коррозионной стойкости добавляют марганец. В их число входят сплавы следующих марок: Д1, Д16, Д18, В65, Д19, В17, ВАД1. Дюралюмины упрочняются термообработкой; подвергаются, как правило, закалке и естественному старению. После отжига (нагрева до температуры около 500 °C и охлаждения) становится мягким и гибким (как алюминий). После старения становится твёрдым и жёстким. Дюралюминий — основной конструкционный материал в авиации и космонавтике, а также в других сферах с высокими требованиями к весовой отдаче.

Билет № 18 1) Кристаллизация – это переход из жидкого состояния в твердое. Кристаллизация протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию с меньшей энергией Гиббса. Число центров кристаллизации и скорость роста кристаллов зависят от степени переохлаждения. Как видно из рисунка , число зародышей скорость роста их при равновесной температуре кристаллизации Тs равны нулю. При увеличении степени переохлаждения они возрастают и достигают максимума. При больших степенях переохлаждения число центров кристаллизации и скорость роста равны нулю, так как при низких температурах диффузионная подвижность атомов мала, а тем самым уменьшена способность системы к превращению.

2) Для существенного повышения износостойкости и коррозийной стойкости деталей из стали 38ХМЮА применяем азотирование 3)

Qпц – предел пропорциональности Q упр. – предел упругости Qв – предел прочности Q 0.2 – предел текучести

Характеристики пластичности при растяжении – относительное удлинение после разрыва σ и относительное сужение после разрыва ψ σ =(l1-l0)/ l0 *100%, ψ = (F0 - F1 )/ F0 *100%

Билет № 20

1) в 9 билете 2-ой вопрос 2)Плотность дислокаций — это суммарная протяженность линий дислокаций в единице объема кристалла, т. е. см/см3. Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Повышение плотности дефектов кристаллического строения затрудняет движении отдельных новых дислокаций, а, следовательно, повышает сопротивление деформации и уменьшает пластичность. Наибольше значение имеет увеличение плотности дислокаций, т. к. возникающие при этом между ними взаимодействия тормозит дальнейшее их перемещение. Теоретическая прочность твердого тела - прочность тела с идеальной структурой (без повреждений и дефектов) при температуре абсолютного нуля (т. е. в отсутствие теплового движения) при однородной статической деформациирастяжения и сдвига. 3)06Х23Н28М3Д2Т – 0,06% С, 23% Cr, 28% Ni, 3% Mo, 2% Cu, 1% Ti Коррозией металла называется разрушение его поверхности, вызываемое химическими или электрохимическими процессами под воздействием окружающей среды. Для придания коррзионной стойкости в сталь добавляют хром. Билет 21 1) Сталь марки У10 является углеродистой сталью с малой прокаливаемостью и не имеющей теплостойкости. Инструментальные углеродистые стали представленного класса вследствие неустойчивости переохлаждённого аустенита обладают малой прокаливаемостью. Поэтому их и используют для производства инструментов малых габаритов и размеров.Это можно объяснить тем, что их показатели твердости сильно падают при температуре, превышающей 190 – 200 градусов Цельсия.

Отпуском называется нагрев закаленной стали до температур ниже критической точки Ас1 выдержка при этой температуре с последующим охлаждением (обычно на воздухе) . 2) Высокими механическими свойствами при хорошей электропроводности обладает кадмиевая(0,9% Cd) и бериллиевая бронзы БрБ (2% Be). Бронзы применяют для изготовления токопроводящих пружинящих контактов и пружин точных приборов. 3) Сущностью пластического деформирования является сдвиг в результате которого одна часть кристалла смещается по отношению к другой части. Для сдвига в идеальном кристалле, в котором все атомы на плоскости сдвига сразу перемещаются на одно межатомное расстояние, Для большинства металлов и сплавов характерно — повышение пластических свойств при нагреве. Это позволяет пластически деформировать с повышенными частными обжатиями, которые не могут иметь место при холодной деформации вследствие больших усилий, необходимых для осуществления процесса и невысокой пластичности. Горячей обработкой металлов называется деформация при температуре, превышающей температуру рекристаллизации. Билет № 24 1) Фаза – однородные ( гомогенные) составные части системы, имеющие одиннаковый состав, кристаллическое строение и свойств, одно и то же агрегатное состояние и отделенные от составных частей поверхностями раздела. Твердые растворы замещения – атомы растворенного компонента (металла) замещают атомы металлорастворителя в его кристаллической решетке. Твердые растворы внедрения – для формирования твердого раствора внедрения требуется определённое соотношение между радиусом внедряющегося атома и поры. Чем меньше размеры атомов растворенного компонента и чем больше по величине промежутки между атомами растворителя, тем выше может быть концентрация растворенного компонента в твердом растворе внедрения. Обычно твердые растворы внедрения образуются металлами переходных групп с 4 элементами : углеродом, азотом, водородом и бором, обладающими малыми размерами атомов. 2)СМОТРИ ЛАБОРАТОРНУЮ № 5 (ВЛИЯНИЕ СКОРОСТИ)

3) Дюралями называют сплавы Al с Cu, к которым дополнительно добавляют Mg и

Крупным недостатком являются плохая коррозионная стойкость. Для повышения коррозионной стойкости проводят плакировку. Стали групп 2 и 3 подлежат закалке и искусственному старению.

Билет 27 1)10 – (доэвтектоидная) конструкционная сталь, следовательно, закалка и высокии отпуск, У10 – инструментальная сталь, следовательго закалка и низкий отпуск, 55С2А – конструкционная ресерно пружинная, следовательно закалка и средний отпуск Структуры: 10 – отпущенный сорбит У10 – отпущенный мартенсит и остаточный аустенит 55С2А – отпущенный тростит

2)1085С+273= 1356К 1356*0,4=542,4К=269,4С

Рекристаллизация Процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры. Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность. 1 стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен. 2 стадия – собирательная рекристаллизация заключается в росте образовавшихся новых зерен. Размер зерен, образующихся при рекристаллизации, зависит в основном от степени пластической деформации, от температуры, при которой происходит рекристаллизация, и от времени выдержки

3) БрОЖС 5-8-5: Бронза 5%олова 8%-железо 5%-кремния Л62: Латунь 62% Cu Р18: Сталь инструментальная быстрорежущая, 18% вольфрам 03Х13Н10К5М3ю2Т- 0,03% углерода 13% хрома 10%никель 5%кобальт 3%молибдена 2%алюминии менее 1 %титана

Билет № 29

Билет № 37 1)Дюраль – легирующий сплав, элементы которого медь 4,5%, магний 1,6% и марганец 0,7% Упрочняющая обработка дюрали: Отжиг(нагрев до 500гр и охлаждение), затем старение(при Е=20 – несколько суток и при повышении температуры несколько часов) это делаетдюраль очень твердой и жесткой. Дюраль упрочняется термообработкой, подвергается закалке и естественному старению, характеризуется сочетанием высокой статической прочностью и вязкости разрушения Сущность старения: Старением называют изменение свойств сплавов с течением времени. В результате старения изменяются физико-механические свойства. Прочность и твердость, а пластичность и вязкость уменьшаются. Старение может происходить при температуре 20 или при нагреве до невысоких температур Различают 2 вида старения: Термическое и механическое 2)Термическая обработка быстрорежущих сталей такова: Закалка + многократный отпуск Температура нагрева стали 1210-1230 Трехкратный отпуск, а именно отпуск при температуре 550-570. В процессе выдержки при 560 из остаточного аустенита выделяются мельчайшие частицы легированных карбидов, впоследствии чего аустенит объединяется углеродом и легирующим элементом 3) Д16 – Дюралюминиевый деформируемый сплав 60С2 – 0,6С 2%Si 0Х25 – С меньше 1% хрома 25% 40Х12 – 0,4С 12 Cr 50ХВФ – 0,5С 1Cr 1W 1V Билет № 38 1) Я считаю, что Б. Т.к при данной обработке твердость будет больше, чем при А Твердость в случае Б больше т.к у более деформированного прутка она больше. С увеличением степени деформации усиливается и прочность металла в том числе и твердость (т.к зерна более мелкие) 2) У10 – углеродистая, инструментальная 1С(заэвтектоидная) 40 – углеродистая конструкционная сталь 0,4С доэвтектоидная У10 ТО: Тзак=Ас1+30-50градусов высокий отпуск, среда – вода 40 ТО: Тзак=Ас3+30-50градусов высокий отпуск среда – вода 3)Х – легированная инструментальная сталь, хром 1%С+1Сr СЧ20 – серый чугун дельта В 200МПА Р6М5 – быстрорежущая инструментальная сталь, вольфрам 6% + молибден 5% 30Х13 – коррозионно-стойкая, жаропрочная сталь 0,3%С+13%Cr Виды: А)литейные СЧ20 Б)корр-стойкие 30Х13 В)инструментальные Х, Р6М5 Билет № 39=9 билет Билет № 40 1. 1- Р6М5 – быстрорежущая инструментальная сталь, вольфрам 6% + молибден 5% 2-9ХС – 0.9 % С 1 % Cr 1% Si 3-У10 – углеродистая инструментальная 1 % С 4-40 – Сталь 0, 4 % С 2. Цементирование, азотирование, старение ? 3. Дефекты кристаллического строения Точечные дефекты кристаллического строения.Эти дефекты малы во всех трех измерениях, и размеры их не превышают нескольких атомных диаметров. К точечным дефектам относятся вакансии т.е. узлы решетки, в которых атомы отсутствуют. При этом кристаллическая решетка материала претерпевает некоторое искажение. Межузельные атомыЭто дефекты, обусловленные переходом атома из узла решетки в междоузлие. Вокруг атома в междоузлии возникает искажение кристаллической решетки, которое намного выше, чем при образовании вакансии

Билет № 19 1) 2) билет № 9 1-ый вопрос 3) Силумины – это сплав алюминия с кремнием. Широкое распространение получил силумин марки АК12 (АЛ2), содержащий 10-13 % Si, обладающий высокой коррозионной стойкостью. Силумины модиф

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

1)При охлаждении с V1 весь аустенит охлаждается до мартенситной точки и превращается в мартенсит(также как при Vк)

1)При охлаждении с V1 весь аустенит охлаждается до мартенситной точки и превращается в мартенсит(также как при Vк) При V2 диффузионное превращение аустенита начинается в точке 1(первое касание с графиком) сразу с образованием дисперсной ФКС, но т.к времени мало, то часть аустенита бездиффузионным путем переходит в мартенсит

При V2 диффузионное превращение аустенита начинается в точке 1(первое касание с графиком) сразу с образованием дисперсной ФКС, но т.к времени мало, то часть аустенита бездиффузионным путем переходит в мартенсит При V3 все также как при V2, но количество избыточного феррита и цементита меньше , а строение ФКС более дисперсное(сорбит)

При V3 все также как при V2, но количество избыточного феррита и цементита меньше , а строение ФКС более дисперсное(сорбит)

перлит + феррит.

перлит + феррит.