|

|

Подбор и расчет элементов корпуса аппаратаРасчетно-пояснительная записка К курсовому проекту По прикладной механике (ДМ) АВЛ-3 009. 00. 000 ПЗ Выполнил: студентка гр. 1123-52 Зиннатуллина Л.А Принял: Каратаев О.Р

Казань

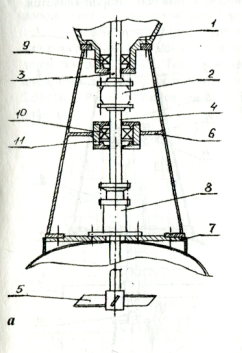

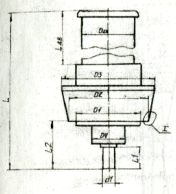

Подбор и расчет элементов корпуса аппарата 1.1. Выбор размеров корпуса аппарата. Корпус аппарата состоит из цилиндрической обечайки, днища и крышки. Для нагревания или охлаждения обрабатываемых в аппарате продуктов аппарат снабжен приварной рубашкой. Типы и основные размеры емкостных аппаратов стандартизованы. Основными параметрами для выбора размеров корпуса являются внутренний номинальный объем V и внутренний диаметр D. На основании исходных данных, корпус аппарата типа ВЭЭ (рис. 2). Рис. 2. Конструктивная схема корпуса по ГОСТ 9931-82 типа ВЭЭ Согласно таблице 1 «Основные размеры корпуса типа ВЭЭ ГОСТ 9931-82

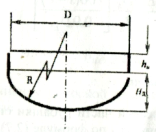

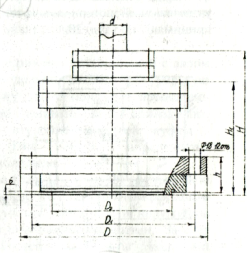

Рис. 3. Эллиптическая форма днища.

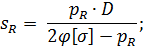

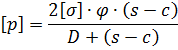

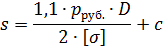

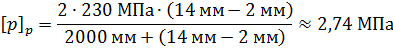

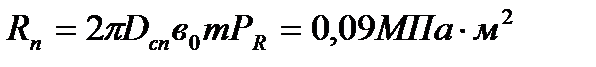

2.2.Цилиндрические обечайки. Расчет на прочность и устойчивость производится по ГОСТ 14249-89. Расчет обечаек, нагруженных избыточным внутренним давлением. Толщину стенок определяют по формулам:

где pR – давление в аппарате, МПа; sR – расчетное значение толщины стенки, мм; D – внутренний диаметр обечайки, мм; [σ] – допускаемое напряжение, МПа (зависит от марки стали и рабочей температуры). Марку стали выбирают в зависимости от свойств перерабатываемой среды по таблице 7 «Коррозионная стойкость материалов», допускаемое напряжение – по таблице 8 «Нормативные допускаемые напряжения [σ] для сталей, МПа».

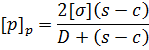

Допускаемое внутреннее избыточное давление:

Для стыковых и тавровых двухсторонних швов, выполняемых автоматической сваркой, коэффициент прочности сварочного шва φ=1; для тех же швов, выполняемых вручную, φ=0,9. Прибавка на коррозию с определяется по формуле

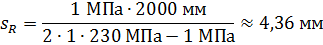

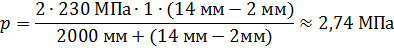

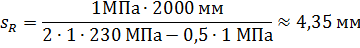

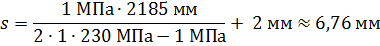

Согласно исходным данным pR=1 МПа, D=2000 мм, принимаем коэффициент прочности сварочного шва φ=1 и прибавку на коррозию с=2 мм. По таблице 7 определяем, что сталь 35ХМ вполне стойкая в данной среде – NH4OH водный раствор при температуре 50°С (принимаем температуру 100°С). По таблице 8 для стали 35ХМ при 100°С находим нормативное допускаемое напряжение [σ]=230 МПа. Вычисляем толщину стенок:

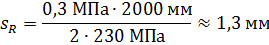

Округляя найденную толщину s в большую сторону до ближайшей стандартной толщины листа, принимаем s=8 мм. По таблице 5 (с учетом внутреннего диаметра D и толщины стенки Sд=8 мм) находим высоту днища Hд=500 мм и высоту отбортовки hц=40 мм. Вычисляем допускаемое внутреннее избыточное давление:

Расчет цилиндрических обечаек, нагруженных наружным давлением. Под наружным давлением находятся вакуумные аппараты и аппараты с рубашками. Тонкостенные обечайки под действием наружного давления могут потерять первоначальную форму (устойчивость) с образованием нескольких волн смятия (рис. 4). Давление, при котором оболочка начнет деформироваться, называется критическим.

где pруб. – давление в рубашке. Полученное значение толщины стенки следует проверить на допускаемое наружное напряжение давление по формуле (ГОСТ 14249-80):

Рис.4. Волны Здесь допускаемое давление из условия прочности смятия. определяется по формуле, полученной из уравнения Лапласа:

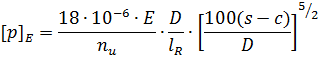

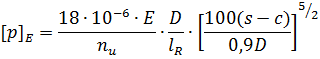

А допускаемое давление из условия устойчивости в пределах упругости рассчитывается по формуле:

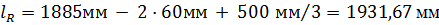

где E – модуль упругости (табл. 9); nu – коэффициент устойчивости (для рабочих условий nu=2,4); lR – расчетная длина обечайки. Для эллиптического днища lR=l - 2·hц+Hд/3, где l – длина цилиндрической части корпуса. Если в результате окажется, что давление в рубашке больше допускаемого [p], т.е. pруб.>[p], необходимо увеличить толщину стенки обечайки.

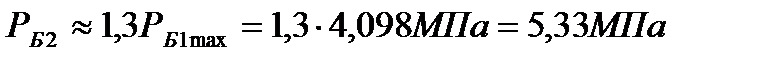

Согласно исходным данным [p]руб.=0,3 МПа, находим толщину стенки обечайки:

Так как сталь 35ХМ легированная и температура t≈100°C, определяем по таблице 9 модуль упругости E=2·105 МПа. Принимая длину цилиндрической части корпуса l=1885 мм, длину обечайки для эллиптического днища lR находим по формуле:

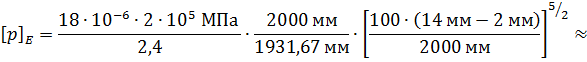

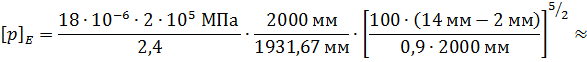

Учитывая, что коэффициент устойчивости nu=2,4, определяем допускаемое давление из условия устойчивости в пределах упругости:

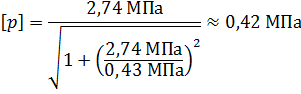

Проверяем толщину стенки s=14 мм на допускаемое наружное давление:

В результате данного вычисления получилось, что давление в рубашке меньше допускаемого: 0,3 МПа<0,42 МПа, что удовлетворяет условиям, поэтому толщину стенки обечайки, нагруженную наружным давлением, принимаем равной s=14 мм (высоту отбортовки принимаем равной 60 мм по таблице 5).

2.3. Днища и крышки аппаратов приварные. Толщину стенки эллиптического отбортованного днища определяют по формулам: а) днища, нагруженного внутренним давлением:

б) днища, нагруженного наружным давлением:

При действии наружного давления полученное значение толщины стенки s необ

а допускаемое давление из условия устойчивости в пределах упругости:

Согласно исходным данным, определяем толщину стенки: а) днища, нагруженного внутренним давлением:

Округляя найденную толщину s в большую сторону до ближайшей стандартной толщины листа, принимаем толщину стенки эллиптически отбортованного днища, нагруженного внутренним давлением, равной s=6мм. б) днища, нагруженного наружным давлением:

Округляем найденную толщину стенки s=14 мм. Определяем допускаемое давление из условия прочности:

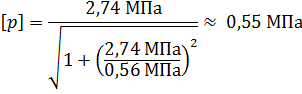

Определяем допускаемое давление из условия устойчивости в пределах упругости:

Проверяем толщину стенки

Полученное значение допускаемого наружного давления больше давления в рубашке, 0,56 МПа>0,3 МПа, что соответствует условию, поэтому толщину стенки эллиптического отбортованного днища, нагруженного наружным давлением, примем равной s=14 мм.

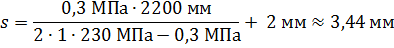

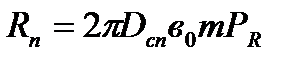

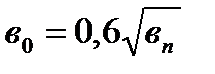

2.4. Расчет элементов рубашки Толщину стенки цилиндрической части рубашки определяют по формуле:

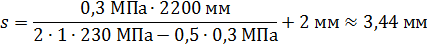

эллиптического днища – по формуле:

В качестве расчетного давления PR принимают давление в рубашке. Для корпусов с внутренним диаметром D>1800 мм диаметр рубашки принимают больше внутреннего диаметра аппарата D на 200 мм. Согласно исходным данным, PR=0,3 МПа, диаметр рубашки Толщина стенки цилиндрической части рубашки:

Принимаем s=6 мм. Толщина стенки эллиптического днища рубашки:

Принимаем s=6 мм.

2.5. Крышки отъемные. Отъемные крышки присоединяются к корпусу аппарата с помощью фланцев. При определении толщины стенки эллиптической крышки используют формулу:

Наружный диаметр крышки Dкр. равен диаметру фланца Dф. Согласно исходным данным, диаметр фланца Dф.=2185 мм (таблица 11 «Фланцы для аппаратов стальные плоские приварные, исполнение 2(с гладкой уплотнительной поверхностью, ОСТ 26-426-82)»), pR=1 МПа – давление в аппарате.

Принимаем s=8 мм.

2.6. Фланцевые соединения и штуцера. Фланцевые соединения применяют для разъемного соединения составных частей корпусов, крышек. На фланцах присоединяют к аппаратам трубы, арматуру. Соединение состоит из двух фланцев, болтов, гаек, шайб и прокладки, которую размещают между уплотнительными поверхностями. Фланцевые соединения станда

и температурой и температурой  . Размеры таких фланцев для аппаратов выбирают по внутреннему диаметру аппарата и условному давлению по таблице 11. . Размеры таких фланцев для аппаратов выбирают по внутреннему диаметру аппарата и условному давлению по таблице 11.

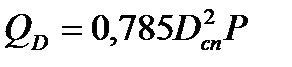

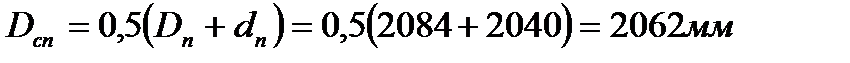

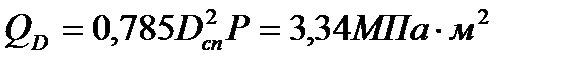

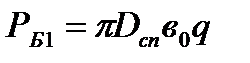

Для уплотнения во фланцах применяют прокладки различной конструкции. Плоские неметаллические прокладки применяют для уплотнения гладких поверхностей фланцев. Размеры прокладок выбирают по внутреннему диаметру аппарата При конструировании аппаратов выполняют проверочный расчет болтов в соответствии с ОСТ 26-373-82 по следующей методике. 1. Определяют нагрузку действующую на фланцевое соединение от внутреннего давления

где средний диаметр прокладки

2. Рассчитываем реакцию прокладки.

где,

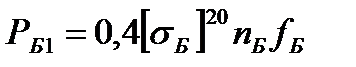

3. Определяем болтовую нагрузку при сборке

где для фторопласта

где,

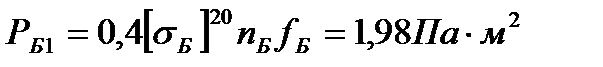

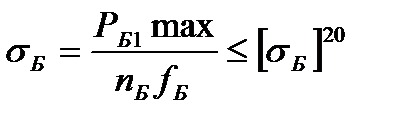

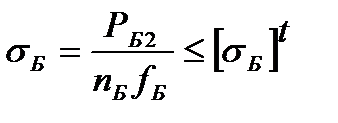

4. Проверяют прочность болтов при монтаже по условию:

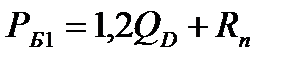

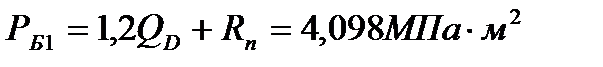

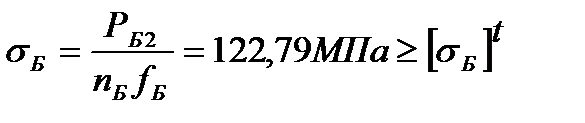

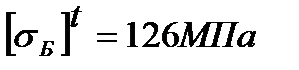

5. Проверяем прочность болтов в период эксплуатации:

Увеличиваем количество болтов методом подбора до 96, 6. Болтовая нагрузка в рабочих условиях:

Если условия не выполняются, то увеличивают количество болтов, но так, чтобы оно оставалось кратным четырем.

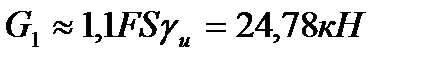

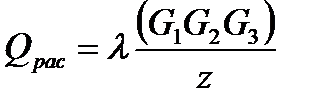

2.7. Устройство для подсоединения трубопроводов. Присоединение технологических трубопровод для подвода и отвода различных жидкостей и газов, а также измерительных приборов и предохранительных устройств к аппарату производят с помощью штуцеров. Стальные фланцевые штуцера стандартизированы и представляют собой патрубки, выполненные из труб с приваренным к ним фланцам. Штуцера с плоскими приваренными фланцами имеют гладкую уплотнительную поверхность (соединительный выступ) применяют при 2.8. Опоры аппаратов. Химические аппараты устанавливают на фундаменты или специальные несущие конструкции с помощью опор. Тип опор лапы – для аппаратов с рубашками и без теплоизоляции. Лапы применяют при установки аппаратов на несущих конструкциях или между перекрытиями. Лапы размещают на корпусе или рубашке на расстоянии Опоры расчетом не проверяют, а выбирают стандартные на требуемую нагрузку по условию 1. Задают количество опор. Лап должно быть не менее двух, стоек – не менее трех. 2.

где,

Коэффициент 1,1 учитывает вес фланцев, штуцеров и т.д. 3. Определяют вес металлоконструкций, установленных на крышке аппарата (перевод, стойка и т.д.)

4. Рассчитывают вес воды, заполняющей аппарат при гидравлических испытаниях.

где,

5. Определяют максимальную нагрузку на одну опору.

где,

По таблице 26 выбирают опоры по условию

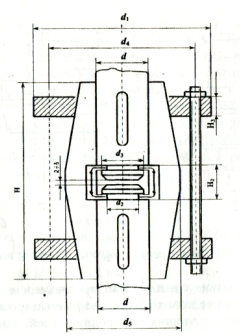

3. Расчет и конструирование перемешивающего устройства 3.1. Конструкция вала определяется деталями, которые на нем крепятся, конструктивными оформлением подшипнико

Соединение валов мотор – редуктора и перемешивающего устройства продольно - разъемной муфтой считают жесткими. Втулочно – пальцевая и зубчатая муфты образуют подвижное соединение валов. Подшипниковый узел состоит из корпуса, внутри которого установлен один радиальный или два радиально – упорных подшипника качения. Между подшипниками установлена распорная втулка. Для фиксации вала в осевом направлении предусмотрена круглая шлицевая гайка, которая предохраняется от развинчивания стопорной многолапчатой шайбой. Корпус закрыт крышками, в сквозных отверстиях, которых установлены манжетные уплотнения. Согласно исходным данным, привод с жестким соединением валов редуктора и мешалки, применяется продольно-разъемная муфта. В случае одного подшипника:

3.2.Подбор узлов и деталей перемешивающего устройства. Выбор типа уплотнения. Выбор типа уплотнения. Торцевые уплотнения используются в аппаратах для переработки кислых и щелочных сред при давлении до 2,5 МПа.

Выбор типа мотор-редуктора. По таблице 27 выбираем мотор-редуктор ВОМ-III по условию, nт=nм=270 об/мин и Pдв≥Ртр. Требуемую мощность определяют по условию:

Определив коэффициенты по таблице 28 получаем, что Ртр.=6,78 кВт, значит, мотор-редуктор ВОМ-III.

Выбор типа муфты. Муфта продольно-разъемная. Определяют угловую скорость вала:

Вычисляют вращающий момент:

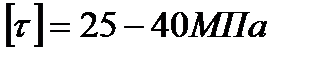

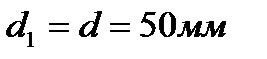

По таблице 38, определяем диаметр вала d=50 мм.

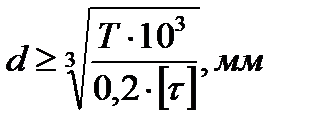

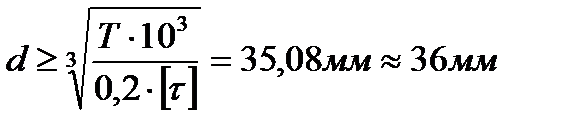

3.3. Последовательность проектирования и расчета перемешивающего устройства Проектирование и расчет перемешивающего устройства выполняют поэтапно. 1. Выполняют проектный расчет и конструирование вала и подшипникового узла. 2. Разрабатывают эскизную компоновку перемешивающего устройства. 3. Выполняют проверочный расчет вала. 4. Проверяют пригодность подшипников, уточняют конструкцию подшипниковых узлов. 3.4.Проектный расчет и конструирование вала и подшипникового узла. Проектный расчет вала. Расчет выполняется по напряжением кручения. Целью расчета является определение наим

и частота вращения мешалки в и частота вращения мешалки в  . .

Определяем наименьший диаметр вала:

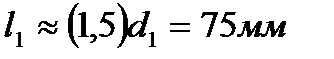

где, Конструирование вала и подшипникового узла. Рассмотрим порядок конструирования консольного вала с одним подшипником качения. 1. Верхний конец вала соединен с валом мотор – редуктора стандартной муфтой. Поэтому его диаметр Длину этого участка вала принимают равной

2. Диаметр вала

3.

должен быть согласован с размером резьбы в гайке (таблица 17). Длина данного участка должен быть согласован с размером резьбы в гайке (таблица 17). Длина данного участка  . Толщина шайбы . Толщина шайбы  - по таблице 18. - по таблице 18.

4. Следующий участок вала предназначен для посадки подшипника. Его диаметр

5. Для упора нижнего подшипника диаметр вала увеличивают, принимая его значение

6. Диаметр

7. Посадочный участок вала

Конструирования корпуса и крышек подшипникового узла. После определения геометрических размеров ступеней вала определяют размеры деталей, входящих в подшипниковый узел. Толщину стенки корпуса

Наружный диаметр крышки

Размер К корпусу приварен фланец толщиной

3.6. Проверочный расчет вала. Основными критериями работоспособности валов перемешивающих устройств является виброустойчивость и прочность. Прежде, чем приступить к расчету вала, необходимо выбрать расчетную схему и определить длину расчетных участков вала. Выбор расчетной схемы. Каждому конструктивному решению вала соответствует своя расчетная схема: Жесткое соединение валов (продольно-разъемной муфтой). Если при этом вал опирается на один радиальный подшипник качения, установленный в стойке аппарата, то такому решению соответствует расчетная схема 1. Расчетная схема №1.

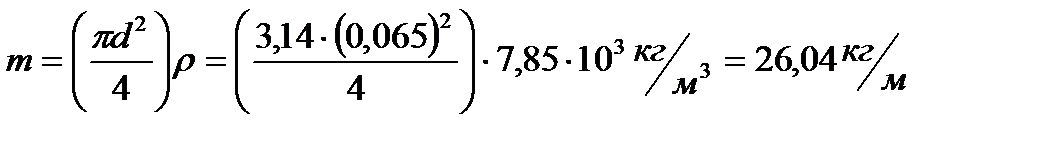

Расчет на виброустойчивость. Последовательность расчета. 1. Определить массу единицы длины вала:

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

,

,

, где V – скорость коррозии (обычно принимают 0,1 – 0,2 мм/г), T – срок службы аппарата (обычно принимают 10-12 лет). Для материалов, стойких к перерабатываемой среде, и при отсутствии данных о скорости коррозии рекомендуют принимать с=2 мм. Вычисленную толщину стенки S округляют в большую сторону до

, где V – скорость коррозии (обычно принимают 0,1 – 0,2 мм/г), T – срок службы аппарата (обычно принимают 10-12 лет). Для материалов, стойких к перерабатываемой среде, и при отсутствии данных о скорости коррозии рекомендуют принимать с=2 мм. Вычисленную толщину стенки S округляют в большую сторону до

Толщину стенки обечайки, нагруженной наружным давлением, приближенно определяют по формуле:

Толщину стенки обечайки, нагруженной наружным давлением, приближенно определяют по формуле:

и условному давлению

и условному давлению  по таблице 12. Фланцы и прокладки, подобранные по стандартам в расчете не нуждаются.

по таблице 12. Фланцы и прокладки, подобранные по стандартам в расчете не нуждаются.

(таблица 12).

(таблица 12).

реакция прокладки.

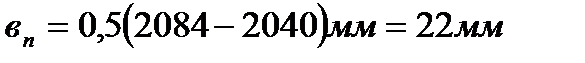

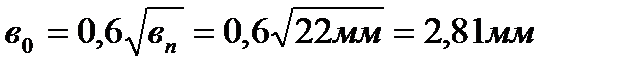

реакция прокладки. эффективная ширина прокладки (

эффективная ширина прокладки (  при ширине прокладки

при ширине прокладки  и

и  при

при  ),

),  для прокладок из фторопласта.

для прокладок из фторопласта.

. Это значение выбирают наибольшим из трех.

. Это значение выбирают наибольшим из трех.

.

. , f Б=

, f Б=

допускаемые напряжения для материала болта при 20˚С и при рабочей температуре (таблица 13);

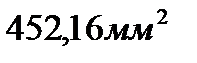

допускаемые напряжения для материала болта при 20˚С и при рабочей температуре (таблица 13); площадь поперечного сечения болта (

площадь поперечного сечения болта (  )

) число болтов, равное числу отверстий

число болтов, равное числу отверстий  во фланце (таблица 11)

во фланце (таблица 11)

и

и  . Назначение штуцеров для аппаратов приведено в таблице 21. Для входа и выхода теплоносителя на рубашке устанавливают два штуцера. Диметры условного прохода штуцеров в зависимости от типа крышки и диаметра корпуса указаны в таблице 22. Размеры штуцеров выбирают по диаметру условного прохода

. Назначение штуцеров для аппаратов приведено в таблице 21. Для входа и выхода теплоносителя на рубашке устанавливают два штуцера. Диметры условного прохода штуцеров в зависимости от типа крышки и диаметра корпуса указаны в таблице 22. Размеры штуцеров выбирают по диаметру условного прохода  и условному давлению

и условному давлению  (таблица 23).

(таблица 23). от уплотнительной поверхности фланцев.

от уплотнительной поверхности фланцев. . Расчетную нагрузку на одну опору

. Расчетную нагрузку на одну опору  определяют следующим образом.

определяют следующим образом.

внутренняя поверхность корпуса (

внутренняя поверхность корпуса (  ) (таблица 1)

) (таблица 1) исполнительная толщина стенок (

исполнительная толщина стенок (  )

) - удельный вес металла.

- удельный вес металла.

внутренний объем аппарата (исходные данные)

внутренний объем аппарата (исходные данные) - удельный вес воды.

- удельный вес воды.

число опор

число опор - при

- при

рекомендуют принимать равным диаметру вала

рекомендуют принимать равным диаметру вала  мотор – редуктора (в случае жесткого соединения продольно – разъемной муфтой).

мотор – редуктора (в случае жесткого соединения продольно – разъемной муфтой).

и уточняют по размерам муфты.

и уточняют по размерам муфты.

под уплотнение крышки подшипникового узла берут равным

под уплотнение крышки подшипникового узла берут равным  и округляют до стандартного ближайшего из ряда: 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 67, 70, 75, 80, 85, 90, 95, 100, 105, 110, 120. Длина этого участка

и округляют до стандартного ближайшего из ряда: 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 67, 70, 75, 80, 85, 90, 95, 100, 105, 110, 120. Длина этого участка  определяется конструктивно с учетом размеров верхней крышки:

определяется конструктивно с учетом размеров верхней крышки:  , где

, где  ширина манжеты, толщина крышки

ширина манжеты, толщина крышки  . Размеры резиновых манжет выбирают по диаметру вала

. Размеры резиновых манжет выбирают по диаметру вала

должен быть согласован с размером резьбы в гайке (таблица 48). Длина данного участка

должен быть согласован с размером резьбы в гайке (таблица 48). Длина данного участка  , где

, где  ширина подшипника.

ширина подшипника.

. Длина

. Длина  этого участка вала принимается конструктивно. Она определяется с учетом размеров нижней крышки подшипникового узла

этого участка вала принимается конструктивно. Она определяется с учетом размеров нижней крышки подшипникового узла  . Ширину манжеты

. Ширину манжеты  выбирают по таблице 47 в зависимости от диаметра

выбирают по таблице 47 в зависимости от диаметра  . Толщина крышки

. Толщина крышки

следующего участка вала принимают

следующего участка вала принимают  . Его необходимо согласовать с диаметром отверстия под вал в торцевом уплотнении (см. таблицу 51).

. Его необходимо согласовать с диаметром отверстия под вал в торцевом уплотнении (см. таблицу 51).

принимают равным диаметру отверстия

принимают равным диаметру отверстия

принимают равной 10 – 12 мм. Диаметр

принимают равной 10 – 12 мм. Диаметр  и число винтов

и число винтов  для крепления крышек к корпусу назначают в зависимости от диаметра отверстия

для крепления крышек к корпусу назначают в зависимости от диаметра отверстия  под подшипник (равного наружному диаметру подшипников).

под подшипник (равного наружному диаметру подшипников).

. Диаметр центров отверстий под винты

. Диаметр центров отверстий под винты  . Толщина крышки в месте установки винтов

. Толщина крышки в месте установки винтов  . Размеры винтов приведены в таблице 15. Толщина крышки в месте манжеты

. Размеры винтов приведены в таблице 15. Толщина крышки в месте манжеты  . Остальные размеры крышек зависят от размеров манжеты.

. Остальные размеры крышек зависят от размеров манжеты. принимается конструктивно.

принимается конструктивно. с отверстиями

с отверстиями  для крепления подшипникового узла к стойке привода.

для крепления подшипникового узла к стойке привода.